一种PCB板生产用时间控制的管控方法与流程

本发明涉及电路板加工,更具体地说,它涉及一种pcb板生产用时间控制的管控方法。

背景技术:

1、随着电子产品不断向轻、薄、短、微型化、多功能化方向发展,pcb(printedcircuitboard,印制线路板)也随之向着高精密度、薄型化、多层化的方向发展。

2、pcb板在生产过程中,一定会涉及到工站的停留时间管控。在现有技术中,经常使用到记录表记录等方式对工站的停留时间进行管控。但是这种管控方式对停留时间的确定存在不精确的现象,从而导致操作员不能够及时了解到即将停留超时的pcb板并对工艺进行调整进行处理,进而因为停留时间过长导致影响pcb板品质的问题。

技术实现思路

1、针对现有技术存在的不足,本发明的目的在于提供一种pcb板生产用时间控制的管控方法,旨在解决上述技术问题。

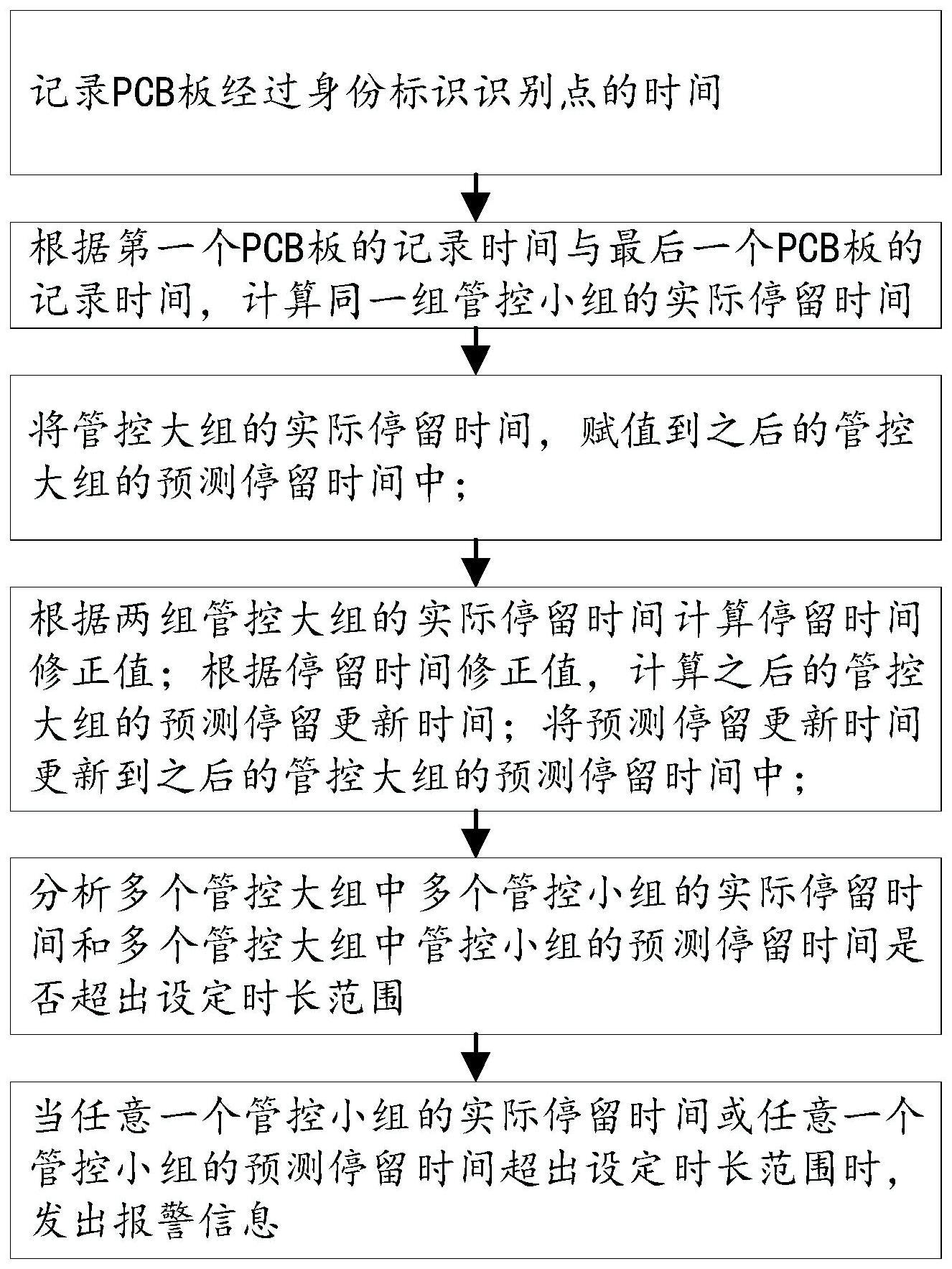

2、为实现上述目的,本发明提供了如下技术方案:一种pcb板生产用时间控制的管控方法,所述管控方法包括以下步骤:

3、对多个pcb板分别赋予pcb板身份标识,对每个pcb板加工的工站流程赋予工站身份标识;

4、设置身份标识识别点,身份标识识别点用于分别对pcb板身份标识和工站身份标识进行识别;

5、将多个pcb板分为多组管控小组,并记为[x1i,x2i,......,xni],其中i为每一组中pcb板的数量,n为管控小组的数量;

6、在相邻两个工站的流转过程中,先通过身份标识识别点识别并记录相邻两个工站的工站身份标识;

7、对经过然后再对经过身份标识识别点的管控小组中的多个pcb板的pcb板身份标识进行识别,并记录经过时间t,同一组管控小组中,第一个pcb板记录的时间记为tn1,最后一个pcb板记录的时间记为tni,其中i为每一组中pcb板的数量;

8、计算单个管控小组中的多个pcb板在相邻两个工站之间的实际停留时间tstay,其中tstay=tni-tn1;

9、将第n-y管控大组的实际停留时间tstay,赋值到之后的第[n-2y,n-3y,......,n-jy]管控大组的预测停留时间tforecast中,其中y为单个管控大组中管控小组的数量,j为管控大组的数量;

10、根据第n-2y管控大组的实际停留时间以及第n-y管控大组的实际停留时间计算停留时间修正值δt,其中

11、根据停留时间修正值δt,计算预测停留更新时间tupdate;其中tupdate=tforecast+δt,将预测停留更新时间tupdate更新到之后的第[n-3y,n-4y,......,n-jy]管控大组的预测停留时间tforecast中;

12、分析多个管控大组中多个管控小组的实际停留时间tstay和多个管控大组中管控小组的预测停留时间tforecast是否超出设定时长范围tset;

13、当任意一个管控小组的实际停留时间tstay或任意一个管控小组的预测停留时间tforecast超出设定时长范围tset时,发出报警信息。

14、作为本发明进一步的方案:在计算停留时间修正值δt之前,还包括以下步骤:

15、根据第n-2y管控大组的实际停留时间以及第n-y管控大组的实际停留时间分析第[n-3y,n-4y,......,n-jy]管控大组的预测停留时间tforecast是否需要修正;

16、当时,判定为第[n-3y,n-4y,......,n-jy]管控大组的预测停留时间tforecast未出现误差;

17、当时,判定第[n-3y,n-4y,......,n-jy]管控大组的预测停留时间tforecast出现误差;

18、当第[n-3y,n-4y,......,n-jy]管控大组的预测停留时间tforecast出现误差时,计算第[n-3y,n-4y,......,n-jy]管控大组的预测停留时间tforecast的停留时间修正值δt。

19、作为本发明进一步的方案:判定第[n-3y,n-4y,......,n-jy]管控大组的预测停留时间tforecast出现误差后还包括以下步骤:

20、当时,判定第[n-3y,n-4y,......,n-jy]管控大组的预测停留时间tforecast会变长;

21、计算停留时间修正值δt和计算预测停留更新时间tupdate;

22、分析第[n-3y,n-4y,......,n-jy]管控大组的预测停留时间tforecast是否超出设定时长范围tset;

23、当第[n-3y,n-4y,......,n-jy]管控大组的预测停留时间tforecast超出设定时长范围tset时,将预测停留更新时间tupdate更新到之后的第[n-3y,n-4y,......,n-jy]管控大组的预测停留时间tforecast中;同时发出报警信息。

24、作为本发明进一步的方案:当第[n-3y,n-4y,......,n-jy]管控大组的预测停留时间tforecast处于设定时长范围tset时,分析预测停留更新时间tupdate是否超出设定时长范围tset;

25、当预测停留更新时间tupdate超出设定时长范围tset时,将预测停留更新时间tupdate更新到之后的第[n-3y,n-4y,......,n-jy]管控大组的预测停留时间tforecast中;同时发出报警信息。

26、作为本发明进一步的方案:当预测停留更新时间tupdate处于设定时长范围tset时,保留第[n-3y,n-4y,......,n-jy]管控大组的预测停留时间tforecast。

27、作为本发明进一步的方案:判定第[n-3y,n-4y,......,n-jy]管控大组的预测停留时间tforecast出现误差后还包括以下步骤:

28、当时,判定第[n-3y,n-4y,......,n-jy]管控大组的预测停留时间tforecast会变短;

29、分析第[n-3y,n-4y,......,n-jy]管控大组的预测停留时间tforecast是否超出设定时长范围tset;

30、当第[n-3y,n-4y,......,n-jy]管控大组的预测停留时间tforecast处于设定时长范围tset内时,保留第[n-3y,n-4y,......,n-jy]管控大组的预测停留时间tforecast。

31、作为本发明进一步的方案:当第[n-3y,n-4y,......,n-jy]管控大组的预测停留时间tforecast超出设定时长范围tset时,计算停留时间修正值δt和计算预测停留更新时间tupdate。

32、作为本发明进一步的方案:将设定时长范围tset按照数值依次多个报警区间,将报警信息按照级别的取放设有多个,不同的报警区间对应不同的报警级别;数值越大的报警区间对应的报警级别越高。

33、作为本发明进一步的方案:通过身份识别码对多个pcb板分别赋予pcb板身份标识,对每个pcb板加工的工站流程赋予工站身份标识。

34、作为本发明进一步的方案:身份标识识别点包括用于对身份识别码识别的摄像机。

35、与现有技术相比,本发明具备以下有益效果:

36、通过记录多个pcb板的经过时间t,同一组管控小组中,第一个pcb板记录的时间记为tn1,最后一个pcb板记录的时间记为tni;能够计算单个管控小组中的多个pcb板在相邻两个工站之间的实际停留时间,从而便于操作者对pcb板停留时间进行把控。此外还根据实际停留时间算停留时间修正值δt;从而能够对后续还没检测到的pcb板计算预测停留更新时间,将预测停留更新时间更新到之后没检测到的pcb板的预测停留时间中;进一步提升时间预测的精确性。解决了在现有技术中的管控方式对停留时间的确定存在不精确的现象,从而导致操作员不能够及时了解到即将停留超时的pcb板并对工艺进行调整进行处理,进而因为停留时间过长导致影响pcb板品质的问题。

- 还没有人留言评论。精彩留言会获得点赞!