一种注塑成型返向器的制作方法与流程

本发明创造属于汽车转向系统,尤其是涉及一种注塑成型返向器的制作方法。

背景技术:

1、在汽车的转向系统中,r-eps电动助力转向器是一种包括滚珠丝杠副的传动结构,为确保r-eps电动助力转向器准确可靠的对转向动作进行传递,需要滚珠丝杠副具有良好的传动效率和精度。

2、众所周知,滚珠丝杠副是一种实现回转运动与直线运动之间相互转化的理想机构,为连接滚珠循环的两端使滚珠的运动回路形成闭环,在滚珠丝杠副中需要添加具有返向通道的返向器,因此返向器的设计制造精度就会直接影响到滚珠丝杠副的传动效率、传动精度和使用寿命。

3、在现有技术中,返向器的设计制作方法存在缺陷,无法确保返向通道的引导线具有良好的光滑度,还不能使返向通道的引导线与滚珠的滚道出入口相切,这样一来就会导致滚珠在返向器中的运行轨迹存在较大的随意性,不仅会降低滚珠丝杠副的传动效率和传动精度,还会使滚珠在运行过程中与返向通道内壁发生冲击,进而缩短返向器的使用寿命。

技术实现思路

1、有鉴于此,本发明创造旨在提出一种注塑成型返向器的制作方法,以解决上述技术问题。

2、为达到上述目的,本发明创造的技术方案是这样实现的:

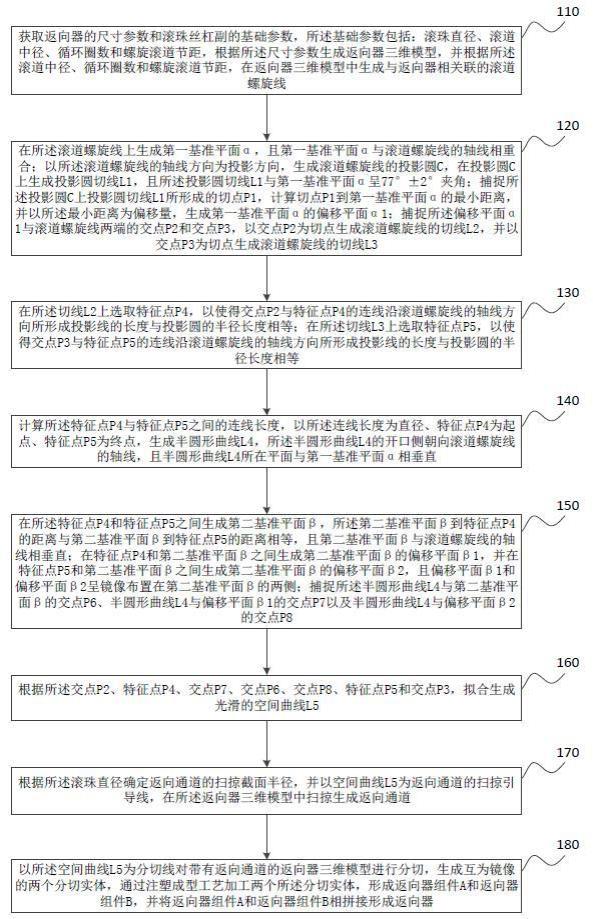

3、本发明实施例提供了一种注塑成型返向器的制作方法,包括:

4、获取返向器的尺寸参数和滚珠丝杠副的基础参数,所述基础参数包括:滚珠直径、滚道中径、循环圈数和螺旋滚道节距,根据所述尺寸参数生成返向器三维模型,并根据所述滚道中径、循环圈数和螺旋滚道节距,在返向器三维模型中生成与返向器相关联的滚道螺旋线;

5、在所述滚道螺旋线上生成第一基准平面α,且第一基准平面α与滚道螺旋线的轴线相重合;以所述滚道螺旋线的轴线方向为投影方向,生成滚道螺旋线的投影圆c,在投影圆c上生成投影圆切线l1,且所述投影圆切线l1与第一基准平面α呈77°±2°夹角;捕捉所述投影圆c上投影圆切线l1所形成的切点p1,计算切点p1到第一基准平面α的最小距离,并以所述最小距离为偏移量,生成第一基准平面α的偏移平面α1;捕捉所述偏移平面α1与滚道螺旋线两端的交点p2和交点p3,以交点p2为切点生成滚道螺旋线的切线l2,并以交点p3为切点生成滚道螺旋线的切线l3;

6、在所述切线l2上选取特征点p4,以使得交点p2与特征点p4的连线沿滚道螺旋线的轴线方向所形成投影线的长度与投影圆的半径长度相等;在所述切线l3上选取特征点p5,以使得交点p3与特征点p5的连线沿滚道螺旋线的轴线方向所形成投影线的长度与投影圆的半径长度相等;

7、计算所述特征点p4与特征点p5之间的连线长度,以所述连线长度为直径、特征点p4为起点、特征点p5为终点,生成半圆形曲线l4,所述半圆形曲线l4的开口侧朝向滚道螺旋线的轴线,且半圆形曲线l4所在平面与第一基准平面α相垂直;

8、在所述特征点p4和特征点p5之间生成第二基准平面β,所述第二基准平面β到特征点p4的距离与第二基准平面β到特征点p5的距离相等,且第二基准平面β与滚道螺旋线的轴线相垂直;在特征点p4和第二基准平面β之间生成第二基准平面β的偏移平面β1,并在特征点p5和第二基准平面β之间生成第二基准平面β的偏移平面β2,且偏移平面β1和偏移平面β2呈镜像布置在第二基准平面β的两侧;捕捉所述半圆形曲线l4与第二基准平面β的交点p6、半圆形曲线l4与偏移平面β1的交点p7以及半圆形曲线l4与偏移平面β2的交点p8;

9、根据所述交点p2、特征点p4、交点p7、交点p6、交点p8、特征点p5和交点p3,拟合生成光滑的空间曲线l5;

10、根据所述滚珠直径确定返向通道的扫掠截面半径,并以空间曲线l5为返向通道的扫掠引导线,在所述返向器三维模型中扫掠生成返向通道;

11、以所述空间曲线l5为分切线对带有返向通道的返向器三维模型进行分切,生成互为镜像的两个分切实体,通过注塑成型工艺加工两个所述分切实体,形成返向器组件a和返向器组件b,并将返向器组件a和返向器组件b相拼接形成返向器。

12、进一步的,所述根据所述滚道中径、循环圈数和螺旋滚道节距,在返向器三维模型中生成与返向器相关联的滚道螺旋线,包括:

13、根据滚道中径确定滚道螺旋线的直径,根据预设补偿圈数与循环圈数之和确定实际圈数,通过实际圈数和螺旋滚道节距的乘积确定滚道螺旋线的轴向长度,并根据螺旋线的直径和滚道螺旋线的轴向长度,在返向器三维模型中生成与返向器相关联的滚道螺旋线。

14、进一步的,所述预设补偿圈数为0.5圈或0.6圈。

15、进一步的,在根据所述交点p2、特征点p4、交点p7、交点p6、交点p8、特征点p5和交点p3,拟合生成光滑的空间曲线l5之前,本实施例提供的注塑成型返向器的制作方法,还可包括:

16、在所述切线l2上选取特征点p9和特征点p10,所述特征点p9和特征点p10均位于交点p2和特征点p4之间,且交点p2到特征点p9的距离、特征点p9到特征点p10的距离以及特征点p10到特征点p4的距离相等;

17、在所述切线l3上选取特征点p11和特征点p12,所述特征点p11和特征点p12均位于交点p3和特征点p5之间,且交点p3到特征点p11的距离、特征点p11到特征点p12的距离以及特征点p12到特征点p5的距离相等;

18、相应的,所述根据所述交点p2、特征点p4、交点p7、交点p6、交点p8、特征点p5和交点p3,拟合生成光滑的空间曲线l5,应包括:

19、根据所述交点p2、特征点p9、特征点p10、特征点p4、交点p7、交点p6、交点p8、特征点p5、特征点p12、特征点p11和交点p3,拟合生成光滑的空间曲线l5。

20、进一步的,在根据所述交点p2、特征点p4、交点p7、交点p6、交点p8、特征点p5和交点p3,拟合生成光滑的空间曲线l5之前,本实施例提供的注塑成型返向器的制作方法,还可包括:

21、在所述特征点p4和偏移平面β1之间生成偏移平面β1的偏移平面β3,且特征点p4到偏移平面β3的距离、偏移平面β3到偏移平面β1的距离以及偏移平面β1到第二基准平面β的距离相等;

22、在所述特征点p5和偏移平面β2之间生成偏移平面β2的偏移平面β4,且特征点p5到偏移平面β4的距离、偏移平面β4到偏移平面β2的距离以及偏移平面β2到第二基准平面β的距离相等;

23、捕捉所述半圆形曲线l4与第二基准平面β的交点p6、半圆形曲线l4与偏移平面β1的交点p7、半圆形曲线l4与偏移平面β2的交点p8、半圆形曲线l4与偏移平面β3的交点p13以及半圆形曲线l4与偏移平面β4的交点p14;

24、相应的,所述根据所述交点p2、特征点p4、交点p7、交点p6、交点p8、特征点p5和交点p3,拟合生成光滑的空间曲线l5,应包括:

25、根据所述交点p2、特征点p4、交点p13、交点p7、交点p6、交点p8、交点p14、特征点p5和交点p3,拟合生成光滑的空间曲线l5。

26、进一步的,根据所述滚珠直径确定返向通道的扫掠截面半径,包括:

27、根据预设修正系数对所述滚珠直径进行修正,并根据修正后的滚珠直径确定返向通道的扫掠截面半径。

28、进一步的,所述预设修正系数为0.52-0.55。

29、相对于现有技术,本发明创造所述的一种注塑成型返向器的制作方法具有以下优势:

30、本发明创造所述的一种注塑成型返向器的制作方法,能通过多个交点和特征点拟合生成光滑的空间曲线l5,并以空间曲线l5作为返向器内返向通道的引导线,在返向器三维模型中扫掠生成返向通道,并以带有返向通道的返向器三维模型为基础制作返向器。与传统返向器的设计制造方法相比,能提高返向通道引导线的光滑程度,并确保返向通道引导线的两端与滚道螺旋线相切,从而降低滚珠在返向通道内运行轨迹的随意性,避免滚珠与返向通道内壁发生冲击,进而提高滚珠丝杠副的传动效率和传动精度,并延长返向器的使用寿命。此外,本方法以空间曲线l5作为分切线对带有返向通道的返向器三维模型进行分切,并通过注塑成型工艺对返向器进行加工,因此提高了返向器的制作效率和尺寸精确度,并降低工件注塑成型的难度。

- 还没有人留言评论。精彩留言会获得点赞!