基于神经网络的化工生产数据分析方法、系统和介质与流程

本发明涉及化工生产和神经网络模型,更具体的,涉及一种基于神经网络的化工生产数据分析方法、系统和介质。

背景技术:

1、如今,对于化工生产而言,越来越强调精细化生产,对工厂的生产流程提出了高要求,从而适应如今告诉变化的市场竞争,对于生产的物料、设备应用以及质量控制等多方面需要精细化控制。

2、因此,在化工生产过程中,特别是产品测试阶段,需要进行取样以对产品质量和产品工序进行把控以保障成品完成度,目前取样基本靠人工经验值来决定,因此会造就人为影响误差大,从而会影响产品最终的加工效率以及成品效果。

技术实现思路

1、本发明的目的是提供一种基于神经网络的化工生产数据分析方法、系统和介质,可以在化工生产过程中利用神经网络模型对生产过程进行全程监测,输出最佳取样时间和取样剂量帮助生产人员对化工产品的生产阶段进行监测分析,以基于自动化保障化工产品高效生产。

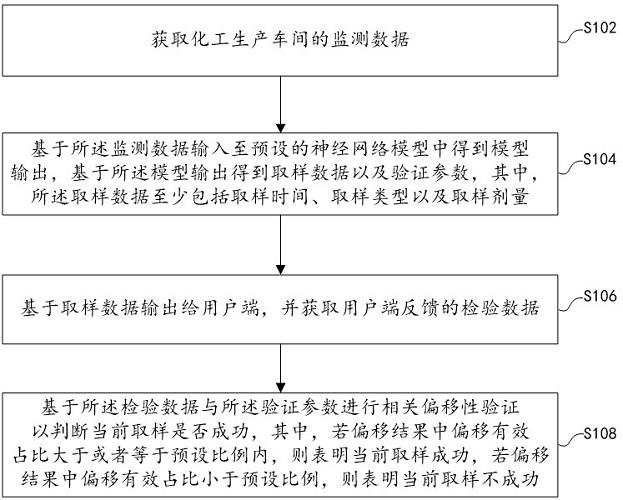

2、本发明第一方面提供了一种基于神经网络的化工生产数据分析方法,包括以下步骤:

3、获取化工生产车间的监测数据;

4、基于所述监测数据输入至预设的神经网络模型中得到模型输出,基于所述模型输出得到取样数据以及验证参数,其中,所述取样数据至少包括取样时间、取样类型以及取样剂量;

5、基于取样数据输出给用户端,并获取用户端反馈的检验数据;

6、基于所述检验数据与所述验证参数进行相关偏移性验证以判断当前取样是否成功,其中,若偏移结果中偏移有效占比大于或者等于预设比例内,则表明当前取样成功,若偏移结果中偏移有效占比小于预设比例,则表明当前取样不成功。

7、本方案中,所述获取化工生产车间的监测数据,具体包括:

8、基于设置在所述化工生产车间的传感器组采集生产数据,所述传感器组包括温度传感器、压力传感器、液位传感器、流量传感器以及ph值传感器;

9、基于采集到的所述生产数据进行数据预处理后得到融合数据,其中,预处理方式至少包括数据偏离校正以及误差数据筛除;

10、基于所述融合数据进行数据属性分离以获取不同传感器对应的监测数据,其中,所述监测数据包括温度数据、压力数据、液位数据、流量数据以及ph值。

11、本方案中,所述基于所述监测数据输入至预设的神经网络模型中得到模型输出,具体包括:

12、基于所述监测数据输入到所述神经网络模型中,利用神经网络模型中的取样模型单元进行模型测试得到所述取样数据;

13、基于所述监测数据输入到所述神经网络模型中,利用神经网络模型中的验证模型单元进行模型测试得到验证参数;

14、基于所述取样数据以及所述验证参数进行数据组合所述模型输出。

15、本方案中,所述方法还包括:基于所述监测数据输入到所述神经网络模型中,利用神经网络模型中的告警模型单元进行模型测试得到告警数据,并基于所述告警数据作为组成元素添加至所述模型输出中。

16、本方案中,所述基于取样数据输出给所述用户端,并获取用户端反馈的检验数据,具体包括:

17、基于预设的显示装置将所述取样时间、所述取样类型以及所述取样剂量进行可视化显示,显示方式包括图表显示;

18、获取用户在显示装置上反馈的输入参数得到所述检验数据,其中,所述输入参数包括手动键入参数和/或自动提取参数。

19、本方案中,所述基于所述检验数据与所述验证参数进行相关偏移性验证,具体包括:

20、计算检验数据中各元素与所述验证参数的偏移程度值;

21、基于不同的偏移程度值结合各自元素的对应的预设范围进行比较得到不同元素的偏移结果,所述偏移结果包括偏移有效或者偏移无效;

22、统计所述偏移结果中所述偏移有效的目标占比,基于所述目标占比与所述预设比例比较,其中,若所述目标占比大于或者等于预设比例内,则表明当前取样成功,若目标占比小于所述预设比例,则表明当前取样不成功。

23、本发明第二方面还提供一种基于神经网络的化工生产数据分析系统,包括存储器和处理器,所述存储器中包括基于神经网络的化工生产数据分析方法程序,所述基于神经网络的化工生产数据分析方法程序被所述处理器执行时实现如下步骤:

24、获取化工生产车间的监测数据;

25、基于所述监测数据输入至预设的神经网络模型中得到模型输出,基于所述模型输出得到取样数据以及验证参数,其中,所述取样数据至少包括取样时间、取样类型以及取样剂量;

26、基于取样数据输出给用户端,并获取用户端反馈的检验数据;

27、基于所述检验数据与所述验证参数进行相关偏移性验证以判断当前取样是否成功,其中,若偏移结果中偏移有效占比大于或者等于预设比例内,则表明当前取样成功,若偏移结果中偏移有效占比小于预设比例,则表明当前取样不成功。

28、本方案中,所述获取化工生产车间的监测数据,具体包括:

29、基于设置在所述化工生产车间的传感器组采集生产数据,所述传感器组包括温度传感器、压力传感器、液位传感器、流量传感器以及ph值传感器;

30、基于采集到的所述生产数据进行数据预处理后得到融合数据,其中,预处理方式至少包括数据偏离校正以及误差数据筛除;

31、基于所述融合数据进行数据属性分离以获取不同传感器对应的监测数据,其中,所述监测数据包括温度数据、压力数据、液位数据、流量数据以及ph值。

32、本方案中,所述基于所述监测数据输入至预设的神经网络模型中得到模型输出,具体包括:

33、基于所述监测数据输入到所述神经网络模型中,利用神经网络模型中的取样模型单元进行模型测试得到所述取样数据;

34、基于所述监测数据输入到所述神经网络模型中,利用神经网络模型中的验证模型单元进行模型测试得到验证参数;

35、基于所述取样数据以及所述验证参数进行数据组合所述模型输出。

36、本方案中,所述方法还包括:基于所述监测数据输入到所述神经网络模型中,利用神经网络模型中的告警模型单元进行模型测试得到告警数据,并基于所述告警数据作为组成元素添加至所述模型输出中。

37、本方案中,所述基于取样数据输出给所述用户端,并获取用户端反馈的检验数据,具体包括:

38、基于预设的显示装置将所述取样时间、所述取样类型以及所述取样剂量进行可视化显示,显示方式包括图表显示;

39、获取用户在显示装置上反馈的输入参数得到所述检验数据,其中,所述输入参数包括手动键入参数和/或自动提取参数。

40、本方案中,所述基于所述检验数据与所述验证参数进行相关偏移性验证,具体包括:

41、计算检验数据中各元素与所述验证参数的偏移程度值;

42、基于不同的偏移程度值结合各自元素的对应的预设范围进行比较得到不同元素的偏移结果,所述偏移结果包括偏移有效或者偏移无效;

43、统计所述偏移结果中所述偏移有效的目标占比,基于所述目标占比与所述预设比例比较,其中,若所述目标占比大于或者等于预设比例内,则表明当前取样成功,若目标占比小于所述预设比例,则表明当前取样不成功。

44、本发明第三方面提供了一种计算机可读存储介质,所述计算机可读存储介质中包括机器的一种基于神经网络的化工生产数据分析方法程序,所述基于神经网络的化工生产数据分析方法程序被处理器执行时,实现如上述任一项所述的一种基于神经网络的化工生产数据分析方法的步骤。

45、本发明公开的一种基于神经网络的化工生产数据分析方法、系统和介质,可以在化工生产过程中利用神经网络模型对生产过程进行全程监测,输出最佳取样时间和取样剂量帮助生产人员对化工产品的生产阶段进行监测分析,以基于自动化保障化工产品高效生产。

- 还没有人留言评论。精彩留言会获得点赞!