一种模块器件热耗反向解算评估方法与流程

本技术涉及热可靠性,尤其涉及一种模块器件热耗反向解算评估方法。

背景技术:

1、在计算机系统研制过程中,模块器件热耗增加产生的高温效果会使计算机系统可靠性降低,因此模块器件的热耗输入备受关注。

2、然而,由于计算机系统功能及应用场景存在差异,使得在对模块器件热耗参数的获取时显得尤为困难。在系统开发前期,通常暴露出模块器件的热耗参数设计输入不准确的问题,导致目标位置的温度评估结果较真实情况偏离较大。

3、因此,需寻找一种方法,在特定的系统功能和应用场景下,明确模块器件实际热耗参数,并以此作为系统研制输入,提高对系统温度评估结果的可信度,进而提升系统可靠性。

技术实现思路

1、本发明的目的在于克服现有技术的不足之处,提供一种模块器件热耗反向解算评估方法。

2、本发明的上述目的通过以下技术方案来实现:

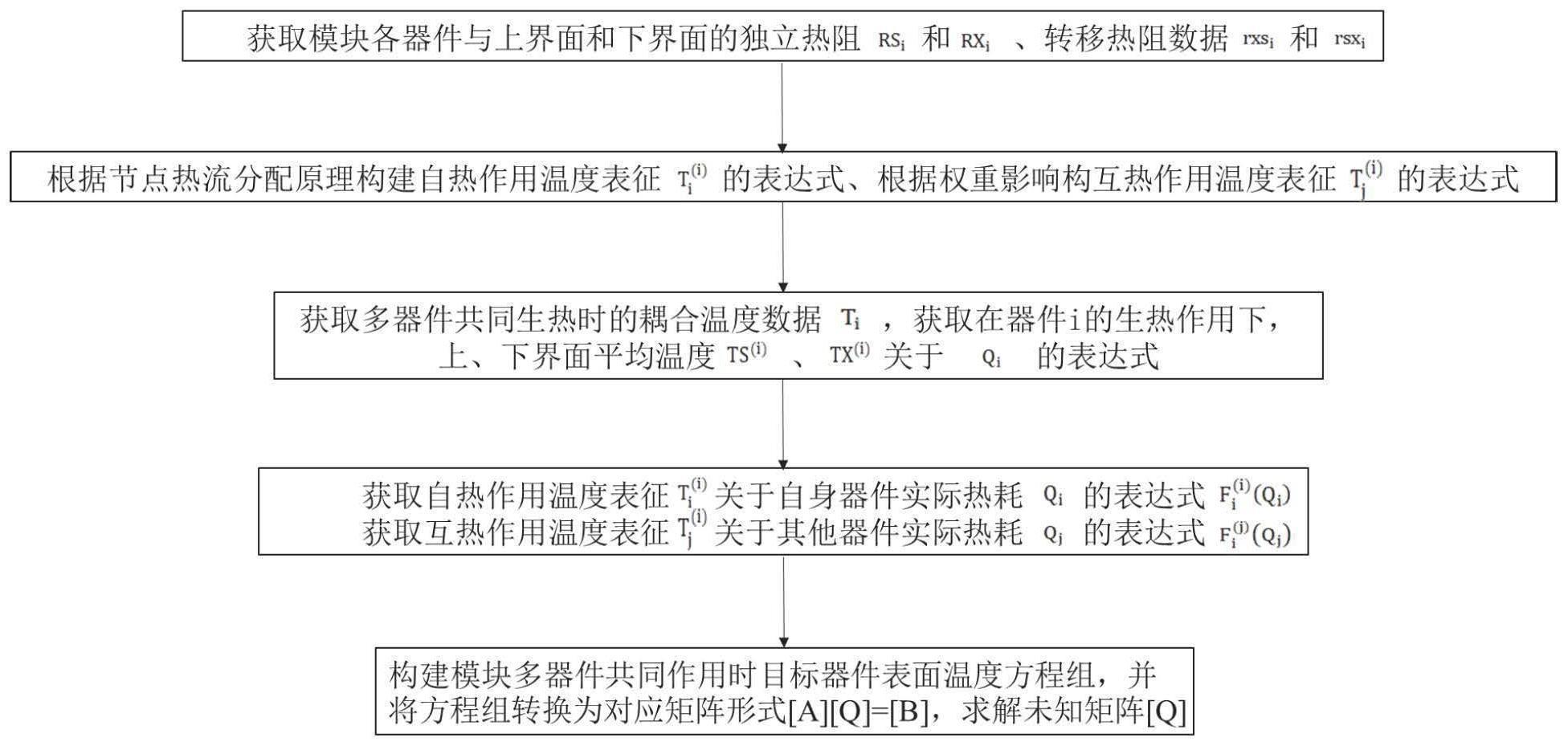

3、一种模块器件热耗反向解算评估方法,其发明点为:所述评估方法是在模块运行情况下实现的,并定义获取热阻数据的基础面为模块上界面、模块下界面和器件表面,包括如下步骤:

4、步骤1、首先分别在模块单侧耗散情况、各器件独立作用时,获取模块各器件与上界面和下界面的独立热阻rsi和rxi、转移热阻数据rxsi和rsxi;

5、步骤2、根据节点热流分配原理构建自热作用温度表征ti(i)的表达式,根据权重影响构建互热作用温度表征的表达式。

6、步骤3、然后获取特定运行条件下模块上界面和下界面的换热边界参数hs、as、hx、ax、t∞,获取多器件共同生热时的耦合温度数据ti,获取在器件i的生热作用下,上、下界面平均温度ts(i)、tx(i)关于自身器件实际解算热耗qi的表达式;

7、步骤4、获取自热作用温度表征关于自身器件实际解算热耗qi的表达式获取互热作用温度表征关于其他器件实际解算热耗qj的表达式

8、步骤5、依照线性时不变系统的叠加性原理,构建模块多器件共同作用时目标器件表面温度方程组,并将方程组转换为对应矩阵形式[a][q]=[b],求解未知矩阵[q]。

9、而且,步骤1模块器件热阻计算方法为:

10、设定模块中有n个器件,器件编号i=1~n;在分别获取模块各器件与上界面和下界面的独立热阻、转移热阻时,上下界面需采用等温边界,上界面平均温度记为tsi,1,下界面平均温度记为txi,2,包括如下步骤:

11、1)首先在生热器件处输入指定热耗pi,1,令模块上界面耗散,下界面保温绝热,得到上界面平均温度记为tsi,1,对应下界面平均温度记为txi,1,并获得此时生热器件的稳态平均温度为ti,1;

12、2)然后在生热器件处输入指定热耗pi,2,令模块下界面耗散,上界面保温绝热,得到下界面平均温度记为txi,2,对应上界面平均温度记为tsi,2,并获得此时生热器件的稳态平均温度为ti,2;

13、3)根据前两个步骤处理得到生热器件至上界面的热阻rsi和生热器件至下界面的热阻rxi,根据模块器件节点的热流分配特性,可以得到公式1、公式2,并整理整理得到热阻rsi和热阻rxi的表达形式,即公式3、公式4,同时可以得到转移热阻数据rxsi和rsxi的表达形式,即公式5、公式6。

14、

15、

16、

17、

18、

19、

20、其中,ti,1为输入指定热耗pi,1情况下的生热器件表面的稳态平均温度;ti,2为输入指定热耗pi,2情况下的生热器件表面的稳态平均温度。

21、而且,步骤2具体为:

22、根据公式1~4推导出单个器件作用下的器件温度表达式,即公式7,其中上标i表示此温度是受到器件i的影响。

23、

24、在器件i运行时,其他器件表面的温度均受到器件i和上下界面换热条件的影响,将其他器件编号为j(j=1~n,且j≠i);在构造其他器件j温度表达式时,器件j的温度可以视为同时受到器件i温度和上下界面温度的共同影响,即公式8;公式8中的a、b、c分别表示器件i、上界面和下界面温度对器件j的影响权重,故有公式9;由于此过程可以理解为器件i中的存在一股热流仅通过器件j后传递至上下界面,故根据节点分配特性原理得到各权重系数的表达式,即公式10~12所示;

25、

26、

27、

28、

29、

30、其中,qi为器件实际解算热耗。

31、而且,步骤3具体为:

32、根据上下界面处热流分配关系可以得到公式13和公式14;为模块上界面、下界面均耗散时,在器件i的生热作用下,上界面、下界面之间的热流转移;模块上下界面均耗散时的热流传递过程可视为模块上下界面单独耗散时热流传递过程的叠加状态,并规定当热流由上界面向下界面转移时的流动方向为正方向,故的值可用公式15表示;根据公式13~15得到ts(i)、tx(i)与qi的表达关系,即公式16、公式17,其中各项表达式详见公式18;

33、

34、

35、

36、

37、

38、

39、

40、

41、

42、

43、

44、

45、

46、

47、

48、

49、而且,步骤4具体为:

50、将公式16、公式17代入公式7中,即可得到器件i自热作用温度关于qi的表达式,即公式1;将公式8中的i和j互换,并将公式16、公式17、公式19代入公式8中,即可得到器件i互热作用温度关于qi的表达式,即公式20,其中各项表达式详见公式21;

51、

52、

53、

54、

55、

56、

57、而且,步骤5具体为:

58、依照线性时不变系统的叠加性原理,将公式19和公式20进行叠加,构建模块多器件共同作用时目标器件表面温度方程组,各方程形式如公式22所示,将公式22整理为公式23的形式,移项后可将方程组转换为[b]=[a][q]的矩阵形式,求解未知矩阵[q],至此即可实现器件热耗反向解算的功能。

59、

60、

61、本发明具有的优点和积极效果为:

62、本发明评估方法直接的技术效果如下:

63、在设计开发过程中,存在由于模块器件热耗参数设计输入值与实际热耗值存在偏差导致模块温度评估结果失真的问题。

64、而本发明评估方法适用于当模块器件中若干器件实际热耗未知时,可根据本发明评估方法中的步骤1、2获得模块的基础特性数据;通过获取模块实际运行时的温度分布数据,并结合本发明评估方法中的步骤3、4、5,即可反向解算模块各热源的实际热耗参数。

65、此方法对设计开发过程中的数据源(即热耗参数设计输入值)进行校对,规避了数据源的偏差对模块温度评估结果的影响,能够有效提升仿真评估的准确度。

66、本发明评估方法衍射的技术效果如下:

67、1、本发明评估方法在热预估方面,有利于构建数据集,提升预估效率,为预估工作提供便利;

68、2、本发明评估方法在热设计及热测试方面,在产品开发前端,能够对明确装备真实性能、明确设计方案等方面产生积极作用。此举与前端测试相匹配,将成为良好的校验工具,有利于明确设计边界和设计输入,提高数据评估的准确性,进一步提升系统结论的可信度和可靠性;

69、3、本发明评估方法在热管控方面,在pcb板布线方案对其传热特性的影响、元器件微纳结构及生热原理、复杂复合冷板传热特性等方面将会进一步加强精细化程度。

70、4、本发明在特定的系统功能和应用场景下,基于实际温度表征,对模块器件的热耗参数进行修正,并将修正后的模块器件热耗参数作为计算机系统的研制输入,实现在特定的模拟工况下,提高对计算机系统热特性的评估精度,使系统结果更加贴近实际情况,从而规避评估结果失真的问题。

- 还没有人留言评论。精彩留言会获得点赞!