一种企业生产任务管理数据跟踪分析处理系统的制作方法

本发明属于数据跟踪分析处理,涉及到一种企业生产任务管理数据跟踪分析处理系统。

背景技术:

1、随着城市化进程的加速和人口的增长,道路工程项目得到了更多的关注和需求,而工程材料作为道路工程项目顺利开展的重要要素,其生产企业的选取直影响了道路工程项目的开展,由此凸显了工程材料生产企业的生成任务管理数据跟踪分析的重要性和必要性。

2、当前对工程材料生产企业的生成产任务管理数据进行跟踪主要是对其各项生产环节的生产环境、生产工艺参数以及生产量等进行常规性生产质量和生产进度跟踪,进而进行工程材料生产企业选取,很显然,这种跟踪方式处理方式还存在一定的局限性,其具体体现在以下几个方面:1、供货能力评定不足:当前仅从工程材料生产企业的生产进度进行跟踪,未考虑其原材料的库存等多方面的影响要素,使得生产进度评定存在一定的误差性,进而无法保障选取合作工程材料生产企业供货的准时性,从而导致道路工程项目的开展受到一定的干扰,同时还未考虑工程材料生产企业的生产能力,即生产设备的状态,进而无法降低后续工程材料供应意外的发生几率和发生可能性。

3、2、供货质量评定不足:当前仅通过对其具体生产工艺进行跟踪,未结合其具体交付的材料成品的状态,使得在筛选合作企业时很难评估其产品的质量稳定性和可靠性,进而使得工程材料生产企业后续供货质量的保障性不强。

技术实现思路

1、鉴于此,为解决上述背景技术中所提出的问题,现提出一种企业生产任务管理数据跟踪分析处理系统。

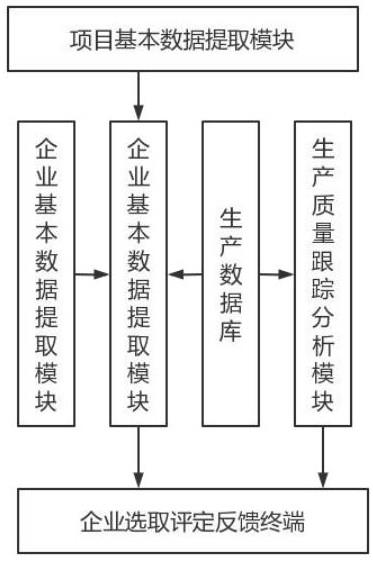

2、本发明的目的可以通过以下技术方案实现:本发明提供一种企业生产任务管理数据跟踪分析处理系统,该系统包括:项目基本数据提取模块,用于提取目标道路工程对应目标工程材料的需求采购量和需求交付日期。

3、企业基本数据提取模块,用于将目标道路工程对应各待选的目标工程材料生产企业记为各待选企业,提取各待选企业的基本数据。

4、生产进度跟踪分析模块,用于对当前各待选企业对应目标工程材料的生产进度进行跟踪,得到跟踪的生产进度数据,据此分析各待选企业的生产进度符合度,表示待选企业编号,。

5、生产质量跟踪分析模块,用于对当前各待选企业对应目标工程材料的生产质量进行跟踪,得到跟踪的生产质量数据,据此分析各待选企业的生产质量符合度。

6、生产数据库,用于存储目标工程材料设定的质量检测项数目以及单位生产目标工程材料对应各生产原材料的设定消耗量,存储各待选企业的历史合作延迟供应次数和历史合作供应次数,并存储各待选企业对应历史各次供应的目标工程材料数目以及对应使用复检的表观质量不合格数目和性能不合格数目。

7、企业选取评定反馈终端,用于评定目标道路工程的适配合作企业,并反馈至目标道路工程材料采购管理人员。

8、优选地,所述各待选企业的基本数据包括库存数据和设备数据,所述库存数据为目标工程材料的半成品库存量、成品库存量以及对应各生产原材料的库存量,设备数据为生产设备数目、各生产设备的生产计划表和历史维护记录表。

9、所述生产进度数据为各生产日对应生产的成品量和启动生产设备数目。

10、优选地,所述分析各待选企业的生产进度符合度,包括:从各待选企业的基本数据中提取库存数据,设定各待选企业对应材料资源层面生产进度干扰因子,记为。

11、从各待选企业的基本数据中提取各生产设备的生产计划表和历史维护记录表,设定各待选企业对应设备资源层面生产进度干扰因子,记为。

12、将当前所处日期与目标道路工程对应目标工程材料的需求交付日期之间的间隔天数记为,将目标道路工程对应目标工程材料的需求采购量记为。

13、从各待选企业跟踪的生产进度数据中提取各生产日对应生产的成品量,以生产日为横坐标,以生产成品量为纵坐标,构建各待选企业的生产成品变化曲线,同时以为纵坐标构建生产成品参照线。

14、从建各待选企业的生产成品变化曲线中提取位于生产成品参照线上方和下方的曲线段数目,分别记为和,同时提取位于生产成品参照线上方的曲线段总长和生产成品变化曲线总长,分别记为和。

15、统计各待选企业的生产进度达标度,。

16、从各待选企业跟踪的生产进度数据中提取各生产日对应启动生产设备数目,统计各待选企业的生产进度稳定度。

17、从生产数据库中提取各待选企业的历史合作延迟供应次数和历史合作供应次数,将两者作比得到各待选企业对应得的历史延迟供应比,记为。

18、统计各待选企业的生产进度符合度,,分别为设定参照的生产进度稳定度、生产进度达标度、延迟供应比,表示向下取整符号。

19、优选地,所述设定各待选企业对应材料资源层面生产进度干扰因子,包括:从生产数据库中提取单位生产目标工程材料对应各生产原材料的设定消耗量,记为,j表示生产原材料编号,。

20、从各待选企业的库存数据中提取目标工程材料对应各生产原材料的库存量,记为,统计各待选企业对应生产目标工程材料的原材料充沛度,,为设定参照的材料库存差,为生产原材料数目。

21、从各待选企业的库存数据中提取目标工程材料的半成品库存量和成品库存量,统计各待选企业对应材料资源层面生产进度干扰因子,

22、,为设定参照的原材料充沛度,分别为设定参照的半成品库存偏差、成品库存偏差。

23、优选地,所述设定各待选企业对应设备资源层面生产进度干扰因子,包括:将当前所处日期与目标道路工程对应目标工程材料的需求交付日期组成生产时间区间,并在时间数轴上进行标注。

24、从各待选企业对应各生产设备的生产计划表中提取各生产设备计划的各次检修日期和各次检修时的计划停机时长。

25、将各生产设备计划的各次检修日期在时间数轴上进行标注,将检修日期位于生产时间区间的生产设备和检修次序,分别记为干扰生产设备和干扰检修。

26、统计各待选企业的干扰生产设备数目和各干扰生产设备的干扰检修次数,分别记为和,r表示干扰生产设备编号,。

27、将各待选企业对应各干扰生产设备在各次干扰检修时的计划停机时长进行累加,得到各待选企业对应干扰设备的干扰检修计划停机时长总和,记为。

28、从各待选企业对应各生产设备的历史维护记录表中提取维护次数和各次维护的时间,统计各待选企业对应各生产设备的维护频率,并通过均值计算得到各待选企业对应生产设备的平均维护频率。

29、从各待选企业的基本数据中提取生产设备数目,记为,统计各待选企业对应设备资源层面生产进度干扰因子,,分别为设定参照的干扰设备数目比、干扰检修次数、干扰停机时长、设备维护频率。

30、优选地,所述统计各待选企业的生产进度稳定度,包括:从各待选企业的生产成品变化曲线中提取波动点数目,记为,从各待选企业对应各生产设备的生产计划表中提取各生产设备计划的各作业日期。

31、将各待选企业对应各生产设备计划的各作业日期与各生产日进行对比,统计各生产日内的计划生产设备数目,并与其启动生产设备数目进行作差,将差值记为生产设备启动数目差。

32、将生产设备启动数目差小于0的生产日记为偏差生产日,统计各待选企业的偏差生产日数目,记为,并将各偏差生产日的生产设备启动数目差进行均值计算,得到各待选企业对应平均生产设备启动数目差。

33、统计各待选企业的生产进度稳定度,,为生产日数目,分别为设定参照的波动点数比、偏差生产日数比、参照生产设备启动数目差。

34、优选地,所述生产质量数据包括各生产日内的不良成品数目以及各不良成品的不良质量检测项数目和各不良质量检测项的偏差值。

35、优选地,所述分析各待选企业的生产质量符合度,包括:从当前各待选企业跟踪的生产质量数据中提取各生产日内的不良成品数目,由此确认各待选企业的集中不良成品比,记为。

36、从所述生产质量数据中提取各生产日内各不良成品的不良质量检测项数目,从生产数据库中提取目标工程材料设定的质量检测项数目,由此确认各待选企业的平均不良质量检测项数比,记为。

37、从所述生产质量数据中提取各生产日内各不良成品对应各不良质量检测项的偏差值,从中筛选出各生产日内各不良成品的最大不良质量检测项偏差,进而通过均值计算各待选企业的平均不良质量检测项偏差,记为,统计各待选企业的内部质检符合度。

38、从生产数据库中提取各待选企业对应历史各次供应的目标工程材料数目以及对应使用复检的表观质量不合格数目和性能不合格数目,分别记为、和,表示历史供应次序编号,。

39、统计各待选企业的外部复检符合度,,表示历史供应次数,分别为设定参照的表观不合格比、性能不合格比。

40、统计各待选企业的生产质量符合度,,、分别为设定参照的内部质检符合度、外部复检符合度。

41、优选地,所述各待选企业的内部质检符合度的具体统计公式为:

42、,分别为设定许可的不良成品比、不良质量检测项数比、不良质量检测项偏差。

43、优选地,所述评定目标道路工程的适配合作企业,具体评定过程为:将、导入企业类型评定模型中,输出各待选企业的合作类型,、分别为设定参照的生产进度符合度、生产质量符合度。

44、将企业合作类型为备选的各待选企业记为各备选企业,将各备选企业的生产进度符合度和生产质量符合度分别记为和,表示备选企业编号,。

45、统计各备选企业的选用推荐度,,并将选用推荐度最大的备选企业作为目标道路工程的适配合作企业。

46、相较于现有技术,本发明的有益效果如下:(1)本发明通过对各待选企业的生产进度和生产质量进行多方位跟踪分析,从而评定目标道路工程的适配合作企业,有效解决了当前生成产任务管理数据跟踪分析处理存在的局限性问题,提高了目标道路工程对应目标工程材料生产企业选取的适配性和合理性,在确保目标工程材料如期交付的前提下还有力的保障了目标工程材料的质量可靠性,进而避免延迟交付或者交付质量不合格对道路工程开展的干扰,从而降低了目标道路工程的实施风险和损失,同时在另一层面而言减少了工程维修和更换材料的次数和成本,从而节约了项目资金和时间。

47、(2)本发明通过根据目标工程材料的库存信息、生产计划表和历史维护记录表分别进行材料资源层面和设备资源层面生产进度干扰因子设定,同时结合生产进度数据进行生产进度达标分析和生产进度稳定分析,进而统计生产进度符合度,有效解决了当前对企业供货能力评定不足的问题,充分融合了生产原材料库存、生产半成品库存、生产成品库存、设备维护状态、设备运行时间干扰状态等多个方面的要素,直观地展示了各待选企业的生产能力,进而提高了当前生产进度评定误差的消除力度,保障了选取合作工程材料生产企业供货的准时性,还降低了后续工程材料供应意外的发生几率和发生可能性。

48、(3)本发明通过从不良生产品的数目、不良质量检测项数目、不良质量检测项的偏差值这三个维度进行内部质检符合度分析,同时通过结合历史各次供应的使用复检的表观质量不合格数目和性能不合格数目,进行外部复检符合度分析,进而统计生产质量符合度,有效解决了当前对企业供货质量评定不足的问题,不仅实现了企业内部生产质量的跟踪还结合了企业供应材料交付后的现场复检质量的跟踪,从而拓展了为合作企业的筛选依据,解除了当前在筛选合作企业时很难评估其产品的质量稳定性和可靠性的限制,提高了工程材料生产企业的供货质量的保障性。

- 还没有人留言评论。精彩留言会获得点赞!