一种超低温流体输送软管的优化设计方法与流程

本发明涉及一种超低温流体输送软管的优化设计方法,属于超低温流体输送。

背景技术:

1、

2、浮式液化天然气生产储卸装置(lng floating production storage andoffloading unit,flng)是一种用于海上天然气田开发的浮式生产装置,通过系泊系统定位于海上,具有开采、处理、液化、储存和装卸天然气的功能,并通过与液化天然气(liquefied natural gas,lng)船搭配使用,实现海上天然气田的开采和天然气运输。利用flng进行海上气田开发结束了海上气田只能采用管道运输上岸的单一模式,节约运输成本,且不占用陆上空间。此外,flng还可以在气田开采结束后二次使用,安置于其他天然气田,经济性能较高。

3、lng卸料臂是一种安装在码头或flng上且用于lng卸料的刚性铰接管道系统,主要结构包括三维旋转接头、外臂、内臂、顶端旋转接头、基础立管以及连接内臂和基础立管之间的旋转接头等工艺管道及其支撑结构和附件。大型lng卸料臂矗立在lng接收站码头区最前端,作为接收站连接lng船舶与陆上管线及存储设施的关键核心装备,是整个接收站的“咽喉”。当lng运输船抵达接收站专用码头后,通过液相卸料臂和卸料管线,利用船上的低温泵将lng送进接收站的储罐内,同时储罐内的蒸发气(boil-offgas,bog)气体通过回气管线和气态回气臂,返回到lng运输船。lng卸料臂作业过程中,通过牵引线来引导卸料臂的端部和lng船接收端互连,以保证相对运动情况下能够准确对接,操控卸料臂的液压系统,使其能够承受船体运动导致的速度和加速度影响。

4、针对我国深远海恶劣海况条件,如果现有系泊技术与传统型刚性卸料臂难以有效解决flng与运输船载体间的差异化运动问题,就需要采用特殊设计的低温外输卸料系统,以满足低温和晃动工况的严苛要求。低温软管输送系统在重量、柔韧性、耐腐蚀性、隔热性等方面综合优势明显,flng外输作业时,行之有效的方式是采用串靠系泊,即通过系泊缆与lng运输船连接,并使用低温软管实现lng卸料,要求低温软管能承受超低温的同时,还需要克服flng与lng运输船之间相对运动的影响。

5、此外,液氢船运试验已成功实施,为液氢产业链提供了更为经济、安全的方式,对于氢能在全球范围内的推广使用具有积极意义,未来具有较强的发展潜力。液氢具有超低温、易挥发及易燃易爆特性,液氢船岸装卸输送难度大,安全要求高,技术壁垒多。液氢船岸装卸系统运行工况恶劣、动作精度要求苛刻、机电系统配合复杂,既要具备快速对接、紧急脱离、自动关闭等功能,还要承受长时间-253℃超低温考验、自动适应潮汐落差影响,世界上仅有极少数国家掌握设计与制造关键技术。

6、综上,lng刚性卸料臂、lng低温软管传输系统以及液氢船岸装卸系统等超低温流体输送系统关键技术都涉及低温材料选型、成型制造及密封、试验验证等诸多环节。材料选型与结构设计难度大,加工制造及性能测试工作难,超低温密封、连接和泄漏监测难度高,以及整套超低温流体输送系统结构复杂,安全性要求高。其中超低温输送系统的柔性管道作为关键部件,其性能优劣直接影响超低温流体输送系统的的安全稳定运行。目前,现有技术采用的柔性管道主要存在以下技术缺陷:

7、超低温流体输送系统的柔性管道多采用波纹结构,以实现良好的柔顺性和弯曲性能。对于波纹结构的力学性能的研究,始于波纹板的力学行为分析。如采用平面曲梁的思想,波纹的曲率决定弧线截面的中性轴位置,通过应变能守恒分析了波纹板轴向拉伸行为,给出了圆弧形波纹板承受拉伸荷载时变形及应力应变的表达式。而对于波纹板的弯曲性能,由于波纹板大多呈现正交各向异性性能,如基于层合板壳理论推导适用于任意截面形式的波纹板两个方向上的弯曲刚度与面外的扭转刚度。但由于其基于截面几何惯性矩求得,忽略了波纹截面的具体形状,其往往求得的力学性能参数同实际结构存在较大的误差。相比于波纹板,波纹管由于微观存在曲率的影响,其力学性能的分析相对较难。由于波纹结构形式的特殊性,理论通常难于求得准确解,且计算过程复杂繁琐。随着有限元计算技术的后期发展,目前形式多样的波纹结构往往可借助数值方法分析相关结构的力学行为。如采用商业有限元软件建立多层波纹管道数值模型分析多层波纹管道的基本力学性能,以及冲压成型所致残余应力对结构力学性能的影响。但是对特殊截面的波纹结构建立数值模型需要较大工作量。

8、目前,现有技术仅局限于求解波纹结构的局部细节力学行为。当波纹结构形式复杂或波纹结构较大较长时,工程实践中往往更关注波纹结构的整体力学性能与行为。如幅面远大于波纹高度的波纹板,或者长度远大于截面直径的波纹管道。此时波纹的宏观力学性能参数往往更受到关注。

技术实现思路

1、本发明旨在解决现有技术中存在的技术问题。为此,本发明提供一种超低温流体输送软管的优化设计方法,旨在为超低温流体输送软管的结构设计优化提供参考。

2、为实现上述目的,本发明采取以下技术方案:

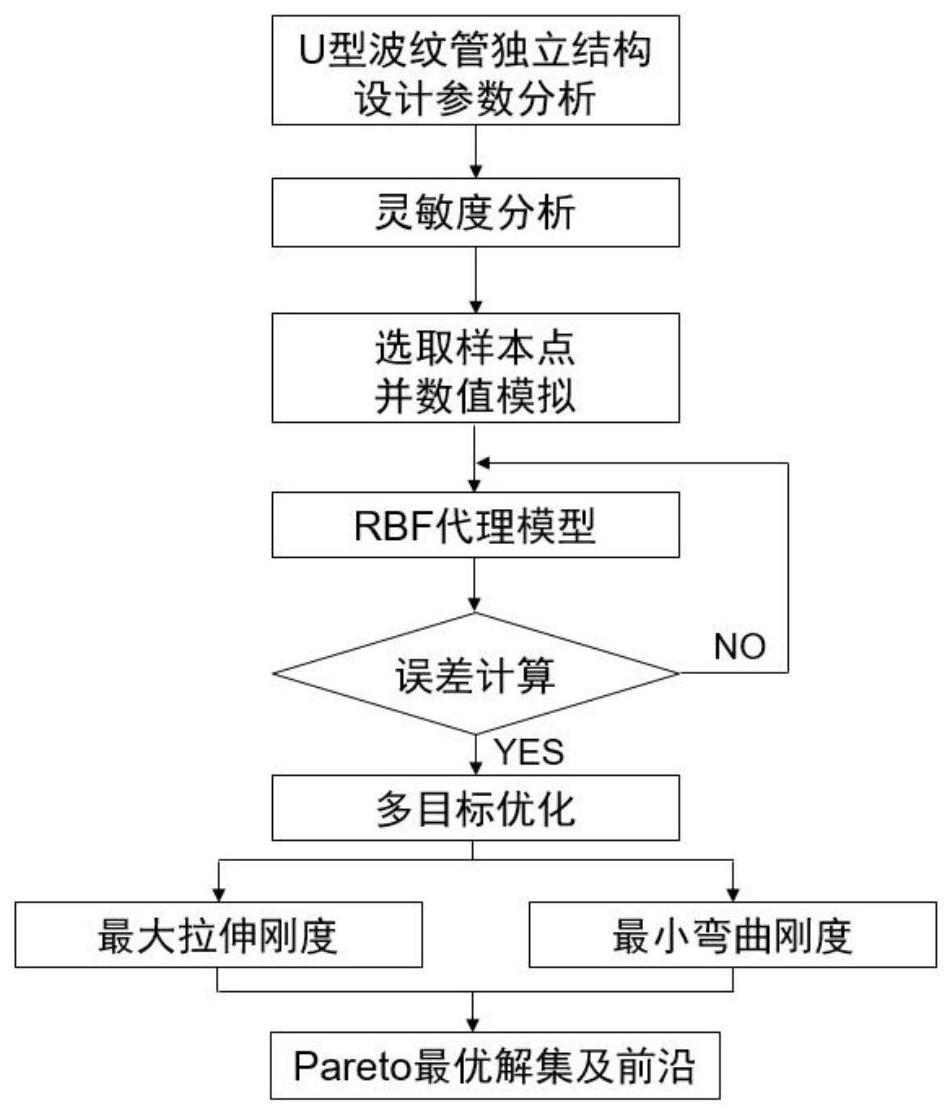

3、一种超低温流体输送软管的优化设计方法,包括以下步骤:

4、u型波纹管的结构设计参数对u型波纹管拉伸刚度的灵敏度分析;

5、u型波纹管的结构设计参数对u型波纹管弯曲刚度的灵敏度分析;

6、结合u型波纹管的结构设计参数灵敏度分析,基于rbf神经网络构建拉伸刚度和弯曲刚度rbf代理模型;

7、基于建立的rbf神经网络代理模型对u型波纹管进行多目标优化设计,获得u型波纹管的多目标优化设计方案;

8、对u型波纹管进行结构性能指标校核,结合u型波纹管的多目标优化设计方案得到u型波纹管的结构优化设计参数;

9、对抗拉铠装层进行多目标优化设计,获得抗拉铠装层的结构优化设计参数。

10、所述的优化设计方法,优选地,所述的对u型波纹管拉伸刚度的灵敏度分析具体为:

11、在u型波纹管的一端施加固定约束,另一端施加轴向拉伸载荷模拟管道的拉伸行为以进行拉伸性能分析;

12、先控制u型波纹管的环板长度不变,分别取波径为4.5-6.75mm中的多个参数变量进行拉伸性能分析,获取u型波纹管在多个参数变量下的轴向位移;

13、再控制波径不变,分别取环板长度为4.5-8mm中的多个参数变量进行拉伸性能分析,获取u型波纹管在多个参数变量下的轴向位移;

14、通过数值模拟提取端部轴向反力与轴向位移并计算u型波纹管的拉伸刚度,得到波径和环板长度变化对u型波纹管拉伸刚度的影响曲线。

15、所述的优化设计方法,优选地,所述的对u型波纹管弯曲刚度的灵敏度分析具体为:

16、在u型波纹管结构的一端施加固定约束,另一端施加径向转角位移模拟u型波纹管的弯曲行为进行弯曲性能分析;

17、先控制环板长度不变,分别取波径为4.5-6.75mm中的多个参数变量进行弯曲性能分析,获取u型波纹管在多个参数变量下的径向转角;

18、再控制波径不变,分别取环板长度l为4.5-8mm中的多个参数变量进行弯曲性能分析,获取u型波纹管在多个参数变量下的径向转角;

19、通过数值模拟提取端部轴向反力与径向转角并计算u型波纹管的弯曲刚度,得到波径和环板长度变化对u型波纹管弯曲刚度的影响曲线;

20、根据u型波纹管拉伸刚度的影响曲线和u型波纹管弯曲刚度的影响曲线,结合flng实际工程应用要求,确定u型波纹管的环板长度和波径的最优设计范围。

21、所述的优化设计方法,优选地,所述的构建拉伸刚度和弯曲刚度rbf代理模型具体为:

22、结合u型波纹管的结构设计参数灵敏度分析,将波径和环板长度分别分解为8个和10个水平,共获得8×10组波径和环板长度的数据样本,并进行数值计算得到对应的80组不同u型波纹管的拉伸刚度和弯曲刚度,每组数据中包含四个参数值,分别为波径、环板长度、以及对应该组结构下u型波纹管的拉伸刚度和弯曲刚度;

23、将上述数据集分为两个子集,每个子集包含40组样本,选取第一组子集作为构建rbf神经网络代理模型的样本集,将u型波纹管的波径和环板长度作为输入条件,其拉伸刚度和弯曲刚度作为输出信息输入rbf神经网络中,通过第一组子集训练得出的由环板长度、波径构造的拉伸刚度rbf代理模型和弯曲刚度rbf代理模型;

24、将第二组子集作为代理模型验证集进行rbf神经网络代理模型的精度验证,即将第二组子集的数值模拟结果与rbf神经网络代理模型预测结果进行线性拟合,并根据拟合结果判断rbf神经网络代理模型误差计算是否满足要求:若rbf神经网络代理模型误差计算满足要求,进入下一步骤;若rbf神经网络代理模型误差计算不满足要求,则重新构建rbf神经网络代理模型。

25、所述的优化设计方法,优选地,所述的对u型波纹管进行多目标优化设计具体为:

26、建立u型波纹管的多目标优化数学模型;

27、通过遗传算法求解上述多目标优化数学模型以获取pareto最优前沿,取坐标原点到pareto最优前沿距离最短的设计点为u型波纹管的多目标优化设计。

28、所述的优化设计方法,优选地,所述的建立u型波纹管的多目标优化数学模型具体为:

29、以u型波纹管的拉伸刚度最大化和弯曲刚度最小化为优化目标,将拉伸刚度最大化处理为负拉伸刚度最小化;以u型波纹管的结构设计参数波径和环板长度作为设计变量,并且根据规范要求和实际工艺需要,将结构设计参数取值限制在固定范围,得到的多目标优化数学模型如下:

30、

31、式中,r为u型波纹管的波径;l为u型波纹管的环板长度;ei为u型波纹管的弯曲刚度;ea为u型波纹管的拉伸刚度。

32、所述的优化设计方法,优选地,所述的对u型波纹管进行结构性能指标校核具体为:

33、对u型波纹管厚度进行设计与校核,为满足2米最小弯曲半径的指标要求,取u型波纹管厚度为0.5mm,得到u型波纹管的结构优化设计参数如下:环板长度为12.5mm,波径为3.25mm,厚度为0.5mm,波高为19mm,波距为13mm。

34、所述的优化设计方法,优选地,所述的对抗拉铠装层进行多目标优化设计具体为:

35、分别取扁带状纤维螺旋缠绕角度的变量范围为16°~50°、壁厚的变量范围为1.0mm~3.0mm作为抗拉铠装层多目标优化的设计变量;

36、基于有限元分析软件中的实体单元建立抗拉铠装层的参数化模型,选用碳纤维编织材料,通过有限元模拟分析,计算得到螺旋缠绕角度在变量范围为16°~50°下的抗拉铠装层拉伸刚度和弯曲刚度的灵敏度计算结果;

37、建立抗拉铠装层的多目标优化数学模型;

38、通过遗传算法求解抗拉铠装层的多目标优化数学模型以获取pareto最优前沿,取坐标原点到pareto最优前沿距离最短的设计点为抗拉铠装层的多目标优化设计。

39、所述的优化设计方法,优选地,所述的建立抗拉铠装层的多目标优化数学模型具体为:

40、以抗拉铠装层的拉伸刚度最大和弯曲刚度ei最小作为两个优化目标进行多目标优化,得到抗拉铠装层的多目标优化数学模型如下:

41、

42、式中,α为抗拉铠装层的扁带状纤维的螺旋缠绕角度;t2为抗拉铠装层的扁带状纤维的厚度;ei为抗拉铠装层的弯曲刚度;ea为抗拉铠装层的拉伸刚度。

43、所述的优化设计方法,优选地,所述抗拉铠装层的结构优化设计参数如下:扁带状纤维的螺旋缠绕角度为30°,扁带状纤维的厚度为1mm。

44、本发明由于采取以上技术方案,其具有以下优点:

45、本发明基于多岛遗传算法对超低温流体输送软管的关键功能层(波纹管内衬层和抗拉铠装层)进行了多目标优化设计,总体上实现了低温软管结构力学性能的快速、精准的等效刚度性能计算以及最优化的结构设计,为超低温流体输送软管的结构设计与分析提供了可靠的验证与预测方法。

- 还没有人留言评论。精彩留言会获得点赞!