一种液体运载火箭导流器冲蚀分析方法和导流器与流程

本发明涉及航天,尤其涉及一种液体运载火箭导流器冲蚀分析方法和导流器。

背景技术:

1、随着航天技术的飞速发展及火箭运载能力的提升,对发射场的发射平台提出了新的更高要求。导流槽作为发射平台的关键基础性设施,是目前国内外常用的火箭发动机尾焰导流装置。该工装的主要作用是在运载火箭点火发射时承受发动机尾焰高温、高速、高压燃气流的冲刷,并将高温有毒燃气分流,排到远离发射工位的空间,保护航天器周围的建筑设施。

2、导流槽表面多采用耐火混凝土浇筑成型,耐火混凝土由胶凝基结合砂、石水化凝结而成,属于热惰性材料。与其他材料相比,它在高温环境下具有不可燃烧、不易发生热化学反应的优点。耐火混凝土受高温气流烧蚀时,首先混凝土中的水合化合物分解发生脱水反应;随着温度的进一步升高,脱水后的产物之间以及产物与骨料之间进行了一系列的化学反应,发生转化、烧结现象,形成烧结层;之后一部分产物达到了熔点变成液相,形成液态层附着于材料表面,达到阻隔高温燃气的目的。

3、在实现本发明过程中,申请人发现现有技术中至少存在如下问题:

4、耐火混凝土建造的导流槽制造、维修和改造成本高,以及表面易剥蚀和爆裂。

技术实现思路

1、本发明实施例提供一种液体运载火箭导流器冲蚀分析方法和导流器,解决了耐火混凝土建造的导流槽制造、维修和改造成本高,以及表面易剥蚀和爆裂的问题。

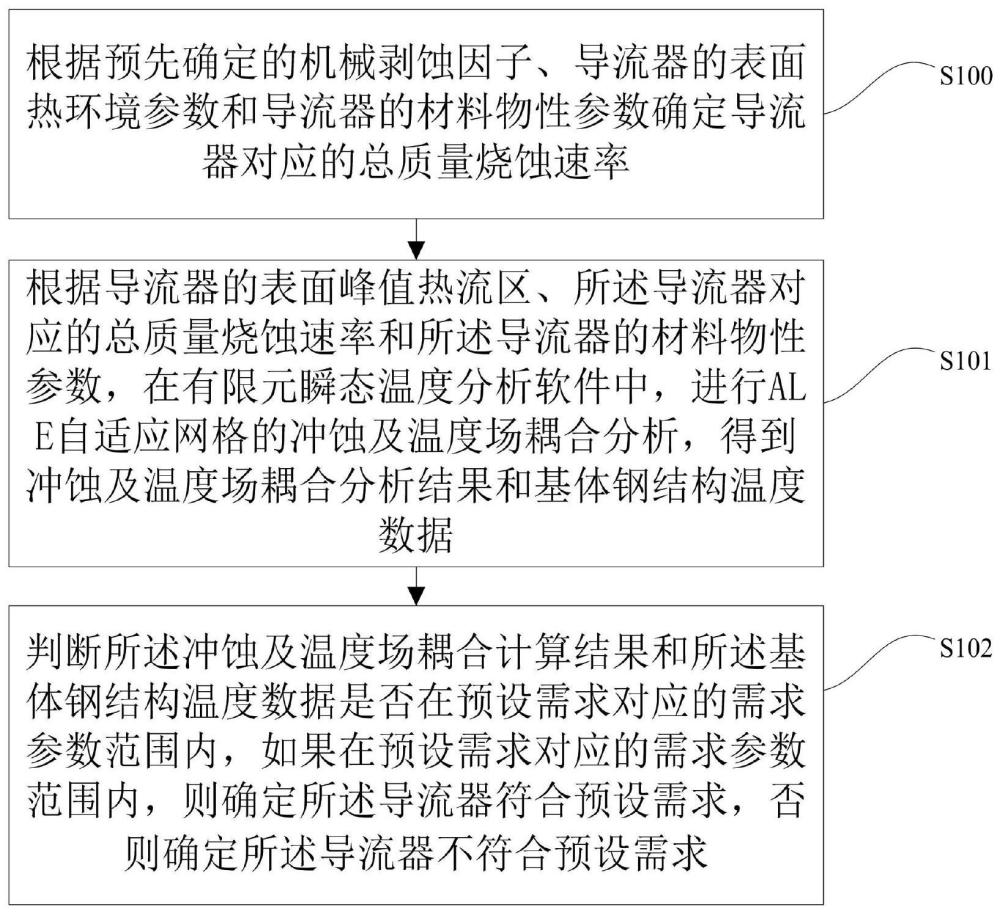

2、为达上述目的,一方面,本发明实施例提供一种液体运载火箭导流器冲蚀分析方法,包括:

3、根据预先确定的机械剥蚀因子、导流器的表面热环境参数和导流器的材料物性参数确定导流器对应的总质量烧蚀速率;

4、根据导流器的表面峰值热流区、所述导流器对应的总质量烧蚀速率和所述导流器的材料物性参数,在有限元瞬态温度分析软件中,进行ale自适应网格的冲蚀及温度场耦合分析,得到冲蚀及温度场耦合分析结果和基体钢结构温度数据;

5、判断所述冲蚀及温度场耦合计算结果和所述基体钢结构温度数据是否在预设需求对应的需求参数范围内,如果在预设需求对应的需求参数范围内,则确定所述导流器符合预设需求,否则确定所述导流器不符合预设需求。

6、进一步地,在所述根据预先确定的机械剥蚀因子、导流器的表面热环境参数和导流器的材料物性参数确定导流器对应的总质量烧蚀速率之前,还包括:

7、获取试验件表面热环境参数,所述试验件表面热环境参数通过对试验件进行的热环境计算得出;

8、根据试验件的试验件表面热环境参数设计防热复合材料试验,执行所述防热复合材料试验得到试验结果数据;

9、根据试验件的试验件表面热环境参数和试验结果数据确定机械剥蚀因子;

10、其中,所述试验件与所述导流器具有相同的层结构和层材料。

11、进一步地,所述根据试验件的试验件表面热环境参数和试验结果数据确定机械剥蚀因子,包括:

12、分析所述试验结果数据确定试验件对应的总质量烧蚀速率;

13、使用试验件表面热环境参数和试验件的材料物性参数,综合求解质量守恒方程和能量平衡方程,通过迭代计算得到试验件对应的热化学烧蚀速率;

14、将所述试验件对应的总质量烧蚀速率除以所述试验件对应的热化学烧蚀速率得到所述机械剥蚀因子。

15、进一步地,所述根据预先确定的机械剥蚀因子、导流器的表面热环境参数和导流器的材料物性参数确定导流器对应的总质量烧蚀速率,包括:

16、使用所述导流器的表面热环境参数和所述导流器的材料物性参数,综合求解质量守恒方程和能量平衡方程,通过迭代计算得到所述导流器对应的热化学烧蚀速率;

17、将所述机械剥蚀因子乘以所述导流器对应的热化学烧蚀速率得到所述导流器对应的总质量烧蚀速率。

18、进一步地,所述根据导流器的表面峰值热流区、所述导流器对应的总质量烧蚀速率和所述导流器的材料物性参数,在有限元瞬态温度分析软件中,进行ale自适应网格的冲蚀及温度场耦合分析,得到冲蚀及温度场耦合分析结果和基体钢结构温度数据,包括:

19、根据所述导流器的表面峰值热流区,在有限元瞬态温度分析软件中创建导流器的有限元仿真模型;

20、根据所述导流器的材料物性参数、所述导流器对应的总质量烧蚀速率和所述导流器对应的热环境边界条件,配置在有限元瞬态温度分析软件中仿真所述有限元仿真模型的仿真参数;

21、在有限元瞬态温度分析软件中执行针对所述有限元仿真模型的仿真,得到冲蚀及温度场耦合计算临时结果和基体钢结构温度临时数据;

22、判断针对所述有限元仿真模型的仿真是否收敛;

23、如果不收敛,则回到所述根据所述导流器的材料物性参数、所述导流器对应的总质量烧蚀速率和所述导流器对应的热环境边界条件,配置在有限元瞬态温度分析软件中仿真所述有限元仿真模型的仿真参数的步骤执行;

24、如果收敛,则将冲蚀及温度场耦合计算临时结果和基体钢结构温度临时数据分别作为冲蚀及温度场耦合计算结果和基体钢结构温度数据。

25、进一步地,所述根据所述导流器的表面峰值热流区,在有限元瞬态温度分析软件中创建导流器的有限元仿真模型,包括:

26、在所述导流器的每个表面峰值热流区域取截面绘制对应的二维结构图,根据所述二维结构图,采用有限元瞬态温度分析软件建立所述导流器的有限元仿真模型。

27、进一步地,根据所述导流器的表面峰值热流区,在有限元瞬态温度分析软件中创建导流器的有限元仿真模型,包括:

28、通过所述有限元瞬态温度分析软件将所述导流器的材料物性参数添加到所述有限元仿真模型中。

29、进一步地,根据所述导流器的材料物性参数、所述导流器对应的总质量烧蚀速率和所述导流器对应的热环境边界条件,配置在有限元瞬态温度分析软件中仿真所述有限元仿真模型的仿真参数,包括:

30、在所述有限元瞬态温度分析软件中定义第一瞬态热力耦合分析步;

31、在有限元瞬态温度分析软件中划分有限元计算网格,并设定网格参数;

32、根据预设热环境边界条件设置有限元瞬态温度分析软件中的热环境边界条件参数;

33、通过有限元瞬态温度分析软件设定ale自适应网格区域;

34、通过有限元瞬态温度分析软件定义ale自适应网格移动方式和ale自适应网格移动速率;

35、根据所述目标工况参数在所述有限元瞬态温度分析软件中定义第二瞬态热力耦合分析步;

36、其中,所述第一瞬态热力耦合分析步的参数包括:步长、迭代方式、时间和每个网格的温度范围;所述第一瞬态热力耦合分析步用于模拟从火箭点火到飞离发射台的过程中的导流器烧蚀仿真;

37、所述网格参数包括:网格尺寸、网格分布密度和网格类型;

38、所述预设热环境边界条件预先由针对导流器的热环境计算得到;

39、所述热环境边界条件参数包括:导流器表面辐射、导流器初温和导流器净热流;

40、所述第二瞬态热力耦合分析步的参数包括:步长、迭代方式、时间和每个网格的温度范围;所述第二瞬态热力耦合分析步用于模拟火箭飞离发射台后,导流器热传递过程的仿真。

41、进一步地,通过有限元瞬态温度分析软件定义ale自适应网格移动方式和ale自适应网格移动速率,包括:

42、将所述导流器对应的总质量烧蚀速率除以所述导流器的材料物性参数中的材料密度得到ale自适应网格移动速率设定值;

43、通过有限元瞬态温度分析软件将ale自适应网格移动速率设定值设置为ale自适应网格移动速率;

44、其中,所述导流器的材料物性参数包括:材料密度。

45、另一方面,本发明实施例提供一种导流器,所述导流器采用如前所述的任意一种液体运载火箭导流器冲蚀分析方法设计制造。

46、上述技术方案具有如下有益效果:通过预先确定机械剥蚀因子进而确定导流器对应的总质量烧蚀速率,根据导流器对应的总质量烧蚀速率等参数在有限元瞬态温度计算软件中进行模型仿真,可对新型导流器在液体火箭发动机尾焰作用下的冲蚀情况进行准确预示,具有较强的推广和应用价值。本发明实施例可以对导流器进行优化设计,导流器包括防热帽和金属基体,该类导流器具有施工难度低、体积小、方便转运的特点,通过采用本发明实施例所涉及的技术手段,可以起到减轻产品重量、降低成本、增强产品性能,提高发射可靠性的效果,并且可为未来大推力运载火箭地面发射设备的工程设计提供理论基础和技术支撑。

- 还没有人留言评论。精彩留言会获得点赞!