管环端面平整度检测方法及系统、管片拼装机、盾构系统与流程

本发明涉及盾构建筑施工领域,尤其涉及一种基于单目相机的管环端面平整度检测方法及系统、管片拼装机、盾构系统。

背景技术:

1、随着越来越多的地下工程隧道建设,管片的拼装质量越来越受到大家的重视,若管片拼装不平整,可能会造成管片破裂、隧道漏水等后果,严重影响工程质量及施工安全。因此,管片平整度的指标对盾构隧道成型质量具有重要意义。

2、现有技术中,论文《隧道管环端面平整偏差自动评估技术研究》,张红升等公开管环端面平整偏差的技术实现方法:通过推进油缸内置行程传感器实现管片端面的检测,但需要每根油缸内置行程传感器,价格昂贵;并且在实际应用中,行程传感器数据具有波动性,传感器的检测精度严重影响系统的检测精度。

3、并且若盾构推进油缸采用双组油缸设计,则激光测距传感器的安装点位就会更少,检测精度进一步降低。

4、以上背景技术内容的公开仅用于辅助理解本发明的发明构思及技术方案,其并不必然属于本专利申请的现有技术,也不必然会给出技术教导;在没有明确的证据表明上述内容在本专利申请的申请日之前已经公开的情况下,上述背景技术不应当用于评价本技术的新颖性和创造性。

技术实现思路

1、本发明的目的是提供一种基于单目相机的管环端面平整度检测方案,将拍摄的管环内表面融合为一平面图像,并将图像中管片前端沿转化到角坐标系中,进一步拟合出曲线来模拟前端沿在掘进方向上的位置,作为管环端面平整度的评价依据。

2、为达到上述目的,本发明采用的技术方案如下:

3、一种基于单目相机的管环端面平整度检测系统,用于对管片拼装机拼装的多个管片在管片拼装机掘进方向上的前端面作平整度检测,系统包括控制模块、轨道及被配置为沿着所述轨道移动的至少一个单目相机,所述单目相机被配置为采集拼装后的管片的正面图像信息,且所述单目相机的拍摄区域至少覆盖管片在掘进方向上的前端沿或局部前端沿;

4、所述轨道的形状与管片拼装的形状相匹配,使得所述单目相机沿所述轨道移动以采集同一掘进深度的多个管片的正面图像信息;

5、所述控制模块被配置为执行以下步骤:

6、将同一掘进深度的多个管片的正面图像信息融合,得到一平面拼装图像;

7、基于预建的平面直角坐标系,确定所述平面拼装图像中管片的前端沿各点的坐标,所述平面直角坐标系其中一个坐标轴y轴的方向为掘进方向,另一个坐标轴的方向与掘进方向相垂直;

8、基于管片在空间内的拼装,建立角度坐标系,其中,所述角度坐标系其中一个坐标轴为角度,另一个坐标轴为y轴;

9、将所述管片的前端沿各点在平面直角坐标系中的坐标转换为角度坐标系中的坐标;

10、根据所述角度坐标系中的坐标,绘制同一掘进深度的多个管片的前端沿线条;

11、利用拟合算法,得到所述前端沿线条的拟合曲线,并根据所述拟合曲线获取校准曲线;

12、计算所述校准曲线与所述多个管片的前端沿线条在y轴上的坐标差值,作为多个管片在掘进方向上前端面的平整度评估依据。

13、进一步地,承前所述的任一技术方案或多个技术方案的组合,所述单目相机的数量为多个且沿着同一掘进深度的管片拼装方向并排设置,单个单目相机被配置为采集管片正面的局部信息;

14、所述单目相机受驱动而在所述轨道上移动至不同位置时,所述单目相机与所述管片正面的间距保持不变;

15、所述管片的正面具有特征点,所述特征点包含螺栓孔、拼装定位孔、人工标记中的一种或多种;所述单目相机的拍摄区域覆盖管片的至少一个特征点,使得多个单目相机所采集的图像信息根据所述特征点融合得到单个管片的特征图像,以及多个管片的正面图像信息按照拼装顺序依次根据所述特征点融合,得到一平面拼装图像。

16、进一步地,承前所述的任一技术方案或多个技术方案的组合,所述单目相机固定在所述管片拼装机上,所述管片拼装机上还固定安装有两个激光发射器,两个激光发射器对称设置在所述管片拼装机的两侧,所述激光发射器被配置为发射十字形激光,所述十字形激光中的水平激光与所述管片拼装机的水平轴线相平行,所述十字形激光中的前后激光与所述管片拼装机的竖直轴线相平行;

17、所述激光发射器与单目相机的安装间距使得所述十字形激光在至少一个单目相机的拍摄区域内;

18、所述控制模块被配置为控制所述管片拼装机带动单目相机沿着所述轨道移动;和/或,控制所述单目相机进行图像采集;和/或,控制所述激光发射器发射激光;

19、所述控制模块还被配置为控制所述管片拼装机旋转和/或摆动,直至两个激光发射器的水平激光重合,前后激光相互平行。

20、进一步地,承前所述的任一技术方案或多个技术方案的组合,所述单目相机固定在所述管片拼装机上,所述管片拼装机上还固定安装有测距传感器,其被配置为测量与所述管片正面之间的距离;

21、所述测距传感器设置在所述单目相机于掘进方向的前方,且所述测距传感器在测距对象上的测量点在至少一个单目相机的拍摄区域内;

22、所述控制模块被配置为接收所述测距传感器的距离测量结果;和/或,控制所述管片拼装机带动单目相机沿着所述轨道移动;和/或,控制所述单目相机执行图像采集操作;

23、所述控制模块还被配置为控制所述管片拼装机沿着掘进方向移动,直至所述测距传感器最新一次测距结果减去上一次测距结果的差值超过预设的距离阈值,则控制所述管片拼装机停止前进并控制所述单目相机执行图像采集操作。

24、进一步地,承前所述的任一技术方案或多个技术方案的组合,同一掘进深度的管片拼装形状为环形或弧形段状;

25、所述直角坐标系为x-y轴坐标系,其中x轴方向为所述平面拼装图像中多个管片以第一块管片为起点而展开成平面的方向;

26、所述角度坐标系为θ-y轴坐标系,其以地方向为0度,逆时针方向分布0至360度,θ轴代表拼装后的管片的前端沿与地方向之间的夹角。

27、进一步地,承前所述的任一技术方案或多个技术方案的组合,利用多项式拟合算法,将所述前端沿线条拟合成拟合曲线y0;

28、计算所述前端沿线条上多个点的纵坐标yi分别在y轴方向上高于所述拟合曲线的高度值△y;

29、取高度值△y中的最小值△ymin,并将所述拟合曲线y0沿着y轴正方向平移△ymin,得到所述校准曲线yc。

30、进一步地,承前所述的任一技术方案或多个技术方案的组合,通过以下方式得到所述拟合曲线y0:

31、选取θ的五次六项式y0=a0θ5+a1θ4+a2θ3+a3θ2+a4θ1+a5为拟合算法公式,其中,y0为拟合曲线,a0、a1、a2、a3、a4、a5为拟合系数;

32、将拼装后的管片前端沿在角度坐标系中的坐标(θi,yi)代入该拟合算法公式,得到

33、y=mx,其中,

34、通过以下公式计算得到拟合系数:x=(mtm)-1mty,以确定拟合曲线y0的拟合算法公式。

35、进一步地,承前所述的任一技术方案或多个技术方案的组合,通过以下方式评价多个管片在掘进方向上前端面的平整度:

36、计算所述校准曲线与所述多个管片的前端沿线条在y轴上的坐标差值的均方差,若均方差的计算结果超过预设的合格标准阈值,则评价多个管片在掘进方向上前端面的平整度不合格。

37、另一方面,本发明提供了一种管片拼装机,包括如上所述的管环端面平整度检测系统。

38、再一方面,本发明提供了一种盾构系统,包括盾构机及如上所述的管片拼装机。

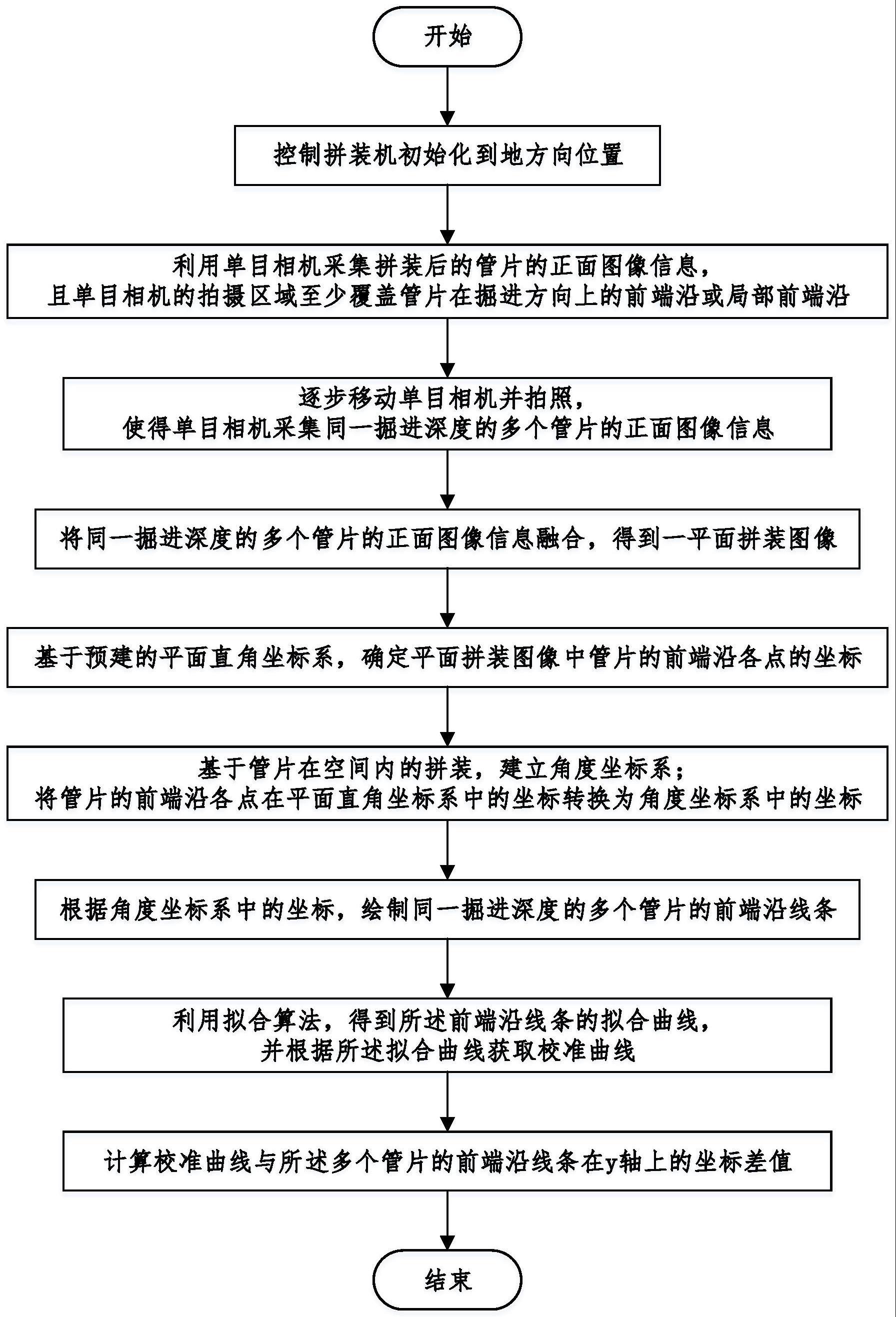

39、此外,本发明还提供了一种基于单目相机的管环端面平整度检测方法,包括以下步骤:

40、利用单目相机采集拼装后的管片的正面图像信息,且所述单目相机的拍摄区域至少覆盖管片在掘进方向上的前端沿或局部前端沿;

41、移动所述单目相机,使得所述单目相机采集同一掘进深度的多个管片的正面图像信息;

42、将同一掘进深度的多个管片的正面图像信息融合,得到一平面拼装图像;

43、基于预建的平面直角坐标系,确定所述平面拼装图像中管片的前端沿各点的坐标,所述平面直角坐标系其中一个坐标轴y轴的方向为掘进方向,另一个坐标轴的方向与掘进方向相垂直;

44、基于管片在空间内的拼装,建立角度坐标系,其中,所述角度坐标系其中一个坐标轴为角度,另一个坐标轴为y轴;

45、将所述管片的前端沿各点在平面直角坐标系中的坐标转换为角度坐标系中的坐标;

46、根据所述角度坐标系中的坐标,绘制同一掘进深度的多个管片的前端沿线条;

47、利用拟合算法,得到所述前端沿线条的拟合曲线,并根据所述拟合曲线获取校准曲线;

48、计算所述校准曲线与所述多个管片的前端沿线条在y轴上的坐标差值,作为多个管片在掘进方向上前端面的平整度评估依据。

49、进一步地,承前所述的任一技术方案或多个技术方案的组合,所述管环端面平整度检测方法还包括:

50、计算各个管片对应的若干个点位在y轴上距离所述校准曲线的坐标差值;

51、根据预测定的所述单目相机的成像比例,计算各点位对应的坐标差值的现实距离;

52、选取厚度与所述现实距离相匹配的垫片,以设置在对应的点位处。

53、本发明提供的技术方案带来的有益效果如下:

54、a.将拍摄的管环内表面融合为一平面图像,并将图像中管片前端沿转化到角坐标系中,进一步拟合出曲线来模拟前端沿在掘进方向上的位置,作为管环端面平整度的评价依据;

55、b.既适用于垂直于掘进方向的管环端面平整度检测,又适用于非垂直于掘进方向的倾斜管环端面的平整度检测;

56、c.替代传统的在推进油缸内设置行程传感器的方式,降低管环端面平整度检测的硬件成本和安装难度;

57、d.相比于传统的行程传感器检测方式因传感器数据跳变而影响系统精度,本发明管环端面平整度检测精度更高。

- 还没有人留言评论。精彩留言会获得点赞!