一种编织陶瓷基复合材料等幅疲劳寿命预测方法和系统

本发明属于复合材料疲劳寿命预测,尤其涉及一种编织陶瓷基复合材料等幅疲劳寿命预测方法和系统。

背景技术:

1、复杂编织陶瓷基复合材料具有高比强、高比模、耐高温、耐腐蚀和低密度等优良性能,在空天飞行器高温防护系统具有广泛的需求。材料在其使用过程中,由于受载荷和环境等因素的影响,会逐渐产生构件损伤以至于破坏,其主要破坏形式之一是疲劳损伤。这种疲劳破坏对飞行器的危害巨大,是飞行器防护系统结构中常见的失效形式。因此,准确地预测复杂编织结构陶瓷基复合材料疲劳寿命,是排除事故隐患、制定健康修复计划和延长使用寿命的保障。

2、陶瓷基复合材料应用于航空发动机,首先需要解决的是其在疲劳载荷下的强度及寿命预测问题。目前传统的疲劳寿命预测方法及相关模型主要用于金属材料,对于复杂的编织陶瓷基复合材料,并没有发展出成熟的疲劳寿命预测方法。

技术实现思路

1、本发明针对现有技术中的不足,提供一种编织陶瓷基复合材料等幅疲劳寿命预测方法和系统。

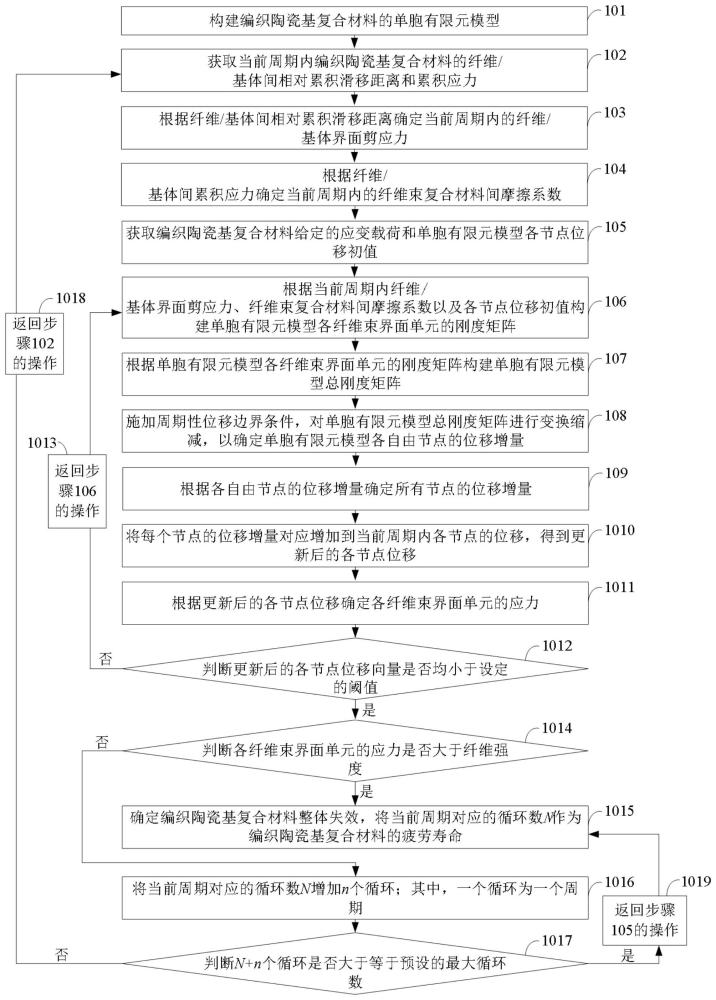

2、第一方面,本发明提供一种编织陶瓷基复合材料等幅疲劳寿命预测方法,包括:

3、构建编织陶瓷基复合材料的单胞有限元模型;

4、获取当前周期内编织陶瓷基复合材料的纤维/基体间相对累积滑移距离和累积应力;

5、根据纤维/基体间相对累积滑移距离确定当前周期内的纤维/基体界面剪应力;

6、根据纤维/基体间累积应力确定当前周期内的纤维束复合材料间摩擦系数;

7、获取编织陶瓷基复合材料在给定的应变载荷下的单胞有限元模型各节点位移初值;

8、根据当前周期内纤维/基体界面剪应力、纤维束复合材料间摩擦系数以及各节点位移初值构建单胞有限元模型各纤维束界面单元的刚度矩阵;

9、根据单胞有限元模型各纤维束界面单元的刚度矩阵构建单胞有限元模型总刚度矩阵;

10、施加周期性位移边界条件,对单胞有限元模型总刚度矩阵进行变换缩减,以确定单胞有限元模型各自由节点的位移增量;

11、根据各自由节点的位移增量确定所有节点的位移增量;

12、将每个节点的位移增量对应增加到当前周期内各节点的位移,得到更新后的各节点位移;

13、根据更新后的各节点位移确定各纤维束界面单元的应力;

14、判断更新后的各节点位移向量是否均小于设定的阈值;

15、如果不均小于设定的阈值,则根据当前周期内纤维/基体界面剪应力、纤维束复合材料间摩擦系数以及各节点位移初值重新构建单胞有限元模型各纤维束界面单元的刚度矩阵;

16、如果均小于设定的阈值,则判断各纤维束界面单元的应力是否大于纤维强度;

17、如果大于纤维强度,则确定编织陶瓷基复合材料整体失效,将当前周期对应的循环数n作为编织陶瓷基复合材料的疲劳寿命;

18、如果不大于纤维强度,则将当前周期对应的循环数n增加n个循环;其中,一个循环为一个周期;

19、判断n+n个循环是否大于等于预设的最大循环数;

20、如果不大于等于预设的最大循环数,则将第n+n个循环对应的周期作为当前周期,并重新获取编织陶瓷基复合材料的纤维/基体间相对累积滑移距离和累积应力;

21、如果大于等于预设的最大循环数,则将预设的最大循环数作为编织陶瓷基复合材料的疲劳寿命。

22、进一步地,所述根据纤维/基体间相对累积滑移距离确定当前周期内的纤维/基体界面剪应力,包括:

23、根据以下公式计算第n个周期内的纤维/基体界面剪应力τi(n):

24、

25、其中,为疲劳开始前纤维/基体界面的初始剪应力;e为自然常数;ω为纤维/基体间相对累积滑移距离∑δ随剪应力变化的关系数值;λ为∑δ随循环数变化的稳定值;为疲劳过程当中纤维/基体界面的最终稳态剪应力。

26、进一步地,所述根据纤维/基体间累积应力确定当前周期内的纤维束复合材料间摩擦系数,包括:

27、根据以下公式计算第n个周期内的纤维束复合材料间摩擦系数μ(n):

28、

29、其中,μ0为疲劳开始前纤维束复合材料间摩擦系数;e为自然常数;μ∞为疲劳过程中纤维束复合材料间的最终稳态系数;ω1为摩擦系数随循环数变化的拟合参数,λ1为试验循环数的拟合参数。

30、进一步地,所述施加周期性位移边界条件,对单胞有限元模型总刚度矩阵进行变换缩减,以确定单胞有限元模型各自由节点的位移增量,包括:

31、构建周期性位移边界条件表达式:

32、

33、其中,uj+为垂直于x轴正半轴的边界面的位移;uj-为垂直于x轴负半轴的边界面的位移;为单胞平均应变;δx为相对点的坐标差值。

34、进一步地,所述根据当前周期内纤维/基体界面剪应力、纤维束复合材料间摩擦系数以及各节点位移初值构建单胞有限元模型各纤维束界面单元的刚度矩阵,包括:

35、构建单胞有限元模型各纤维束界面单元的刚度矩阵km表达式:

36、km=fm/dm;

37、其中,fm为节点力矩阵;dm为节点位移矩阵。

38、第二方面,本发明提供一种编织陶瓷基复合材料等幅疲劳寿命预测系统,包括:

39、第一构建模块,用于构建编织陶瓷基复合材料的单胞有限元模型;

40、第一获取模块,用于获取当前周期内编织陶瓷基复合材料的纤维/基体间相对累积滑移距离和累积应力;

41、第一确定模块,用于根据纤维/基体间相对累积滑移距离确定当前周期内的纤维/基体界面剪应力;

42、第二确定模块,用于根据纤维/基体间累积应力确定当前周期内的纤维束复合材料间摩擦系数;

43、第二获取模块,用于获取编织陶瓷基复合材料在给定的应变载荷下的单胞有限元模型各节点位移初值;

44、第二构建模块,用于根据当前周期内纤维/基体界面剪应力、纤维束复合材料间摩擦系数以及各节点位移初值构建单胞有限元模型各纤维束界面单元的刚度矩阵;

45、第三构建模块,用于根据单胞有限元模型各纤维束界面单元的刚度矩阵构建单胞有限元模型总刚度矩阵;

46、第三确定模块,用于施加周期性位移边界条件,对单胞有限元模型总刚度矩阵进行变换缩减,以确定单胞有限元模型各自由节点的位移增量;

47、第四确定模块,用于根据各自由节点的位移增量确定所有节点的位移增量;

48、位移更新模块,用于将每个节点的位移增量对应增加到当前周期内各节点的位移,得到更新后的各节点位移;

49、第五确定模块,用于根据更新后的各节点位移确定各纤维束界面单元的应力;

50、第一判断模块,用于判断更新后的各节点位移向量是否均小于设定的阈值;

51、第四构建模块,用于在第一判断模块确定更新后的各节点位移向量不均小于设定的阈值的情况下,根据当前周期内纤维/基体界面剪应力、纤维束复合材料间摩擦系数以及各节点位移初值重新构建单胞有限元模型各纤维束界面单元的刚度矩阵;

52、第二判断模块,用于在第一判断模块确定更新后的各节点位移向量均小于设定的阈值的情况下,判断各纤维束界面单元的应力是否大于纤维强度;

53、第六确定模块,用于在第二判断模块确定各纤维束界面单元的应力大于纤维强度的情况下,确定编织陶瓷基复合材料整体失效,将当前周期对应的循环数n作为编织陶瓷基复合材料的疲劳寿命;

54、循环数增加模块,用于在第二判断模块确定各纤维束界面单元的应力不大于纤维强度的情况下,将当前周期对应的循环数n增加n个循环;其中,一个循环为一个周期;

55、第三判断模块,用于判断n+n个循环是否大于等于预设的最大循环数;

56、第三获取模块,用于在第三判断模块确定n+n个循环不大于等于预设的最大循环数的情况下,将第n+n个循环对应的周期作为当前周期,并重新获取编织陶瓷基复合材料的纤维/基体间相对累积滑移距离和累积应力;

57、第七确定模块,用于在第三判断模块确定n+n个循环大于等于预设的最大循环数的情况下,将预设的最大循环数作为编织陶瓷基复合材料的疲劳寿命。

58、进一步地,所述第一确定模块包括:

59、第一计算单元,用于根据以下公式计算第n个周期内的纤维/基体界面剪应力τi(n):

60、

61、其中,为疲劳开始前纤维/基体界面的初始剪应力;e为自然常数;ω为纤维/基体间相对累积滑移距离∑δ随剪应力变化的关系数值;λ为∑δ随循环数变化的稳定值;为疲劳过程当中纤维/基体界面的最终稳态剪应力。

62、进一步地,所述第二确定模块包括:

63、第二计算单元,用于根据以下公式计算第n个周期内的纤维束复合材料间摩擦系数μ(n):

64、

65、其中,μ0为疲劳开始前纤维束复合材料间摩擦系数;e为自然常数;μ∞为疲劳过程中纤维束复合材料间的最终稳态系数;ω1为摩擦系数随循环数变化的拟合参数,λ1为试验循环数的拟合参数。

66、进一步地,所述第三确定模块包括:

67、第一构建单元,用于构建周期性位移边界条件表达式:

68、

69、其中,uj+为垂直于x轴正半轴的边界面的位移;uj-为垂直于x轴负半轴的边界面的位移;为单胞平均应变;δx为相对点的坐标差值。

70、进一步地,所述第二构建模块包括:

71、第二构建单元,用于构建单胞有限元模型各纤维束界面单元的刚度矩阵km表达式:

72、km=fm/dm;

73、其中,fm为节点力矩阵;dm为节点位移矩阵。

74、本发明提供一种编织陶瓷基复合材料等幅疲劳寿命预测方法和系统,其中方法考虑编织陶瓷基复合材料内部纤维束复合材料间的摩擦与磨损两个重要因素,从纤维束复合材料间界面磨损退化角度模拟编织陶瓷基复合材料在等幅循环载荷下的疲劳疲劳损伤过程。结合纤维束复合材料中纤维/基体间界面滑移模型和纤维/基体界面剪应力退化模型,引入纤维/基体间累计滑移距离以及累计应力,实现编织陶瓷基复合材料的疲劳寿命高精度预测。本发明所采用的寿命预测模型使用的是细观力学模型,基于相应温度下的纤维束复合材料试验结果进行计算,能较为准确的反应编织材料内部的损伤情况,预测的疲劳寿命在四倍分散带内,满足航空发动机结构件的疲劳寿命设计需求。

- 还没有人留言评论。精彩留言会获得点赞!