一种基于数字孪生的汽车焊装夹具装配方法、系统及介质与流程

本技术涉及焊装夹具装配领域,具体而言,涉及一种基于数字孪生的汽车焊装夹具装配方法、系统及介质。

背景技术:

1、数字孪生(digital twin)是通过将现实世界中的实体或系统建立数字化的模型,并与其实时数据相连接,以实现监测、预测和优化的能力。这一技术起源于20世纪60年代的飞行器模拟和仿真研究,但如今已经广泛应用于各个领域,包括工业制造、城市规划和能源管理等。数字孪生通过实时采集、传输和处理物理系统的数据,将其与数字模型进行实时同步。这样的数字模型可以准确地反映实体或系统的行为、性能和状态。基于数字孪生模型,可以进行各种模拟和优化分析,以预测实体的运行情况、优化设计和生产流程、提高运维效率。

2、汽车焊装夹具是用于汽车制造中的焊接装配过程的工具。它们用于保持和定位汽车车身结构的各个零部件,在焊接过程中确保零件的准确位置和稳定连接。使用汽车焊装夹具能够提高焊接装配的精度、效率和一致性,并确保焊接质量和车身结构的稳定性。焊装夹具在汽车制造行业中扮演着重要的角色,对于确保汽车质量和生产效率都至关重要。

3、传统夹具的设计和调整通常需要较多的人力和时间。一旦夹具制造完成后,如果需要调整其尺寸、位置或角度等参数,就需要进行繁琐的手动操作和调整,其次传统夹具通常只能起到定位和固定零件的作用,无法提供即时的监测和反馈。这使得早期发现装配问题、进行实时调整和处理故障变得困难,可能导致质量问题在后续工艺中被忽视或延误。因此,如何将数字孪生技术运用到汽车焊装夹具装配系统中,从而提高夹具装配的精确度和效率是一个值得研究的问题;针对上述问题,目前亟待有效的技术解决方案。

技术实现思路

1、本技术实施例的目的在于提供一种基于数字孪生的汽车焊装夹具装配方法、系统及介质,通过将实际夹具的工作情况参数数据返回给数字孪生模型,模型能够实时更新和调整预测结果,操作员可以根据孪生模型的分析结果进行决策和调整,以提高装配过程的质量和效率,降低人为错误的发生率。

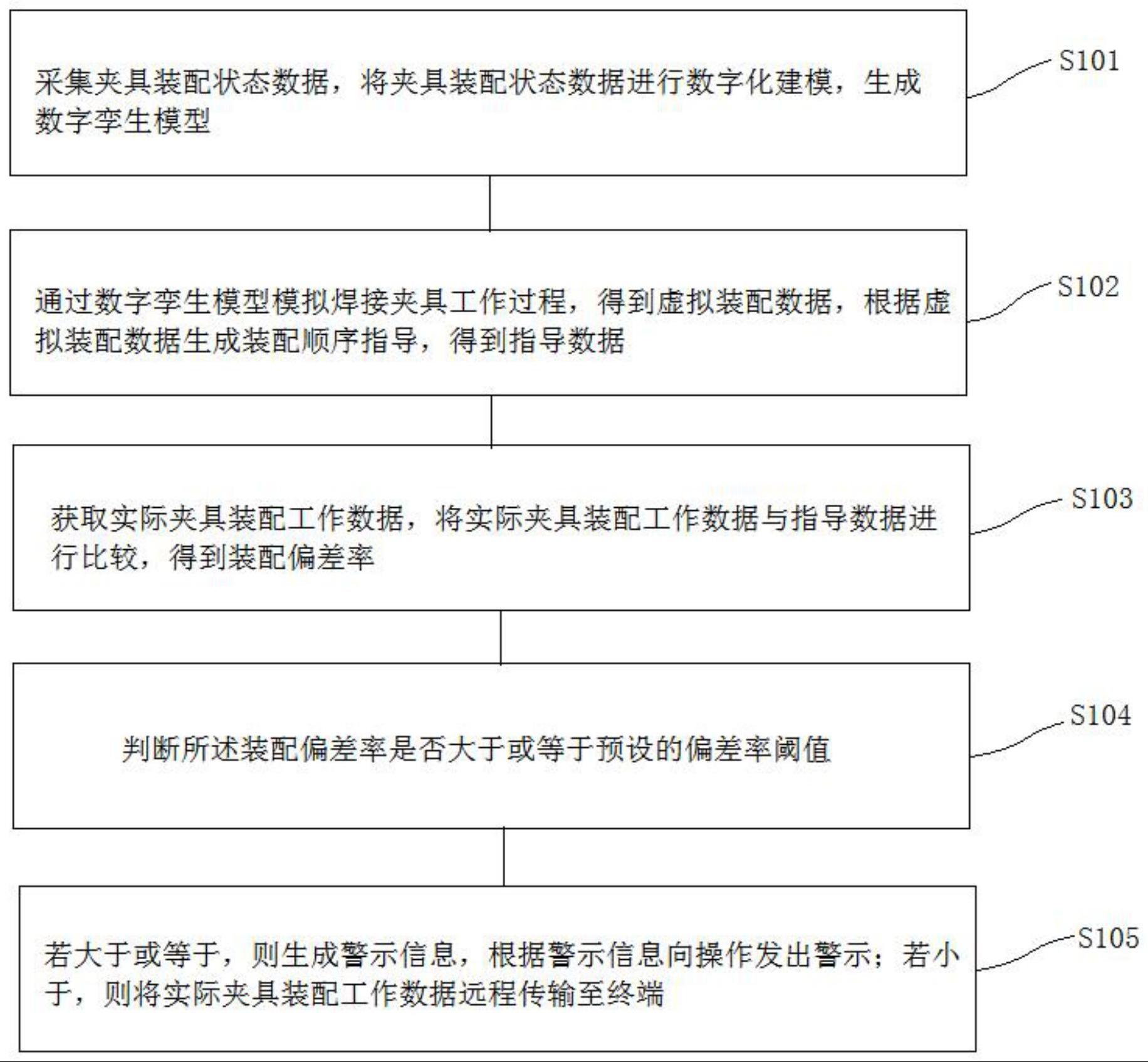

2、本技术实施例还提供了一种基于数字孪生的汽车焊装夹具装配方法,包括:

3、采集夹具装配状态数据,将夹具装配状态数据进行数字化建模,生成数字孪生模型;

4、通过数字孪生模型模拟焊接夹具工作过程,得到虚拟装配数据;

5、根据虚拟装配数据生成装配顺序指导,得到指导数据;

6、获取实际夹具装配工作数据,将实际夹具装配工作数据与指导数据进行比较,得到装配偏差率;

7、判断所述装配偏差率是否大于或等于预设的偏差率阈值;

8、若大于或等于,则生成警示信息,根据警示信息向操作发出警示;

9、若小于,则将实际夹具装配工作数据远程传输至终端。

10、可选地,在本技术实施例所述的基于数字孪生的汽车焊装夹具装配方法中,采集夹具装配状态数据,将夹具装配状态数据进行数字化建模,生成数字孪生模型,具体为:

11、获取夹具装配状态数据,将夹具装配状态数据随机分割为训练集与验证集;

12、通过训练集对数字孪生模型进行迭代训练,得到训练结果;

13、判断所述训练结果是否收敛;

14、若收敛,则通过验证集对数字孪生模型进行验证;

15、若不收敛,则增加迭代次数继续对数字孪生模型进行训练,直至数字孪生模型收敛。

16、可选地,在本技术实施例所述的基于数字孪生的汽车焊装夹具装配方法中,采集夹具装配状态数据,将夹具装配状态数据进行数字化建模,生成数字孪生模型,还包括:

17、将收集到的夹具装配状态数据进行整合、处理和分析,生成数字孪生模型;数字孪生模型是基于实际装配过程中收集到的数据,其中包括焊接过程中施加在工件上的压力情况、工件之间的接触力和握持力、工件在装配过程中的位置变化和相对移动、监控焊接区域的温度变化。

18、可选地,在本技术实施例所述的基于数字孪生的汽车焊装夹具装配方法中,通过数字孪生模型模拟焊接夹具工作过程,得到虚拟装配数据之后,还包括:

19、获取夹具工作过程,得到实际夹具的工作情况参数数据;

20、将实际夹具的工作情况参数数据反馈回数字孪生模型中;

21、通过与实时数据对比和分析,数字孪生模型实时更新和调整模型的预测结果和分析。

22、可选地,在本技术实施例所述的基于数字孪生的汽车焊装夹具装配方法中,通过与实时数据对比和分析,数字孪生模型实时更新和调整模型的预测结果和分析之后,还包括:

23、将数字孪生模型的分析和预测结果进行反馈至操作员,并进行装配过程中的决策和调整,得到调整信息;

24、根据调整信息调整装配参数与装配顺序。

25、第二方面,本技术实施例提供了一种基于数字孪生的汽车焊装夹具装配系统,应用于基于数字孪生的汽车焊装夹具装配方法,该系统包括:

26、传感器模块,所述传感器模块配置为,用于实时收集汽车焊装夹具装配过程中的数据,形成多维度夹具装配状态数据;

27、数字化建模模块,所述数字化建模模块与所述传感器模块电性连接,所述数字化建模模块用于接收传感器模块采集的多维度夹具装配状态数据,并通过多维度夹具装配状态数据构建数字孪生模型;

28、数据反馈模块,所述数据反馈模块配置为,接收传感器模块采集的实际夹具装配工作情况参数数据,并返回至数字孪生模型,实现数据的对比和分析。

29、可选地,在本技术实施例所述的基于数字孪生的汽车焊装夹具装配系统中,所述传感器模块包括压力传感器、力传感器、位移传感器与温度传感器。

30、可选地,在本技术实施例所述的基于数字孪生的汽车焊装夹具装配系统中,还包括优化算法模块,所述优化算法模块与所述数字化建模模块电性连接,所述优化算法模块配置为,通过与数字孪生模型的交互,分析夹具装配过程中的优化空间,并提供调整建议。

31、第三方面,本技术实施例还提供了一种计算机可读存储介质,所述计算机可读存储介质中包括基于数字孪生的汽车焊装夹具装配方法程序,所述基于数字孪生的汽车焊装夹具装配方法程序被处理器执行时,实现如上述任一项所述的基于数字孪生的汽车焊装夹具装配方法的步骤。

32、由上可知,本技术实施例提供的一种基于数字孪生的汽车焊装夹具装配方法、系统及介质,通过采集夹具装配状态数据,将夹具装配状态数据进行数字化建模,生成数字孪生模型;通过数字孪生模型模拟焊接夹具工作过程,得到虚拟装配数据;根据虚拟装配数据生成装配顺序指导,得到指导数据;获取实际夹具装配工作数据,将实际夹具装配工作数据与指导数据进行比较,得到装配偏差率;判断所述装配偏差率是否大于或等于预设的偏差率阈值;若大于或等于,则生成警示信息,根据警示信息向操作发出警示;若小于,则将实际夹具装配工作数据远程传输至终端;通过将实际夹具的工作情况参数数据返回给数字孪生模型,模型能够实时更新和调整预测结果,操作员可以根据孪生模型的分析结果进行决策和调整,以提高装配过程的质量和效率,降低人为错误的发生率。

33、本技术的其他特征和优点将在随后的说明书阐述,本技术的目的和优点可通过在所写的说明书、权利要求书、以及附图中所特别指出的结构来实现和获得。

- 还没有人留言评论。精彩留言会获得点赞!