基于材料特性与车架拓扑结构的白车身轻量化设计方法与流程

本发明属于机械轻量化设计,具体涉及一种基于材料特性与车架拓扑结构的白车身轻量化设计方法。

背景技术:

1、车身轻量化是优化汽车能源使用效率的有效手段。需要关注的是,车身轻量化并不是以牺牲汽车性能为代价,车身质量减轻的同时,轻量化车身应具备与传统车身可比拟的刚度、强度、疲劳、nvh和碰撞安全性等性能。

2、汽车制造商将计算机辅助工程(computeraid engineering,cae)和仿真分析技术引入设计流程,从而实现了车身改进步骤在设计阶段的前移,节省了开发时间和成本。近年来,随着同时具备多种优质特性的新材料井喷式被发现并研制出来,综合材料性能和拓扑工艺的轻量化车身应具有实现更轻更优性能的潜力。因此,改进常见的基于有限元的车身轻量化设计方法,除了应考虑依据车身应力分布调整车身局部位置的尺寸,还应考虑在车身不同位置使用不同的材料,从而为整车性能和轻型车身的优化设计方案提供了新的思路。

技术实现思路

1、(一)要解决的技术问题

2、本发明要解决的技术问题是:车身需要满足的基本性能指标应包括碰撞安全性、车身刚度和强度性能,其由车身受到持续外力或冲击外力所引起侵入量或变形表征。车身的变形由材料的力学特性以及厚度决定,不过,一般来说,车身优化过程选择刚度大和厚度大的材料都将会对整车的操纵稳定性、nvh性能以及车身重量产生影响。现有的车身设计已经实现在不同部分选择不同特性的材质,从而兼顾性能和重量。近来诞生的许多优质材料具备多种优异的特性,例如,吸能效果优越的负泊松比材料、同时具备强度和不易脆化的高熵合金、机械性能强且能阻止裂纹扩展的梯度材料等,将这些新材料根据车身不同部位的性能进行组合,从而在保证整车性能前提下实现轻量化。本发明要解决的技术问题是:在于基于cae设计思路,如何提供一种基于材料特性与车架拓扑结构的白车身轻量化设计方法,基于所提出的设计方法,能够节省开发成本和时间,是一种基于性能指标所建立一种依据车身受力特性进行局部的材料和结构优化的车身轻量化设计方法。

3、(二)技术方案

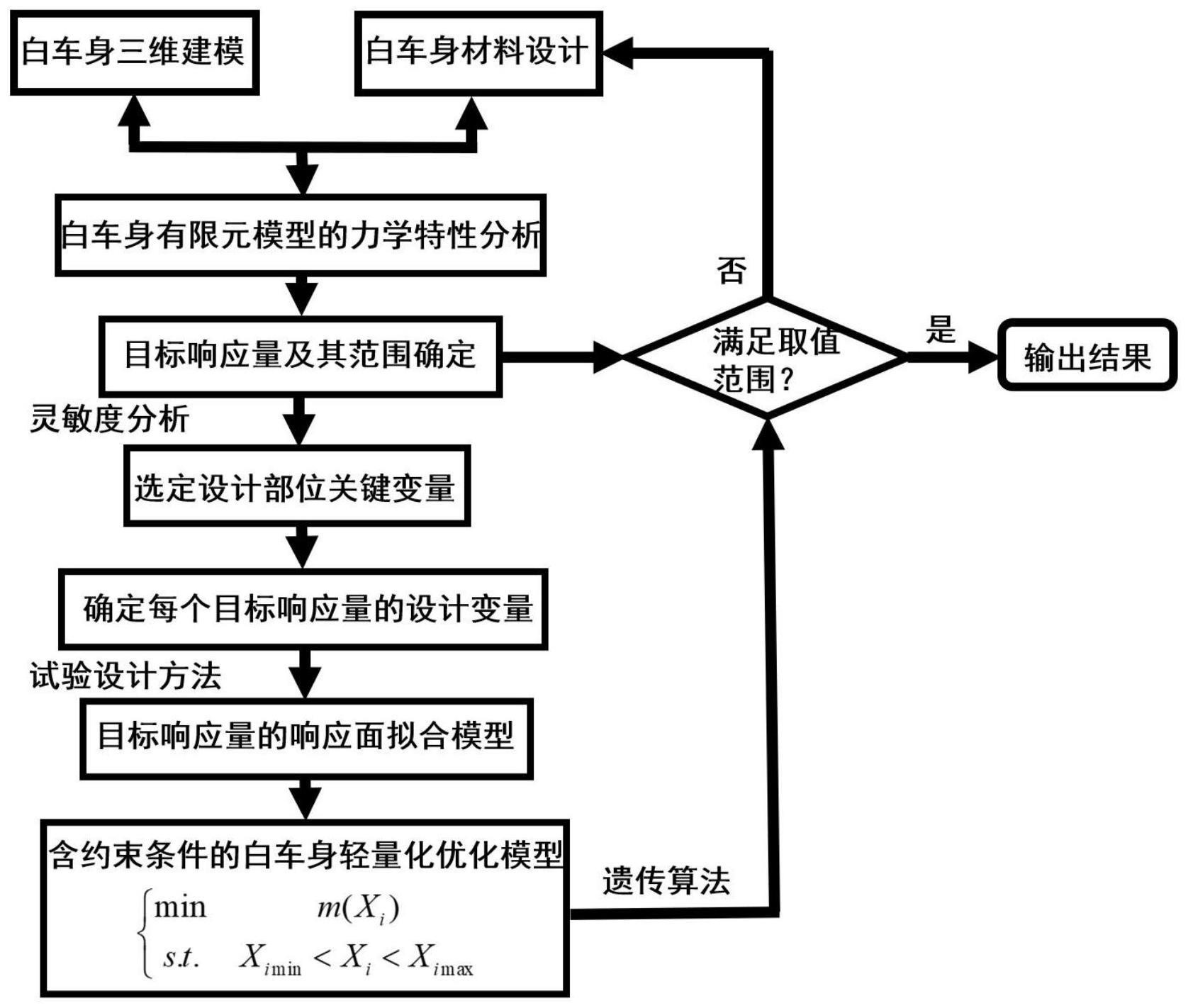

4、为解决上述技术问题,本发明提供一种基于材料特性与车架拓扑结构的白车身轻量化设计方法,所述方法包括以下步骤:

5、步骤1:基于cae方法和有限元仿真分析技术建立参考的白车身有限元模型,计算得到在外力作用下包括应力分布的白车身力学特性参数的数值;

6、步骤2:根据步骤1中的应力分布,确定白车身上需要优化的部位,并在确定的优化部位上选择数个厚度尺寸作为关键变量,并确定变量的变化范围,作为后续优化过程的设计因子;

7、步骤3:针对步骤2中的优化部位,将原有的结构以高性能材料或原有材料与高性能材料结合的复合材料进行替换;白车身有限元模型中的替换部位以新材料的特性参数加以描述,从而建立初始化的白车身有限元优化模型;

8、步骤4:以白车身力学特性参数作为目标响应量,通过灵敏度分析得到每个目标响应量对步骤2中所选的所有关键变量的灵敏度排序;针对每个目标响应量选出灵敏度较大的数个关键变量,将其作为之后优化方案的设计变量;

9、步骤5:采用试验设计方法对每个目标响应量和设计变量进行试验方案设计;首先,针对每个目标响应量,得到由步骤4中设计变量组合的设计点,然后,根据设计点进行步骤1的系统仿真分析,获得对应的目标响应量数值;

10、步骤6:将目标响应量与对应设计点进行整理,以响应面法建立每个目标响应量与对应设计变量的数学关系,并根据不同响应量的设计要求以及设计变量的设计范围,从而建立以白车身质量最小为优化目的的多目标优化模型;

11、步骤7:采用遗传算法对多目标优化模型在设计范围内寻优,从而获得满足约束条件的设计变量的优化参数;

12、步骤8:如果步骤3所确定的材料特性经过步骤3~步骤7无法获得满足要求的优化参数,那么从步骤3重新选择新的材料特性并重复步骤3~步骤7,直到得到满足约束条件的设计变量的优化参数。

13、其中,在步骤1中,采用建模软件,参考车身几何参数建立白车身三维模型;将白车身三维模型导入有限元前处理软件hypermesh,对白车身三维模型进行几何清理和模型简化,对不同的机械连接方式进行特定单元设置,并进行网格划分,建立白车身有限元模型。

14、其中,在步骤1中,对白车身有限元模型施加物理约束、外部载荷和位移边界条件,之后将白车身有限元模型通过hyperworks自带的optistruct求解器计算,从而计算出白车身的变形、von mises应力与各阶模态频率值的力学特征;其中,施加于白车身上的载荷与变形的比值用于表征车身刚度,而von mises应力依据强度准则表征白车身强度。

15、其中,在步骤1中,为了满足白车身力学性能和轻量化要求,选择计算出白车身变形、应力、各阶模态频率值和质量。

16、其中,在步骤2中,选择优化的部位优先是应力较大处、变形较大处,以及考虑正面碰撞和侧面碰撞的白车身前部和两侧。

17、其中,在步骤3中,对于白车身前部和两侧增加负泊松比材料,在碰撞过程中,吸收大量能量;根据强度判断准则,评价车身应力是否满足当前使用的材料的安全范围,这是描述车身强度和疲劳的重要方法;对于遭受动载荷易发生疲劳破坏的位置,选择梯度功能材料,保证该处同时具备极高的强度和抑制裂纹扩展的能力。

18、其中,在步骤3中,先确定一组合理的材料特性参数,然后在步骤4中,通过分别调整优化部位的厚度值,计算得到白车身的目标响应量数值,从而分析目标响应量对关键变量的灵敏度。

19、其中,在步骤4中,通过灵敏度分析确定每个目标响应量对应的设计变量;

20、灵敏度为目标响应量对单个关键变量的偏导数,即

21、其中,s为灵敏度,xi为关键变量,f(x)为受关键变量影响的目标响应量;

22、通过将计算得到的对应关键变量的灵敏度数值降序排列,分析得到每个目标响应量的设计变量。

23、其中,在步骤5中,对每个目标响应量的设计变量进行取样,从而获得试验设计中的设计点;进而针对每个设计点进行步骤1的仿真实验获得目标响应量的具体数值。

24、其中,在步骤6中,所建立的以白车身质量最小为优化目的的多目标优化模型的表达式为

25、

26、其中,m(xi)是受设计变量影响的质量函数,而xi表示设计变量,ximin和ximax分别为设计变量的最小值和最大值。

27、(三)有益效果

28、与现有的仅考虑单一结构几何参数或材料特性的优化方法相比,本发明具有以下技术效果:

29、(1)根据白车身应力分布,在白车身不同位置选择不同力学特性的材料,从而实现以材料性能与拓扑结构几何参数共同作为优化的变量,为白车身轻量化提供更宽的设计余度。

30、(2)结合cae技术、有限元模拟、试验设计方法、优化算法等多种设计和建模技术,实现同时优化车身材料和结构的两个目标。

- 还没有人留言评论。精彩留言会获得点赞!