一种爪式转子、端面型线绘制方法及真空泵与流程

本发明涉及真空泵设备,具体而言,涉及一种爪式转子、端面型线绘制方法及真空泵。

背景技术:

1、在半导体、光伏及集成电路等领域中,其生产过程通常会产生有毒废气,对于废气的处理通常需要采用密闭容器进行,目前通常采用真空泵进行处理。

2、然而现有的真空泵由于设计不合理,其转子在运动过程中无法完全啮合,因而影响真空泵的密封性能。

技术实现思路

1、本发明提供了一种爪式转子、端面型线绘制方法及真空泵,其能够解决两个转子在转动过程中转子不能严密啮合的问题。

2、本发明的实施例可以这样实现:

3、第一方面,本发明提供一种爪式转子,包括端面型线相同且旋向相反的第一转子和第二转子;

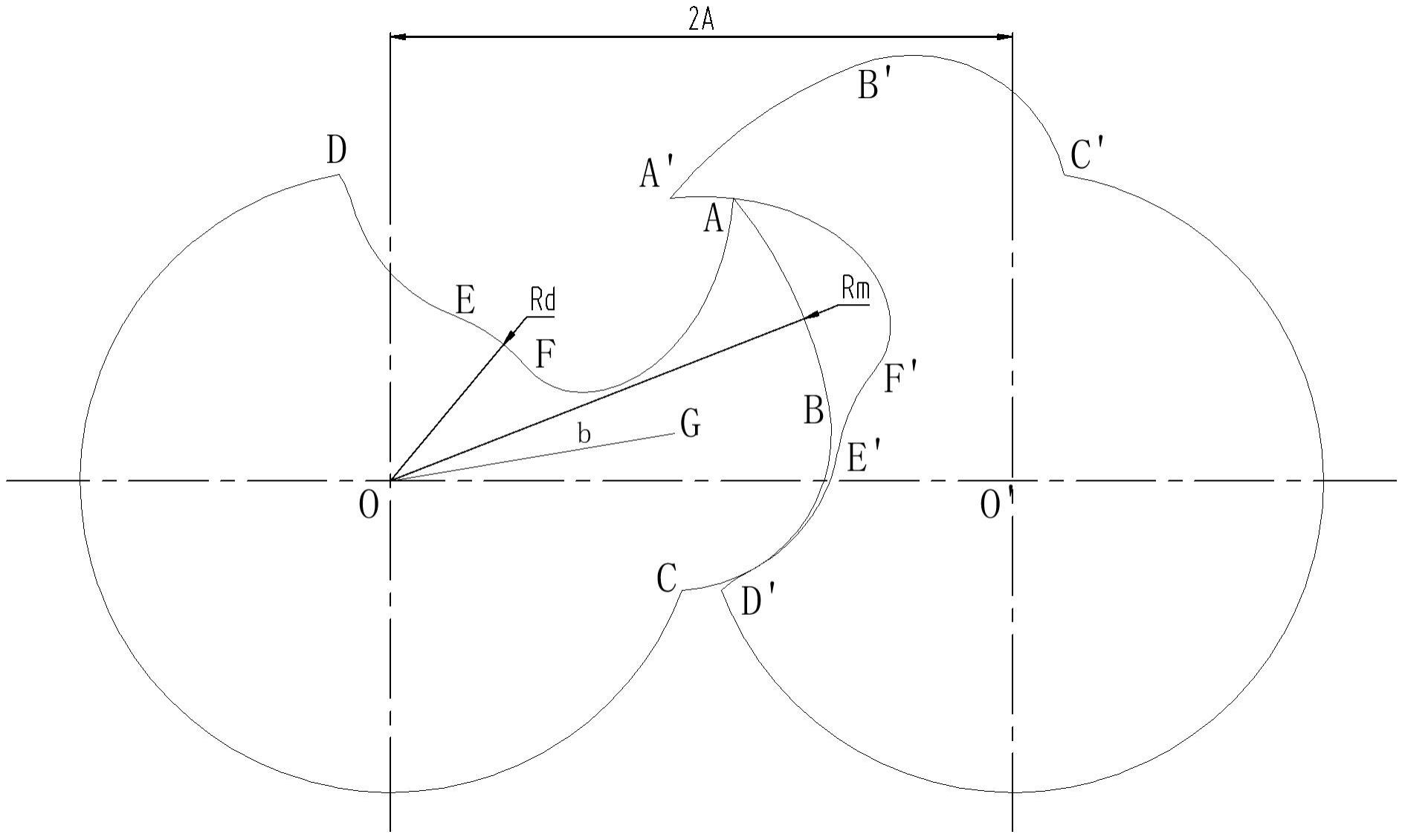

4、所述第一转子的端面型线包括依次首尾连接的齿顶圆圆弧段ab、叶峰圆弧段bc、截圆圆弧段cd、圆弧包络线de、齿根圆圆弧段ef以及摆线fa;

5、所述第二转子的端面型线包括依次首尾连接的齿顶圆圆弧段a’b’、叶峰圆弧段b’c’、截圆圆弧段c’d’、圆弧包络线d’e’、齿根圆圆弧段e’f’以及摆线f’a’;

6、在所述第一转子和所述第二转子转动啮合的过程中,所述齿顶圆圆弧段ab与齿根圆圆弧段e’f’啮合,所述齿顶圆圆弧段ab与所述摆线fa的交点a与所述摆线f’a’啮合,所述叶峰圆弧段bc与所述圆弧包络线d’e’啮合;

7、所述叶峰圆弧段bc的参数方程为:

8、b=(rm^2-a^2)/(2×(rm-a×cos(π/2z)));

9、r=rm-b;

10、其中,以所述齿顶圆圆弧段ab、所述截圆圆弧段cd以及所述齿根圆圆弧段ef共同的圆心为所述第一转子的中心,并以所述第一转子的中心为坐标原点建立直角坐标系,b为所述叶峰圆弧段bc的圆心到所述第一转子中心的距离,r为所述叶峰圆弧段bc的半径,rm为所述齿顶圆圆弧段ab的半径,z为转子叶数,a为两个转子的中心距的一半。

11、在上述实施例中,通过合理设计依次首尾连接的齿顶圆圆弧段ab、叶峰圆弧段bc、截圆圆弧段cd、圆弧包络线de、齿根圆圆弧段ef以及摆线fa,并且由于第一转子和第二转子的端面型线相同且旋向相反,因此在两个转子转动过程中使得齿顶圆圆弧段ab与齿根圆圆弧段e’f’啮合,齿顶圆圆弧段ab与摆线fa的交点a与摆线f’a’啮合,叶峰圆弧段bc与圆弧包络线d’e’啮合,从而确保两个转子的端面型线的每一段在转动过程中均能够严密啮合;不仅实现型线的对称性以及第一转子和第二转子的结构一致性,还能提高第一转子和第二转子匹配啮合程度,还能使得两个转子在工作中能够严密啮合,确保密封性能,高效运输被抽的气体,因而显著提高了加工效率及性能,并且降低了加工成本;

12、通过转子叶数、叶峰圆弧段bc的圆心到第一转子中心的距离、齿顶圆圆弧段ab的半径及两个转子的中心距,以第一转子的中心即齿顶圆圆弧段ab的圆心建立直角坐标系,根据叶峰圆弧段bc的参数方程,即可确立叶峰圆弧段bc的线型。

13、在可选的实施方式中,所述圆弧包络线de的参数方程为:

14、x=2×a×cos(t)-b×cos(2×t)-r×(a×cos(t)+b×cos(2×t))/((a^2+b^2-2×a×b×cos(t))^(1/2));

15、y=2×a×sin(t)-b×sin(2×t)+r×(b×sin(2×t)+a×sin(t))/((a^2+b^2+2×a×b×cos(t))^(1/2));

16、其中,t为变量。

17、在上述实施例中,继续依据上述相关参数,并根据圆弧包络线de的参数方程,连续输入变量t即可确立圆弧包络线de的线型。

18、在可选的实施方式中,所述t的取值范围为0≤t≤π/(2×z)。

19、在上述实施例中,根据t的取值范围,以此确立圆弧包络线de具体线段。通过将t的取值范围限定在0~π/(2×z)之间,以此形成的圆弧包络线de及端面型线可避免转子在转动过程中在此处形成尖点现象,因而提升第一转子和第二转子的啮合性和密封性。

20、在可选的实施方式中,所述摆线fa的参数方程为:

21、x=rm×sin(2×t)-2a×sin(t);

22、y=2a×cos(t)-rm×cos(2×t);

23、其中,以所述齿顶圆圆弧段ab、所述截圆圆弧段cd以及所述齿根圆圆弧段ef共同的圆心为所述第一转子的中心,以所述第一转子的中心为坐标原点建立直角坐标系,rm为所述齿顶圆圆弧段ab的半径,a为两个转子的中心距的一半。

24、在上述实施例中,依据齿顶圆圆弧段ab的半径及第一转子和第二转子的中心的间距,并根据摆线fa的参数方程即可确立摆线fa的线型。

25、在可选的实施方式中,所述t的取值范围为0≤t≤arccos(2a/(2×rm))。

26、在上述实施例中,根据t的取值范围,以此确立摆线fa具体线段。通过将t的取值范围限定在0~arccos(2a/(2×rm))之间,以此形成的摆线fa及端面型线可避免转子在转动过程中在此处形成尖点现象,因而提升第一转子和第二转子的啮合性和密封性。

27、在可选的实施方式中,所述齿顶圆圆弧段ab的半径为rm,所述齿根圆圆弧段ef的半径为rd,所述截圆圆弧段cd的半径为两个转子的中心距的一半,其中,rd<a<rm,a为两个所述转子的中心距的一半。

28、在上述实施例中,以rm和rd为半径,可分别确立齿顶圆圆弧段ab和齿根圆圆弧段ef的所在圆,再通过其所在圆与叶峰圆弧段bc、圆弧包络线de及摆线fa的线型即可确立齿顶圆圆弧段ab和齿根圆圆弧段ef。

29、在可选的实施方式中,rm+rd=2a。

30、在上述实施例中,以第一转子的中心建立直角坐标系,使截圆圆弧段cd的圆心为坐标原点,并以两个转子中心距的一半为半径即可确立截圆圆弧段cd的所在圆,再通过其所在圆与圆弧包络线de及叶峰圆弧段bc即可确定截圆圆弧段cd。

31、第二方面,本发明提供一种端面型线绘制方法,用于绘制如前述实施方式任一项所述的爪式转子的端面型线,所述端面型线绘制方法包括:

32、以rm为半径绘制齿顶圆,以rd为半径绘制齿根圆,其中,所述齿顶圆和所述齿根圆的圆心相同,并以所述齿顶圆和所述齿根圆的圆心为坐标原点建立直角坐标系;

33、依据参数方程依次绘制圆弧包络线、叶峰圆及摆线;

34、以所述齿顶圆、所述齿根圆、所述圆弧包络线、所述叶峰圆及所述摆线的相交点为裁切点对上述多个线型进行裁切,以形成依次首尾连接的齿顶圆圆弧段ab、叶峰圆弧段bc、截圆圆弧段cd、圆弧包络线de、齿根圆圆弧段ef以及摆线fa。

35、在上述实施例中,通过上述步骤绘制出完整的端面型线,整个线型均采用全参数化设计,方便加工,并以此绘制的端面型线所形成的第一转子和第二转子能够自啮合,其面积利用系数高,显著提高了真空泵的工作效率和工作性能。

36、第三方面,本发明提供一种真空泵,包括如前述实施方式任一项所述的爪式转子。

37、本发明实施例提供的爪式转子、端面型线绘制方法及真空泵的有益效果包括:第一转子和第二转子的端面型线相同且旋向相反,以实现型线的对称性以及第一转子和第二转子的结构一致性,通过将叶峰圆弧段bc的线型设计为符合公式为b=(rm^2-a^2)/(2×(rm-a×cos(π/2z)))、r=rm-b的线型,使得第一转子和第二转子的型线设计更加合理,能够确保第一转子和第二转子在转动过程中的啮合程度,尤其提高转子对应的叶峰圆弧段bc的啮合程度,从而使得两个转子在工作中能够严密啮合,显著提高了加工效率及性能,并且降低了加工成本。

- 还没有人留言评论。精彩留言会获得点赞!