一种基于COMSOL计算激光增材速度流场与温度场的方法

本发明涉及先进制造领域,具体而言,涉及一种基于comsol计算模拟激光增材速度场与温度场的方法。

背景技术:

1、激光增材制造是一种先进的制造技术,其通过高能激光束将材料逐层熔化并堆积,以制造出具有复杂形状和结构的零件。然而,激光增材制造过程中涉及到的物理过程非常复杂,包括热传导、对流、热辐射等多个物理过程,其建模与仿真需要借助专业的计算流体动力学(cfd)软件。comsol multiphysics是一种强大的多物理场仿真软件,其可以模拟各种复杂的物理现象,包括激光传输、流体流动、热传导、化学反应等。在激光增材制造过程中,利用comsol multiphysics可以对激光传输、材料熔化、流体流动等物理过程进行详细的模拟,从而优化工艺参数、提高制造精度和质量。现有技术中,虽然有一些关于激光增材制造的仿真研究,但大多数研究只考虑了简单的物理过程,或者只针对某种特定的材料和工艺条件进行仿真,无法提供通用的计算方法和模型。此外,现有的仿真研究通常忽略了制造过程中材料的相变和非线性光学效应等复杂物理现象,导致仿真的准确性和可靠性无法得到保证。针对现有技术的不足,本发明提出了一种利用comsol计算模拟激光增材的速度场与温度场的方法,该方法可以综合考虑激光增材制造过程中的各种复杂物理现象,包括热传导、对流、热辐射、材料相变和非线性光学效应等,从而为激光增材制造的优化设计和质量控制提供可靠的依据和技术支持。

技术实现思路

1、本发明的目的在于提供一种基于comsol计算模拟激光增材速度场与温度场的方法,包括s1:基于comsol构建流体传热、层流和动网格瞬态模型,进行激光加热流体多物理场耦合;s2:确定仿真过程中的仿真参数;s3:确定增材过程中的材料属性;激光在所述区域中按照指定方向进行增材移动;s4:构建激光增材几何模型,并确定几何模型的自由变形、两侧边界、底面边界条件和流体力学边界条件;s5:基于几何模型所涉及的物理场,对几何模型进行网格划分,并计算节点参数;s6:根据节点参数,分析激光作用在指定区域上的熔覆层的速度场分布和温度场分布。

2、进一步的,所述激光增材瞬态模型为三维多物理场模型,用于模拟激光增材产生的温度场和流场的变化。

3、进一步的,进行激光加热流体多物理场耦合的表达式包括:

4、表面生长和激光方程表达式:

5、sg=exp(-2\ast ((x-v\ast t+8[mm]{)}^{2}+{y}^{2})/r\_ spo{t}^{2}\, \, \, \, \, \, \, \, \, \, (1)

6、p1=((2\ast a\ast p\_ laser)/(pi\ast r\_ spo{t}^{2}))\ast exp(-(2\ast ((x-v\ast t+8[mm]{)}^{2}+{y}^{2}))/r\_ spo{t}^{2})\, \, \, \, \, \, \, \, \, \, (2)

7、其中a:激光吸收系数;p_laser: 激光功率;pi: 圆周率;r_spot: 激光光斑半径;v: 流体速度;t: 时间。

8、质量、动量及能量守恒方程:

9、\rho \frac {\partial u} {\partial t}+\rho (u\cdot nabla)u=nabla\cdot [\rho i+\mu (nabla\cdot u+(nabla\cdot u{)}^{t})]+f+\rho g\, \, \, \, \, \, \, \, \, \, (3)

10、

11、

12、其中u为流体的流速,p为压力,i为单位矩阵,μ为动态黏度,g为重力加速度,f为体积力,t为温度,cp为比热容,k为热导率,q为热源。上标t表示矩阵的转置,nabla表示▽,梯度符号。

13、进一步的,所述仿真参数包括激光强度、激光功率和光斑半径。

14、进一步的,所述固体粉末的材料属性包括熔化温度、动力黏度、凝固潜热、导热系数、比热容、密度、膨胀系数。

15、进一步的,所述的几何模型1的尺寸长为20mm,宽为10mm,高为6mm,且其位置坐标为x-10、y0、z-6;另一所述几何模型2的尺寸长为20mm,宽为5mm,高为0.5mm,且其位置坐标为x10、y0、z-0.5。这两个几何模型通过差集运算形成了一个联合体。

16、进一步的,所述温度场边界条件与激光热源相关。

17、进一步的,所述网格划分为四面体网格划分。

18、本发明实施例的技术方案至少具有如下优点和有益效果:

19、本发明采用comsol构建了流体传热、层流及动网格瞬态模型,以实现激光加热流体多物理场耦合分析。相较于其他仿真软件,comsol不受物理场和耦合形式的限制,且无需设置假设条件或编译接口程序,使得实现更为简便。此外,由于底层同时计算,可确保耦合问题的计算精度。本发明的计算方法简单快捷,通用性强,可操作性强,且计算误差小,因此适用于计算激光在不同流场中传输时的流态和温度变化。

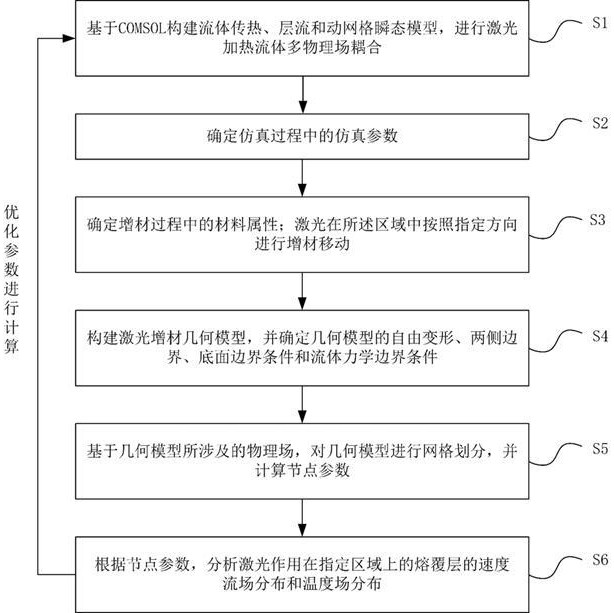

20、图1为本发明一些实施例提供的一种基于comsol计算激光传输的流场与温度场的方法的示例性流程图;

21、图2为本发明一些实施例提供的几何模型的示例性示意图;

22、图3为本发明一些实施例提供的四面体网格划分的示例性示意图;

23、图4为本发明一些实施例提供的速度场示例性示意图;

24、图5为本发明一些实施例提供的温度场示例性示意图。

25、为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本发明实施例的组件可以以各种不同的配置来布置和设计。

26、图1为本发明一些实施例提供的一种基于comsol计算激光增材产生熔覆层的流场与温度场的方法的示例性流程图。如图1所示,计算激光增材的流场与温度场的方法包括以下步骤:

27、s1:基于comsol构建流体传热、层流和动网格瞬态模型,进行激光加热流体多物理场耦合。

28、在一些实施例中,可以通过软件构建流体传热、层流和动网格瞬态模型。并在全局中增加参数,定义激光功率模型。设置激光功率2000w,光斑半径1.5mm。

29、在一些实施例中,所述激光增材瞬态模型为三维多物理场模型,用于模拟流场吸收激光能量后的温度场和流态变化。

30、在一些实施例中,进行激光加热流体多物理场耦合的表达式包括:

31、表面生长和激光方程表达式:

32、sg=exp(-2\ast ((x-v\ast t+8[mm]{)}^{2}+{y}^{2})/r\_ spo{t}^{2}\, \, \, \, \, \, \, \, \, \, (6)

33、p1=((2\ast a\ast p\_ laser)/(pi\ast r\_ spo{t}^{2}))\ast exp(-(2\ast ((x-v\ast t+8[mm]{)}^{2}+{y}^{2}))/r\_ spo{t}^{2}\, \, \, \, \, \, \, \, \, \, (7)

34、其中a:激光吸收系数;p_laser: 激光功率;pi: 圆周率;r_spot: 激光光斑半径;v: 流体速度;t: 时间。

35、质量、动量及能量守恒方程:

36、\rho \frac {\partial u} {\partial t}+\rho (u\cdot nabla)u=nabla\cdot [-\rho i+\mu (nabla\cdot u+(nabla\cdot u{)}^{t})]+f+\rho g\, \, \, \, \, \, \, \, \, \, (8)

37、

38、

39、其中u为流体的流速,p为压力,i为单位矩阵,μ为动态黏度,g为重力加速度,f为体积力,t为温度,cp为比热容,k为热导率,q为热源,上标t表示矩阵的转置,nabla表示▽,梯度符号。

40、 s2:确定仿真过程中的仿真参数。

41、在一些实施例中,所述仿真参数包括激光功率p_laser和光斑半径r_spot、粉末半径,激光移动速度。可以对不同激光功率和激光移动速度进行模拟。例如,激光功率为1.6kw~2.4kw,激光移动速度2mm/s~6mm/s。

42、s3:确定激光增材过程中的材料属性。

43、在一些实施例中,所述气体的材料属性包括动力黏度、导热系数、比热容、熔化温度。

44、在仿真过程中,引入了阶跃函数,以加快收敛速度。此外,阶跃函数在处理一些特定的边界条件或载荷时也有应用。例如,可以通过平滑后的阶跃函数来修改边界条件或载荷,以达到特定的模拟效果。其表达式为。

45、。

46、其中t为时间参数,t0为阶跃发生的时刻。该函数在t<t0时取值为0,在t≥t0时取值为1,表示在t0时刻发生了一个阶跃变化。图形上表现为一条在t0时刻从0跃变为1的水平直线。

47、在仿真过程中,考虑到材料的导热系数会随温度不断变化,将阶跃函数与变化的导热系数建立一个表达式,其表达式为:

48、

49、其中k为最终导热系数,s1为阶跃函数,k1为基体材料导热系数,k2为粉末材料导热系数。

50、在仿真过程中,考虑到材料的比热容会随温度不断变化,将阶跃函数与变化的比热容建立一个表达式,其表达式为:

51、

52、其中cp为最终比热容,s1为阶跃函数,cp1为基体材料比热容,cp2为粉末材料比热容。

53、在仿真过程中,考虑到材料的密度会随温度不断变化,将阶跃函数与变化的比密度建立一个表达式,其表达式为:

54、

55、其中rho为最终密度,s1为阶跃函数,rho1为基体材料密度,rho2为粉末材料密度。

56、s4:构建激光增材几何模型,并确定所述并确定几何模型的自由变形、两侧边界、底面边界条件和流体力学边界条件。

57、如图2所示,在一些实施例中,所述的几何模型1的尺寸长为20mm,宽为10mm,高为6mm,且其位置坐标为x-10、y0、z-6;另一所述几何模型2的尺寸长为20mm,宽为5mm,高为0.5mm,且其位置坐标为x10、y0、z-0.5。这两个几何模型通过差集运算形成了一个联合体。

58、s5:基于所述几何模型所涉及的物理场,对所述几何模型进行网格划分,并计算节点参数。

59、s6:根据所述节点参数,分析激光在所述边界区域的流场分布和温度场分布。

60、在一些实施例中,可以设置最大路径长度110mm,单步长1mm,并在结果中查看流场和温度场数据。

61、以上仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 还没有人留言评论。精彩留言会获得点赞!