一种自卸车车厢参数化建模方法及系统与流程

本发明涉及一种自卸车领域,具体涉及一种自卸车车厢参数化建模方法及系统。

背景技术:

1、自卸车车厢现目前主要分为矩形和u形两种自卸车类型,而同一类型间的车厢种类主要差异为内空尺寸差异(车厢内部载货空间的长、宽、高),不同内空长度、宽度、高度排列组合出几百种车型,而不同研发工程师又有不同的设计思路,导致产品差异化严重,产品种类繁多,零部件模块化困难。

2、现有建模方法如:公开号为cn 112668106 a的一种载货汽车车厢参数化建模方法,包括以下步骤:第一步:在车厢上建立坐标系、第二步:将车厢划分为五个模块、第三步:参数的选定,根据待设计车型的车型开发任务选择适配性能标准的车厢模板,使用车厢模板中的零部件尺寸调整参数作为待设计车型的零部件尺寸调整参数。但是该方法通过零件本身的位置信息进行装配,没有搭建零件与零件之间的关联关系,若不同车型时会出现位置信息参数变化,导致识别成两个零件。且各种零部件的配置还是需要人工操作选择进行,不能实现全自动化,工作效率低。同时人工选取时还存在零件选取错误的情况,从而导致根据该建模制造出的车厢产品有一定问题。

技术实现思路

1、本发明的目的是提供一种自卸车车厢参数化建模方法及系统,实现全自动建模控制,提高工作效率。

2、为了实现上述目的之一,本发明采用如下技术方案:

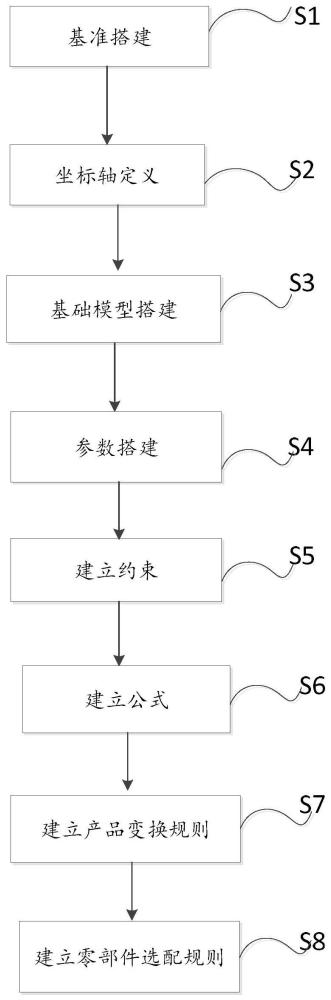

3、一种自卸车车厢参数化建模方法,将车厢总成分为:底板总成、边板总成、后栏板总成、前板总成、车厢总成散件五大模块,步骤如下:

4、s1:基准搭建:建立参数参照基准part:d01(空间坐标(0、0、0)),并将其空间坐标固定;

5、s2:坐标轴定义:以车厢总成底板下平面与车厢总成翻转轴线相交点为(0、0、0)基准坐标点,由基准坐标点出发往后栏板总成方向为x轴正方向、基准坐标点出发往车厢总成内空开口方向为z轴正方向、基准坐标点出发沿车厢宽度方向为y轴方向,其中面向前板总成右手方向为y轴正方向;

6、s3:基础模型搭建:按上述基准进行模型搭建,每个零件搭建过程中必须由零件几何体、参数过程、测量三部分构成,且相同零件只先搭建一个、零件搭建过程不允许出现外部参考;

7、s4:参数搭建:根据产品类型规则、产品选装明细、客户需求、产品公告确定参数;

8、s5:建立约束:为确定零件在系统中空间位置,将所有零件与基准part:d01建立全约束关系(x/y/z轴全约束,保证自由度为0);

9、s6:建立公式:将零件的尺寸属性、步骤s5中零件约束与步骤s4中参数根据自卸车产品设计计算规则建立公式关系;

10、s7:建立产品变换规则:通过条件判断语句建立变换规则,使步骤4中参数和变换规则关联,通过调整参数来调动变换规则运行实现零件尺寸属性和零件约束变换;

11、s8:建立零部件选配规则:通过条件判断语句建立控制零部件激活/取消激活状态,通过步骤4中建立的参数来调用选配规则,使其达到通过参数选择调用规则达到零部件选配目的。

12、进一步地,还包括:s9.零件属性添加:通过catvbs宏文件遍历模型所有零件,提取步骤3中零件测量内容,并将其自动添加到零件属性中。

13、进一步地,所述步骤s4参数搭建,具体包括:

14、底板总成参数包括:底板长度、底板宽度、后悬尺寸、内纵梁间距、外纵梁间距、底板大板厚度、后横梁宽度、前横梁宽度、前后预留间距、支座数量、翻转座控制、中横梁厚度、边横梁厚度、稳定支架选装、翻转座总成选装、横梁前段数量、第一横筋控制、第二横筋控制、第一翻转支撑纵梁控制、第二翻转支撑纵梁控制、横筋后端数量、翻转横梁宽度、横筋数量;

15、边板总成参数包括:边板长度、边板高度、边板厚度、后悬尺寸、副车架高度、底板内纵梁高度、底板大板厚度、整车高度、前立柱宽度、后立柱宽度、竖筋宽度、护板长度、后栏板大板厚度、边板加强梁数量、边板加强梁间距、边板下吊尺寸;

16、后栏板总成参数包括:后栏板宽度、后栏板高度、后栏板大板厚度、左右边框宽度、上下边框宽度、横竖筋形式、后悬、中间横筋宽度、中间竖筋宽度、竖筋间隔距离、边框高度;

17、前板总成参数包括:前板宽度、前板高度、前板大板厚度、遮阳板长度、底板纵梁高度、副车架高度、整车高度、帽檐上段折弯宽度、举升缸支板类型,前板大板距底板距离、底盘车架高度;

18、车厢总成散件参数包括:内空长度、内空宽度、后悬、前板大板厚度、内空高度、边板大板厚度、后栏板大板厚度,全为可调节参数。

19、进一步地,所述底板总成参数中,其中后台参数分别为:第一横筋控制、第二横筋控制、第一翻转支撑纵梁控制、第二翻转支撑纵梁控制、翻转横梁宽度、横筋数量、横筋后端数量、横梁前段数量、翻转座控制;

20、其中可调节参数分别为:底板长度、底板宽度、后悬尺寸、内纵梁间距、外纵梁间距、底板大板厚度、后横梁宽度、前横梁宽度、前后预留间距、支座数量、中横梁厚度、边横梁厚度、稳定支架选装、翻转座总成选装。

21、进一步地,所述边板总成参数中,其中后台参数分别为:边板加强梁数量、边板加强梁间距、边板下吊尺寸;其中可调节参数分别为:边板长度、边板高度、边板厚度、后悬尺寸、副车架高度、底板内纵梁高度、底板大板厚度、整车高度、前立柱宽度、后立柱宽度、竖筋宽度、护板长度、后栏板大板厚度。

22、进一步地,所述后栏板总成参数中,其中后台参数分别为:后悬、中间横筋宽度、中间竖筋宽度、竖筋间隔距离、边框高度;其中可调节参数分别为:后栏板宽度、后栏板高度、后栏板大板厚度、左右边框宽度、上下边框宽度、横竖筋形式。

23、进一步地,所述前板总成参数中,其中后台参数为:前板大板距底板距离;

24、其中可调节参数分别为:前板宽度、前板高度、前板大板厚度、遮阳板长度、底板纵梁高度、副车架高度、整车高度、帽檐上段折弯宽度、举升缸支板类型、底盘车架高度。

25、进一步地,所述步骤s6建立公式分为三类,分别是:直接赋值类公式、普通计算赋值类公式、函数计算赋值类公式;

26、其中,所述直接赋值类公式是:将参数赋值给底板总成零件的对应尺寸属性,包括控制参数的直接赋值、空间位置的直接赋值和控制状态的直接赋值;

27、所述普通计算赋值类公式是:将多个参数赋值通过加减乘除的得到的计算结果赋值给零件对应属性;

28、所述函数计算赋值类公式是:部分零件尺寸属性值通过普通计算后还需要进行取整处理。

29、进一步地,所述步骤s7建立产品变换规则,包括:所述底板长度控制横筋数量规则、后悬控制翻转支撑纵梁形式规则、边板长度控制边板加强梁数量规则、前板大板厚度控制遮阳板厚度规则、前板大板厚度控制举升缸上支板形式规则。

30、为了实现上述目的之二,本发明采用如下技术方案:

31、一种自卸车车厢参数化建模系统,包括基础模型构建模块、参数搭建模块、建立约束模块、数据处理模块、产品变换规则建立模块、零部件选配规则建立模块;

32、所述基础模型构建模块:用于建立参数参照基准part:d01(空间坐标(0、0、0)),并将其空间坐标固定,搭建基准;以车厢总成底板下平面与车厢总成翻转轴线相交点为(0、0、0)基准坐标点,由基准坐标点出发往后栏板总成方向为x轴正方向、基准坐标点出发往车厢总成内空开口方向为z轴正方向、基准坐标点出发沿车厢宽度方向为y轴方向,其中面向前板总成右手方向为y轴正方向;按基准进行模型搭建,每个零件搭建过程中由零件几何体、参数过程、测量三部分构成,且相同零件只先搭建一个、零件搭建过程不允许出现外部参考;

33、参数搭建模块:用于根据产品类型规则、产品选装明细、客户需求、产品公告确定参数;

34、建立约束模块:用于为确定零件在系统中空间位置,将所有零件与基准part:d01建立全约束关系(x/y/z轴全约束,保证自由度为0);

35、数据处理模块:用于建立公式,将零件的尺寸属性、步骤s5中零件约束与参数根据自卸车产品设计计算规则建立公式关系;

36、产品变换规则建立模块:通过条件判断语句建立变换规则,使参数和变换规则关联,通过调整参数来调动变换规则运行实现零件尺寸属性和零件约束变换;

37、零部件选配规则建立模块:通过条件判断语句建立控制零部件激活/取消激活状态,通过参数来调用选配规则,使其达到通过参数选择调用规则达到零部件选配目的。

38、本发明的有益效果是:

39、基准搭建不仅方便后续搭建规则来对零件空间位置进行参数化控制,而且在三维软件中一个零件本身的内部位置信息改变后,在软件中变更前和变更后的零件软件会识别成两个零件,不方便后续零件的管理。通过建立产品变换规则和建立零部件选配规则来自动确定选取零部件,提高了工作效率。同时也避免了人工搭建出现错误的情况发生。

- 还没有人留言评论。精彩留言会获得点赞!