一种激光焊接金属夹芯结构界面疲劳裂纹开裂的数值方法

本发明涉及激光焊接夹芯结构界面疲劳破坏、失效评估领域,具体涉及一种激光焊接金属夹芯结构界面疲劳裂纹开裂的数值方法。

背景技术:

1、激光焊接金属夹芯复合结构是一种由金属面板与夹芯层通过激光焊接而成的新型夹层结构,具有轻质、比刚度和比强度高、抗疲劳性能和抗冲击性能好等方面独特的优势,在航空、航天、飞机和汽车等工程领域得到了广泛的应用。

2、然而其固有缺点也是不可忽视的,其中最普遍、危害最严重的是夹层结构容易产生脱粘分层损伤。这种脱粘分层实际上就是界面裂纹的扩展和合并,这是由于金属夹芯结构固有的激光焊接加工工艺使其在焊趾处容易产生初始缺陷,在循环载荷的作用下,结构内部的缺陷逐渐演化为界面疲劳裂纹,并不断地扩展。然而界面处的疲劳损伤难以发现,导致金属夹芯结构的破坏具有不可预知性。脱粘分层损伤使得结构完整性遭到严重破坏,结构的抗弯能力、抗剪切能力显著下降,从而对船舶结构安全造成威胁。

3、针对金属夹芯结构界面强度问题,国内外学者开展了相关的试验研究工作,但夹芯结构制备工艺较为复杂,试验具有花费高、耗时长以及结果普适性不强等问题,故基于内聚力模型理论的数值模拟方法已发展为界面强度评估的重要手段。陈其中基于内聚力模型分析了气波机钎焊接头界面峰值载荷。黄舜建立了新旧混凝土随机骨料几何模型,通过内聚力单元模拟粗糙界面的力学行为,分析了界面的剪切性能。肖潇利用内聚力模型和hashin失效准则对胶粘剂和碳纤维增强树脂复合材料层合板进行接头的试验模拟,分析了拉伸损伤和胶接接头不同部位刚度退化特点。当前大部分研究,一方面只是进行了单调加载下结构界面静强度数值分析,针对循环载荷作用下的界面疲劳裂纹扩展以及结构疲劳失效问题,目前相应的疲劳损伤内聚力模型理论并不完善,并且现有商用有限元软件也未内嵌相关算法。另一方面,很多研究并没有考虑裂纹萌生阶段。同时,学者大多应用内聚力模型理论模拟复合材料的脱层问题,应用于激光焊接的金属夹芯结构领域的相关研究较少。

4、因此,针对激光焊接的金属夹芯板,准确定位结构内部缺陷的位置,并对含脱粘界面夹芯结构在循环载荷下的疲劳强度进行预报,以及分析脱粘界面裂纹的萌生及扩展过程,这对认识金属夹芯结构的损毁机制、保证金属夹芯复合结构的安全性和可靠性有很大帮助,具有重要的工程意义。

技术实现思路

1、针对上述问题,本发明提供一种激光焊接金属夹芯结构界面疲劳裂纹开裂的数值方法,用于解决现有技术中存在的问题,能够通过数值模拟完成激光焊接金属夹芯板的界面疲劳强度分析,实现金属夹芯复合结构界面裂纹萌生与扩展寿命的有效评估,具有较高的准确性,有效达到降低金属夹芯结构使用安全隐患的目的。

2、为了实现上述目的,本发明采用的技术方案是:

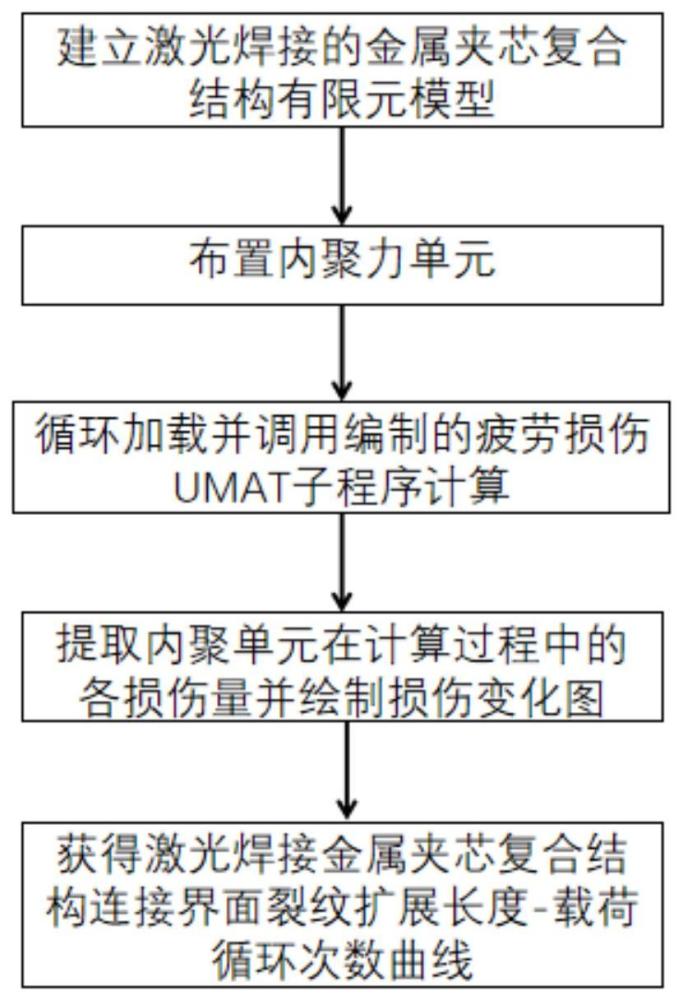

3、一种激光焊接金属夹芯结构界面疲劳裂纹开裂的数值方法,包括以下步骤:

4、s1、建立激光焊接金属夹芯复合结构的有限元模型;

5、s2、在连接界面处布置内聚力单元;

6、s3、施加疲劳载荷,并对内聚力单元调用编制的疲劳损伤umat子程序计算;

7、s4、提取内聚力单元在计算过程中的各损伤变量并绘制损伤曲线图;

8、s5、提取金属夹芯复合结构在疲劳加载过程中的裂纹长度,绘制出疲劳裂纹长度-载荷循环次数曲线。

9、s1具体包括以下步骤:

10、s11、几何模型的建立:利用有限元软件abaqus完成金属夹芯复合结构三维实体模型的建立;

11、s12、激光焊缝的模拟:由于激光焊接金属夹芯复合结构中存在焊接缺陷,导致焊缝处会产生明显的应力集中现象,为获得焊缝处真实的应力分布状态,在金属夹芯复合结构的芯层与上下面板相接处采用圆孔来模拟激光焊接缺陷;

12、s13、网格的划分:为保证计算精度,焊缝圆孔沿周向划分网格,金属夹芯复合结构有限元模型整体设置同一网格密度。网格采用沿金属夹芯复合结构厚度方向的扫略技术生成,单元类型为3维8节点6面体减缩积分单元(c3d8r);

13、s14、边界条件的设定:根据金属夹芯复合结构的实际应用载况,限制其相应的自由度。

14、s2具体包括以下步骤:

15、s21、铺设内聚力单元:当金属夹芯复合结构承受疲劳载荷时,裂纹往往会在金属夹芯复合结构连接界面处萌生,将焊接缺陷处视为内聚力区,在此处布置零厚度内聚力单元;

16、s22、材料参数的赋予:分别定义非内聚力区的弹性模量、泊松比以及内聚力区的计算厚度、损伤起始位移、损伤临界应力等参数,并将材料属性分别赋予相应的结构部位。

17、s3具体包括以下步骤:

18、s31、施加载荷:金属夹芯复合结构承受循环载荷,确定载荷的大小、频率及载荷比并施加到模型上;

19、s32、调用子程序后求解:abaqus提供给用户部分单调内聚力模型作为材料属性,但并不包含循环内聚力模型。用fortran语言编制双线性循环内聚力模型umat子程序,循环内聚力模型通过在其表达式中引入载荷历程变量,能够对循环载荷产生的损伤进行累积,通过对每次循环过程的疲劳损伤状态变量dc的更新,实现内聚力模型在循环加载过程中刚度的退化,最终内聚力单元达到失效状态,即裂纹萌生并扩展。

20、其中:

21、单调内聚力模型定义的损伤状态变量d的表达式为:

22、

23、式中,为界面的失效位移,δm为加载阶段所达到的最大分离位移值,为损伤起始临界位移。

24、单调内聚力模型无法考虑疲劳损伤的影响,模型的损伤状态不受加卸载历程的影响。子程序在此基础上考虑疲劳损伤的影响,改变单调内聚力模型的损伤状态变量的表达式,使表达式中包含载荷历程变量,从而对等幅循环载荷产生的损伤进行累积,以此实现内聚力模型刚度的退化,使得内聚力模型在一定次数的循环载荷作用下失效破坏。循环内聚力模型的疲劳损伤模型如下:

25、

26、式中,循环内聚力模型的损伤状态变量,为应变增量,δσ为缩放系数,为牵引力,σmax为当前内聚力强度,σmax·0为初始内聚力强度,δf为失效位移,h为阶跃函数,δ0为特征距离。

27、根据损伤力学基本理论,循环内聚力模型中的疲劳损伤模型的定义需满足每次载荷循环过程中,只有分离位移大于指定的某一值时,损伤才开始累积;每次载荷循环过程中的损伤累积量与分离位移的增加量有关,上式中明确了即为内聚力模型的疲劳损伤累积定义了一个阈值,使得循环内聚力模型更加符合实际物理意义。

28、以此为思路编制的循环内聚力模型子程序在有限元软件中的计算流程如下:

29、在abaqus中调用umat循环内聚力子程序,程序自动完成以下计算。首先进行单元类型的判断,对于非内聚力区,由abaqus主程序自动进行应力计算。对于内聚力单元,再次判断是否发生卸载,若未卸载,根据简单加载的本构关系,计算单调内聚力模型的损伤状态变量d;若已发生卸载,则根据循环加载的本构关系,计算循环内聚力模型的损伤状态变量。计算完成后将损伤状态变量存储到状态变量数组,损伤累积,刚度退化,进入下一次增量步的迭代计算,直至内聚力单元失效。后根据子程序定义的状态变量提取损伤量进行损伤过程和疲劳寿命的分析。

30、s4具体包括以下步骤:

31、s41、分析模型损伤过程:观察循环载荷作用下金属夹芯复合结构内聚力单元的损伤分布,初步分析结构的裂纹萌生、扩展历程;

32、s42、绘制损伤变化曲线:通过umat子程序定义的状态变量提取内聚单元在计算过程中的总损伤,并绘制成曲线图;利用abaqus后处理,分析单元总损伤随时间的变化趋势及在疲劳载荷作用下的损伤累计过程。

33、s5具体内容为:

34、提取金属复合结构在疲劳加载过程中的裂纹长度,绘制出疲劳裂纹长度-载荷循环次数曲线(a-n曲线),得到界面裂纹萌生、扩展寿命和裂纹扩展速率,分析界面裂纹扩展进程。

35、本发明的有益效果:

36、本发明建立的连接界面疲劳裂纹开裂数值模拟方法,适用于疲劳载荷下金属夹芯复合结构连接界面脱粘模拟,实现金属夹芯复合结构连接界面裂纹萌生与扩展寿命的有效评估,具有广泛的适应性。

- 还没有人留言评论。精彩留言会获得点赞!