一种退役圆柱锂电池轮廓精确提取与位姿检测方法

本发明涉及图像处理,具体涉及一种退役圆柱锂电池轮廓精确提取与位姿检测方法。

背景技术:

0、技术背景

1、随着自动化和机器人技术的快速发展,机器视觉技术在工业自动化检测中的应用越来越广,其中在退役动力锂电池自动拆解中,利用机器视觉精确提取电池轮廓与位姿是实现自动回收利用的关键。

2、目前,退役圆柱锂电池轮廓提取与位姿检测方法中存在以下问题:首先圆柱锂电池表面金属外壳材料存在的不均匀漫反射导致图像成像质量不佳,并且退役圆柱锂电池表面存在的凹坑破损形变和腐蚀锈斑严重影响轮廓提取精度。其次在现有的边缘检测算法种,传统边缘检测方法由于对灰度值变化敏感,故难以去除电池形变和复杂背景图像的干扰。而基于深度学习的边缘检测方法需要大量注释好的图像用于模型训练且存在训练时间长、训练设备昂贵和模型通用性差等问题。同时为了确定拆解方向与位置,还需准确识别退役圆柱锂电池的正负极端位置,现有模板匹配方法只针对固定位姿下单一型号锂电池识别,当锂电池型号和位姿发生变化时其识别准确率也将随之降低。

技术实现思路

1、发明目的:本发明所要解决的技术问题是针对现有技术的不足,提出一种基于弗雷歇距离相似函数的轮廓精确提取和基于矩形度与边缘形态特征的位姿检测方法,具体实现是:首先基于lambert漫反射模型将圆柱锂电池灰度图像分为亮区、渐变区和暗区,通过形态学处理获得中间满足lambert漫反射模型亮区区域的xld轮廓,并对此轮廓扩展完成粗定位。进一步地提取粗定位图像、背景图像和电池模板图像的灰度分布曲线,通过线相似度匹配的弗雷歇距离算法计算粗定位图像内像素带灰度分布曲线与各模板曲线相似度,并根据相似度大小对各像素带分类进而完成轮廓精确提取。最后根据圆柱锂电池两端形态特征,提出一种基于矩形度和边缘轮廓特征判别算法识别圆柱锂电池正负极,实现不同类型圆柱锂电池在任意位置下的位姿检测。相比于已有的轮廓提取与位姿检测方法,本发明在光强变化和圆柱锂电池外壳出现形变和腐蚀锈斑情况下,依然能准确提取出电池的轮廓和位姿信息,表明该方法具有良好的稳定性和鲁棒性,并且该方法对于不同类型和位姿下的圆柱锂电池均有较高的识别精度。

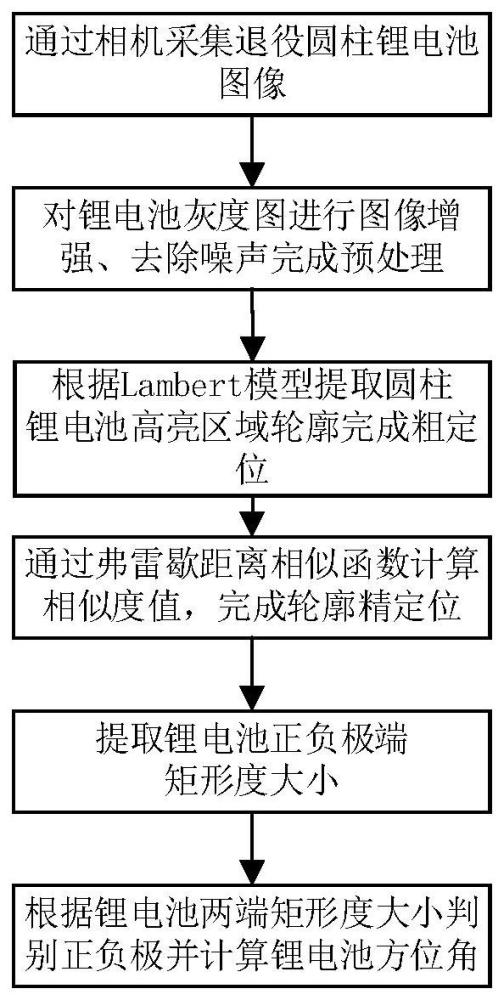

2、为了达成上述目的,本发明实施例提出了一种退役圆柱锂电池轮廓精确提取与位姿检测方法,包括以下步骤:

3、步骤1,通过相机采集退役圆柱锂电池图像;

4、步骤2,对锂电池灰度图进行图像增强、去除噪声完成预处理;

5、步骤3,根据lambert模型提取圆柱锂电池高亮区域轮廓完成粗定位;

6、步骤4,通过弗雷歇距离相似函数计算相似度值,完成轮廓精定位;

7、步骤5,提取锂电池正负极端矩形度大小;

8、步骤6,根据锂电池两端矩形度大小判别正负极并计算锂电池方位角;

9、步骤2中对锂电池灰度图进行图像增强为对采集到的锂电池图像通过直方图均衡化方法处理,并采取中值滤波的方式去除噪声完成预处理;

10、步骤3中根据lambert模型提取圆柱锂电池高亮区域完成粗定位方法包括:

11、步骤3-1:根据lambert模型按式(1)计算圆柱锂电池测量点a(u,v)处的反射光强ild:

12、

13、其中,kd为材质的反射系数,il是入射光强,α为入射光方向与入射点表面法向的夹角,d为圆柱锂电池直径;

14、步骤3-2:按式(2-1)计算测量点a(u,v)位置灰度值g(u,v),然后按最大阈值gmax和最小阈值gmin分割出锂电池中间高亮区域的轮廓,如式(2-2)所示:

15、

16、gmin<=g<=gmax (2-2)

17、式中,d为圆柱锂电池直径,η为比例系数,g表示阈值区域;

18、步骤3-3:对阈值分割的高亮区域轮廓沿锂电池直径方向扩展,轴线方向的轮廓长度不变,扩展系数k如式(3)所示:

19、

20、式中,d1、d3分别为相机图像平面上捕获的电池亮区和暗区像素尺寸;

21、步骤4中通过弗雷歇距离相似函数计算相似度值,完成轮廓精定位方法,具体包括:

22、步骤4-1:在锂电池粗定位图像内设定滑动窗口,并做滑动窗口内灰度分布曲线为待识别曲线,随后滑动窗口依次遍历粗定位图像内所有像素。其中设背景图像任意位置滑动窗口内灰度分布曲线为背景模板曲线,电池亮区和暗区任意位置滑动窗口内灰度分布曲线为电池亮区与暗区模板曲线。

23、步骤4-2:按式(4)计算待识别曲线p与模板曲线q之间的弗雷歇距离f(p,q),并按式(5)计算得到相似度数值r:

24、

25、

26、式中,d是曲线p、q上任意点α和β间欧式距离;

27、步骤4-3:按式(6)根据相似度大小将所有滑动窗口内判定为电池区域d的像素带qn输出,进而完成轮廓精确提取。

28、

29、式中,为待识别曲线相与背景模板曲线相似度值,为待识别曲线与圆柱锂电池亮区曲线相似度值,为待识别曲线与圆柱锂电池暗区曲线相似度值;

30、步骤4-1包括:

31、步骤4-1-1,所述滑动窗口,其特征为:其宽为1像素,长为锂电池粗定位轮廓长度。

32、步骤4-1-2,所述灰度分布曲线,其特征为:按式(7)提取像素灰度值,并以采样点为横坐标,灰度值为纵坐标拟合出灰度分布曲线l。

33、l={l′(1),l′(2),…,l′(i),…,l′(i)} (7)

34、式中:式中:l′(i)=(c′i,r′i),i为曲线l上的采样点的序号,i=1为起始采样点,i=i为末尾采样点,(c′i,r′i)为第i个采样点的坐标;

35、步骤5中提取锂电池正负极端矩形度大小方法为通过形态学操作将锂电池图像两端分割出来,按式(8)提取两端矩形度r大小。

36、

37、式中,s0是该物体的面积,smer是其最小外接矩形的面积;

38、步骤6中根据锂电池两端矩形度大小判别正负极并计算锂电池方位角方法为,以精定位轮廓长度的1/8设定锂电池两端roi(感兴趣区域),根据自适应阈值分割算法提取区域特征轮廓并计算矩形度大小,对比锂电池图像左右两端图像矩形度recl、recr,其中矩形度小的一端为锂电池正极端,矩形度值大的一端为负极端,最后按式(9)计算得到锂电池实际方位角β。

39、

40、式中,α为锂电池粗定位轮廓偏转角;

41、本发明的技术方案与现有技术相比,其显著的有益效果在于:

42、(1)、本发明实时性好,检测精度高。本发明可实时对退役圆柱锂电池轮廓和位姿进行精确提取与可视化呈现,并且可以与机器人拆解生产线完美融合,有效提升工厂破拆与回收效率。本发明基于机器视觉的退役圆柱锂电池轮廓精确提取与位姿检测方法实时获取退役圆柱锂电池准确的轮廓与位姿参数,实现了退役圆柱锂电池轮廓与位姿的自动化实时在线检测,并将检测结果以参数、图形等形式直观地进行可视化呈现。

43、(2)、本发明所述位姿检测方法具备一定的通用性,对于相似高反射圆柱物件而言,可在本发明基础上进行相应调整,从而达到所需效果。本发明基于弗雷歇距离相似度函数计算模板灰度曲线与粗定位图像灰度曲线的相似度大小,随后去除图像背景干扰完成轮廓精确提取。并根据待检测物体两端不同形态特征,通过基于矩形度和边缘轮廓特征的算法获得待检测物体的姿态信息,为后续各项操作提供精确的数据支撑。

44、(3)、本发明所述检测过程稳定可靠,不受环境因素的影响,效率高、稳定性高。能够充分满足实际退役圆柱锂电池拆解回收的需求,即在光强变化和圆柱锂电池外壳出现形变情况下,本发明方法依然能准确提取出圆柱锂电池轮廓和位姿,且可与机器人拆解生产线完美融合,方便操作人员对退役圆柱锂电池进行实时检测,并采取适当的修正方案,从而有效提升工厂生产效率。

- 还没有人留言评论。精彩留言会获得点赞!