伞状幕墙钢结构体系施工方法与流程

本发明涉及建筑工程。更具体地说,本发明涉及一种伞状幕墙钢结构体系施工方法。

背景技术:

1、随着建筑施工的需求不断的提高,对建筑施工的进度不断施压,在施工的过程中,易存在安全隐患,且快速的施工节奏,在施工后若出现安全问题,容易对施工方造成重大的经济损害和恶劣的社会影响。为了提高施工进度的安全管理和控制,采用bim技术结合vr技术和物联网技术,将施工项目转化为虚拟数据传输至vr设备中,不仅能够提前对施工成型后的模型进行查看,同时也能够对施工规范和规则进行提醒,获得最终的决定性方案,再将决定性方案从vr设备中导出,进行现实施工,同时利用物联网技术进行实时跟踪,全面掌握施工进程。如在申请公布号为cn111339601a的专利中公开了一种bim+vr的施工现场布置方法,其虽然公开了将bim与vr技术结合,但并不能对施工进展进行实时跟踪。

2、在建筑行业钢结构、异形伞状幕墙安装工程中,会遇到构件统计繁杂,各构件施工进度情况不明确、不形象直观,现场生产录入数据与后台数据模型难以实时联动等困难。现有技术中也还未出现将bim+vr+物联网的技术应用到伞状幕墙钢结构体系的施工中,且现有的vr设备比较笨重,长时间佩戴容易引起头部疲劳,且支撑带的松紧也不方便调节,影响使用效果。

技术实现思路

1、本发明的一个目的是提供一种伞状幕墙钢结构体系施工方法,实现一套制度流转整个施工过程,解决并优化了沟通不畅、阶段断层等的问题。

2、为了实现根据本发明的这些目的和其它优点,根据本发明的一个方面,本发明提供了伞状幕墙钢结构体系施工方法,包括以下步骤:

3、步骤一、针对伞状幕墙及钢结构建立基于bim技术的三维模型,并针对三维模型的细节进行核实更正,将钢结构构件模型的几何尺寸、形状、位置进行明确;

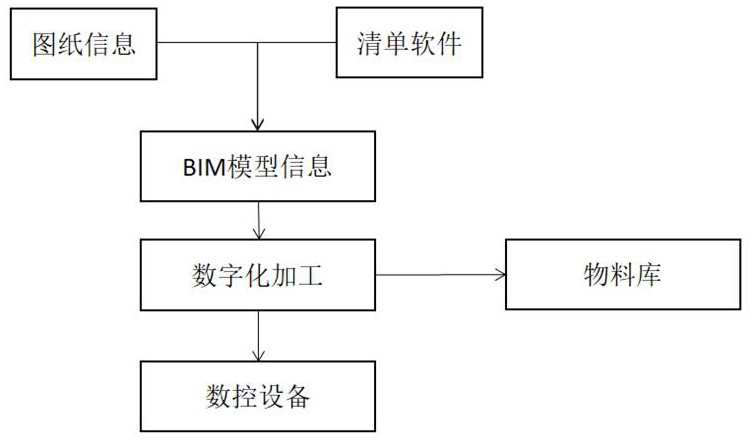

4、步骤二、结合三维模型,利用数控设备指导钢结构构件加工;

5、步骤三、针对伞状幕墙钢结构的施工工艺,将每步的操作要点脚本进行重新编排,与bim+vr交互模拟器连接,经彩排演练,锁定正确的施工工序,最终将完整的伞状幕墙钢结构体系施工流程通过vr交互技术进行模拟;

6、步骤四、基于物联网技术对伞状幕墙钢结构体系施工过程进行动态跟踪,实现各阶段动态协同化管理。

7、优选的是,所述步骤一中运用芬兰tekla软件进行电脑预拼装,在tekla中录入所有的参数信息并建立三维模型,所述核实更正的过程分为三个阶段:

8、第一阶段、结合工厂制作条件、运输条件,考虑现场拼装、安装方案及土建条件,针对所述三维模型中的钢结构构件的连接节点、构造、加工和安装工艺细节进行处理细化,对每个节点进行模拟装配;

9、第二阶段、将所述连接节点模拟装配完成之后,进行所有细微的碰撞校核,检查建模过程中产生的误差,并进行核实更正;

10、第三阶段、对所有钢结构构件计连接节点进行编号,基于更正后的三维模型导出所有加工详图图纸,并对图纸进行调整,同时产生供加工和安装的辅助数据。

11、优选的是,所述加工详图图纸均利用三视图原理投影、剖面生成深化图纸,图纸上的所有尺寸,包括杆件长度、断面尺寸、杆件相交角度均由杆件模型上投影产生。

12、优选的是,所述步骤二中,从三维模型提取钢结构构件的属性信息和可加工信息,并根据使用的数控设备选择不同的数控文件格式,对结果进行输出,根据钢结构构件的加工结果对施工信息进行跟踪和更新操作。

13、优选的是,所述步骤三中使用的bim+vr交互模拟器包括:

14、vr主体;

15、控制机构,其包括建立bim模型文件并读取bim模型文件以建立伞状幕墙施工场景的终端处理模块、与终端处理模块相互通信并获取用户的动作信号并读取用户的动作信号以转换为场景视角信号的vr控制模块、用于存储bim模型信息的信息存储模块、用于识别使用者身份信息的身份识别调取模块;

16、支撑机构,其包括支撑架、头顶连接架和驱动机构,所述驱动机构包括扣接在vr主体上的壳体,所述壳体的两端超出所述vr主体的两端并设置有与之垂直的延伸部,所述支撑架弯曲成半圆形,其两端分别设置有齿条部并活动插接入两个延伸部内,所述头顶连接架的一端与支撑架的中部连接,另一端设置有蜗杆部活动插接入所述壳体内;

17、其中,所述壳体内设置有空腔,空腔内安装有第一转杆、第二转杆和第三转杆,所述第一转杆的两端分别向靠近支撑架两端的齿条部延伸,且第一转杆的两端同轴固接有与对应齿条部匹配啮合的第一齿轮,所述第一转杆的中部同轴固接有第一锥齿轮,所述第二转杆和第三转杆均与第一转杆垂直,第二转杆的顶部和底部分别与壳体内空腔的顶壁和底壁转动连接,所述第二转杆由上至下依次同轴固接有第二齿轮和第二蜗轮,其中第二蜗轮与所述头顶连接架的蜗杆部匹配啮合,所述第三转杆的底部同轴固接有与第一锥齿轮匹配啮合的第二锥齿轮,中部同轴固接有与第二齿轮匹配啮合的第三齿轮;

18、所述壳体的顶壁开设有圆柱形的凹槽,凹槽的侧壁设置有多个沿轴向延伸的滑槽,所述凹槽的底壁开设有与空腔连通的通孔,所述第三转杆的顶部由通孔穿出所述壳体,且第三转杆外周通过轴承同轴转动连接有一圆盘,所述圆盘的侧壁设置有多个沿轴向延伸的凸棱,所述圆盘匹配容纳入凹槽内,且多个凸棱对应容纳入多个滑槽内,所述圆盘的底部与凹槽的底壁之间安装有弹簧,所述第三转杆的顶部同轴固接有旋钮。

19、优选的是,所述支撑架和头顶连接架均由可弯曲的硬性塑料板制成。

20、优选的是,所述圆盘的顶部安装有一扣件,所述扣件为可弯曲的弧形板,其环绕在所述旋钮的外周,且两端可匹配卡扣,所述弧形板的中部底端与圆盘的顶部通过转轴转动连接,所述旋钮的外侧壁设置有外螺纹,所述扣件的内侧壁设置有与所述外螺纹匹配卡嵌的内螺纹。

21、优选的是,每个凸棱的宽度小于对应滑槽的宽度,每个凸棱的外侧壁设置有一滑块,每个滑槽的内壁设置有w形的滑轨,所述滑块在对应滑轨里滑动,当下压所述圆盘使滑块滑动至滑轨的最低端时,第二齿轮和第三齿轮、第二蜗轮和蜗杆部、第一锥齿轮和第二锥齿轮均匹配啮合,受弹簧弹力作用,当再次下压所述圆盘使滑块沿滑轨向上滑动时,第三转杆同步上移,使第三齿轮和第二锥齿轮远离第二齿轮和第一锥齿轮。

22、优选的是,所述步骤四中的动态跟踪分为场内和场外两个模块;

23、其中,场外模块为钢结构构件生产出来后的运输阶段,可在运输地图上显示实时位置;

24、场内模块分为生产阶段和安装阶段,具体流程为在软件后台前期配置好工艺流程图,在施工工程中通过扫描钢结构构件上的二维码或条形码将属于该构件的阶段信息进行反馈,数据信息收集完善后,软件后台自动整理分析数据,并将现场生产录入数据与后台数据模型实时联动。

25、本发明至少包括以下有益效果:

26、第一、本发明利用bim技术结合vr技术和物联网技术,采用三维模型、动画以及vr交互工艺交底等方式实现可视化和沉浸式技术交底,在钢结构构件生产加工、安装、验收和运维等各个阶段,采用构件跟踪技术,实现各阶段动态协同化管理,施工过程中可留存施工痕迹及过程数据,提高现场施工效率,节约资源整合的时间,可为项目决策提供可靠数据支撑;

27、第二、本发明所述bim+vr交互模拟器结构设计合理,通过按压圆盘并旋转旋钮即可实现对支撑架和头顶连接架的调节,操作方便,且重量较轻,不会对vr主体提供额外的压力负担。

28、本发明的其它优点、目标和特征将部分通过下面的说明体现,部分还将通过对本发明的研究和实践而为本领域的技术人员所理解。

- 还没有人留言评论。精彩留言会获得点赞!