一种轮胎结构模板的设计方法及计算机软件与流程

本发明涉及轮胎设计,尤其涉及一种轮胎结构模板的设计方法及计算机软件。

背景技术:

1、轮胎结构设计作为轮胎产品开发设计的重要组成部分,直接影响着轮胎的使用性能。通常,轮胎结构设计是指轮胎结构工程师依据性能要求和轮胎外轮廓,结合设计经验进行轮胎断面材料分布图设计,断面分析标准制定,型胶胶部件设计以及成型施工设计参数计算,从而为轮胎成型试制提供依据。传统的轮胎结构设计,工程师根据轮胎产品设计目标,基于轮胎轮廓图形和材料分布设计规则,进行材料分布设计。而后对材料分布图手工进行断面定点测量并输出。最后,以个人经验根据材料分布图中的胎面、胎侧、三角胶等胶部件形状和面积,进行型胶半制品的设计;通过手工对材料分布图特定部件进行长度、宽度、径向直径等进行测量并输出,作为成型设计参数依据。当多规格产品同时进行设计开发时,以这种设计方式进行逐个规格重复设计,即使在设计规则一致的情况下,也需要繁琐的重复劳动。且设计过程中,上、下游设计数据的重用都是采取手工提取的方式,在设计更改时容易造成人为错误,导致开发周期延长。

技术实现思路

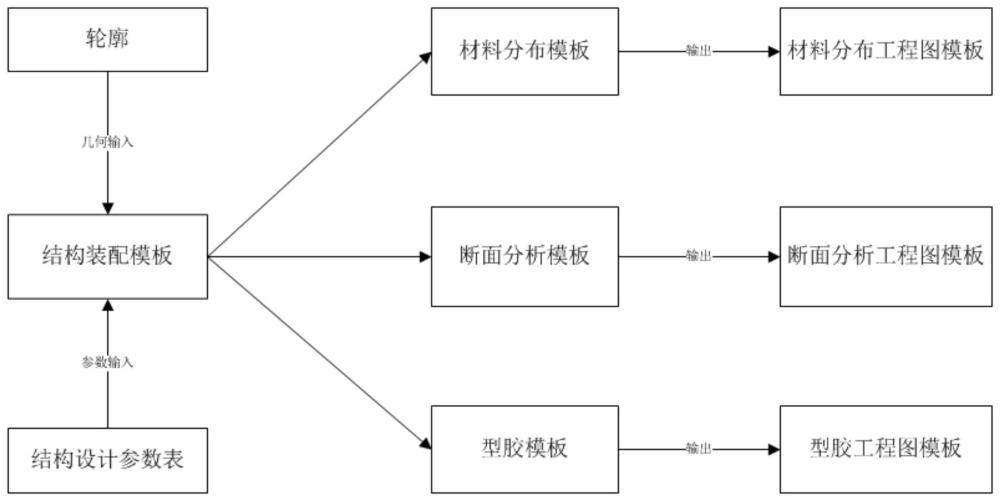

1、为解决上述技术问题,本发明提供一种轮胎结构模板的创建方法,将需要扩展的多规格设计参数汇总成表,该设计参数表的每一行代表一个产品规格,设计参数表的列包含花纹沟设计参数、材料分布设计参数、断面分析定点设计参数、型胶设计参数等。以轮胎外轮廓为输入,并进行上下游关联设计,创建数字化轮胎结构装配模板,包含材料分布模板、断面分析模板、型胶模板及对应工程图输出模板。该装配中,当结构设计变更时,只需对设计表参数进行更改,关联设计的各装配节点可自动更新获得变更后的轮胎结构设计。另外,通过对设计参数表进行选行,可以实现多规格扩展。采用该方法,在有效避免人为错误的同时,进一步提高设计效率,缩短开发周期。

2、为了实现上述的目的,本发明采用了以下的技术方案:

3、一种轮胎结构模板的设计方法,该方法包含以下步骤:

4、步骤1):创建“结构设计参数表”

5、“结构设计参数表”与结构数模参数进行关联;表中每行数据对应该行产品规格的结构设计参数要求;

6、步骤2):创建参数“tyre_id”

7、创建代表轮胎产品型号的参数“tyre_id”并发布,以“tyre_id”作为轮胎结构设计数字化模型的总驱动参数;

8、步骤3):调入轮廓,作为结构模板的几何输入;以“tyre_id”关联轮廓图进行自动调用;

9、步骤4):创建材料分布模板并输出工程图模板

10、4.1)创建花纹沟设计参数和材料分布设计参数,并与“结构设计参数表”对应参数一一关联实现总驱动参数“tyre_id”对花纹沟设计参数和材料分布设计参数进行自动选行;根据材料分布设计参数及设计规则进行材料分布设计,依次绘制内衬、帘布、钢丝圈、三角胶复合件、钢丝带束、胎侧和胎面部件,并对部件关键点、线进行发布;

11、4.2)输出材料分布工程图模板,并对材料分布模板中材料部件进行测量,根据设计规则进行计算;提取材料分布模板中材料部件的设计信息;将以上计算和提取的信息输出到工程图模板中;

12、步骤5):创建断面分析模板并输出工程图模板;创建断面分析设计参数,并与“结构设计参数表”对应参数一一关联;以总驱动参数“tyre_id”对断面分析设计参数进行自动选行;以步骤4)中发布的关键点、线元素为输入,根据断面分析点定位参数和设计规则进行定点测量完成模版创建,并输出断面分析工程图模版;

13、步骤6):创建型胶模板并输出工程图模板;创建型胶设计参数,并与“结构设计参数表”对应参数一一关联;以总驱动参数“tyre_id”对型胶设计参数进行自动选行;以步骤4)中发布的部件点、线元素为输入,根据型胶设计宽度、厚度的参数和设计规则,创建型胶模版,并输出型胶工程图模版;

14、所述设计规则包含型胶宽度,通过材料分布图中型胶部件曲线长度为设计依据自动计算;型胶关键位置厚度根据型胶关键位置成型时在鼓上的直径与材料分布图对应位置按规则进行自动计算;

15、至此,轮胎结构装配模板全部创建完成。

16、作为优选,所述步骤1)中“结构设计参数表”包含花纹沟设计参数、材料分布设计参数、断面分析定点设计参数和型胶设计参数。

17、作为优选,所述步骤1)中花纹沟设计参数,包含花纹沟左、右侧定位参数,沟底定位参数、沟拔模角度参数及沟底倒圆参数,花纹沟设计参数主要用于确定花纹主沟的截面造型,以便后期材料分布图的设计和断面分析部分测量项目的定位;

18、材料分布设计参数,包含成型鼓直径、材料种类、厚度、宽度、角度及结构部件定位参数;

19、断面分析定点设计参数,包含断面分析点定位参数;

20、型胶设计参数,包含胎面、胎侧型胶设计宽度、厚度的设计系数。

21、作为优选,步骤4)材料分布图绘制包括以下的步骤:

22、1)确定胎冠部位胎体帘线走向曲线a;所述曲线a为过三点a’、点b’、点c’的圆弧;所述点a’、点b’、点c’分别为花纹沟主沟底中心点a、点b和肩部弧交点c在竖直方向向下移动得到的点,移动距离为基部胶厚度与冠带厚度之和;

23、2)确定上胎侧部位胎体帘线走向曲线b;所述曲线b由轮廓节点发布的上胎侧圆弧曲线向内偏移得到,偏移距离依据材料分布设计规则制定;

24、3)确定下胎侧部位胎体帘线走向曲线c;所述曲线c由轮廓节点发布的下胎侧曲线向内偏移得到,偏移距离与2)中偏移距离相同;

25、4)确定三角胶和钢丝圈;

26、5)根据选定的三角胶及钢丝圈位置和形状确定此处胎体帘线走向曲线d;

27、6)确定曲线a、b之间的连接曲线e;

28、7)确定c、d之间的连接曲线f;

29、8)对上述曲线a、b、c、d、e、f作修剪、接合处理,得到初始完整的胎体帘线绘制基线g;

30、9)以胎体帘线绘制基线g向内、向外分别偏移部件厚度得到各部件材料分布主体的绘制;

31、10)完善各部件细节处的绘制,得到完整的材料分布图设计。

32、作为优选,步骤4.2)中材料分布模板中材料部件进行长度、直径相关测量,根据设计规则进行帘布宽度和成型鼓宽度计算。

33、作为优选,步骤4.2)中提取材料分布模板中材料部件种类、成型直径和成型鼓类型的设计信息。

34、作为优选,步骤4)中断面分析工程图模版,包含关键材料及断面位置的厚度和宽度数据。

35、作为优选,步骤5)中型胶工程图模版,包含型胶厚度和宽度数据。

36、进一步,本发明还公开了一种计算机设备,包括存储器、处理器及存储在存储器上的计算机程序,所述处理器执行所述计算机程序以实现所述方法。

37、进一步,本发明还公开了一种计算机可读存储介质,其上存储有计算机程序或指令该计算机程序或指令被处理器执行时实现所述方法。

38、本发明由于采用了上述的技术方案,装配模板采用一张结构设计参数表进行统筹关联设计的方法,通过更改表内设计参数来实现装配模板的自动更新和信息输出,当设计更改时,设计人员不需要重新作图,有效地减少人为错误,提高了产品设计准确性;装配模板采用上、下游协同设计,上游数据更改,联动下游材料分布、断面分析、型胶同步优化更新,通过参数“tyre_id”对结构设计参数表进行选行,实现同一规则下轮胎结构设计的系列化扩展,助力于轮胎产品快速投入市场。

- 还没有人留言评论。精彩留言会获得点赞!