一种基于滚刀转速检测隧道掌子面的方法与流程

本发明涉及隧道工程施工安全分析的,尤其涉及一种基于滚刀转速检测隧道掌子面的方法。

背景技术:

1、隧道掌子面是指地下工程或采矿工程中的开挖工作面。在新建隧道开挖过程中,隧道掌子面作为直接工作区域,其稳定性应作为重点关注对象,掌子面附近往往集中了大量人员与机械设备,一旦掌子面失稳,将可能带来人员伤亡、机械设备受损、工期滞后等严重后果。因此有必要对掌子面变形进行实时检测。隧道掌子面变形能够直接反应隧道掌子面稳定状态,因此,实时获取掌子面变形具有重要意义。

2、近年来随着科技的发展逐步出现了激光扫描、双目相机、激光雷达等方法被应用在推导及监控掌子面上。如申请号202211303102.1的发明专利公开了一种基于三维激光扫描的隧道掌子面位移量测方法,该方法利用全站仪发射激光,获取掌子面点云数据,对点云数据进行处理,依据像素以及点云转换坐标计算掌子面变形位移。但激光对水极其敏感,一旦检测到有水干扰,会造成点云数据大量失真,尤其是在泥水盾构中,在盾构掘进过程中会有大量的水分,激光对水非常敏感,一旦有水就会导致数据失真,掌子面判断不准,造成人员伤亡机械设备受损、工期滞后等情况。申请号202210975058.2的发明专利公开了一种隧道掌子面稳定性精细化评价方法,该方法采用双目摄影技术采集掌子面图像,依据深度学习及图像处理算法分析章子面是否发生变形。申请号202211519322.8的发明专利公开了一种隧道掌子面稳定性监测方法及系统,该方法通过数码摄影系统获取的图片进行掌子面的区域划分,通过对不同区域进行多普雷激光雷达测振系统监测点密度的设定,对不同区域采用不同的监测点密度进行掌子面稳定性监测。但两者都存在一个技术难点是无法有效获取到图片,因为在盾构掘进过程中,周围环境极其恶劣,在两侧安装的双目相机或者数码摄影往往会包裹着泥浆或渣土,导致图像无法获取。除此之外,上述所申请的三个专利中无论是三维激光还是数码相机以及激光雷达还存在一个巨大的缺点,就是成本代价太高。因此在隧道施工技术领域设计一种实用型较强、降低成本、精度高并且能够直观实时显示掌子面的检测方法十分必要。

3、申请号为202310431255.2的发明专利公开了一种基于高精度传感器和transformer的隧道围岩变形预测方法,将高精度检测传感器采集到的监测数据传输到云服务器,通过构建和训练transformer神经网络模型,从而进行隧道围岩变形预测。上述发明所提方法能够稳定传输监测数据、准确获取变形数据,同时能够有效地对围岩变形进行预测,对复杂不利地质条件下的岩石隧道工程施工具有重要的指导和参考价值,保证施工作业人员的人身安全以及施工单位的财产安全。但是,且高精度传感器成本较高,少则几万,多则几十万甚至百万。由于transformer神经网络模型规模较大和计算图结构复杂,需要较多的计算资源和存储空间。但隧道施工所采用的工控机电脑性能一般都比较小,如果在工控机部署搭载极易导致其它系统崩溃,影响隧道施工进度。transformer模型需要大量的训练数据来避免过拟合和提高模型的泛化能力,得到大量的训练数据需要时间积累,但隧道掌子面需要实时监控。

技术实现思路

1、针对现有技术中掌子面检测方法工程实用性不强、成本高、计算准确率较差的技术问题,本发明提出一种基于滚刀转速检测隧道掌子面的方法,实用性较强、成本低、精度高并且能够直观实时显示检测掌子面。

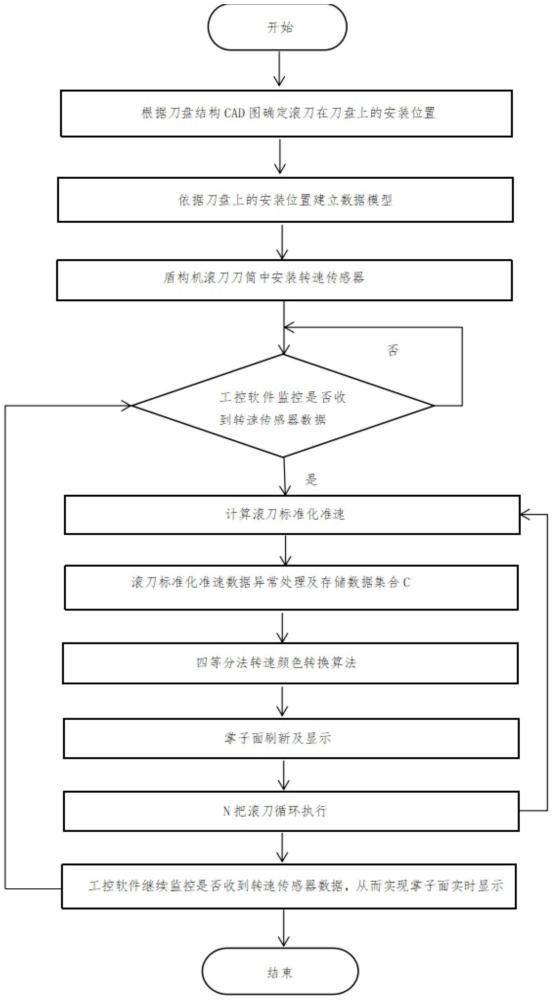

2、为了达到上述目的,本发明的技术方案是这样实现的:一种基于滚刀转速检测隧道掌子面的方法,其步骤如下:

3、步骤一:根据刀盘结构确定滚刀在刀盘上的安装位置,依据滚刀在刀盘上的安装位置建立掌子面模型;

4、步骤二:在滚刀内分别安装转速传感器,采集转速传感器测量的数据,得到每个滚刀的实时转速,根据实时转速计算滚刀标准化转速;

5、步骤三:设定阈值对滚刀标准化转速和滚刀角度进行过滤处理,得到数据集合;

6、步骤四:采用颜色转换算法将数据集合中的标准化转速转换为颜色值;

7、步骤五:利用数据集合中的滚刀角度确定滚刀实际位置,根据标准化转速对应的颜色值绘制及刷新掌子面模型。

8、优选地,所述掌子面模型由多个滚刀轨迹组成,包括各个滚刀旋转一周的轨迹的集合。

9、优选地,依据刀盘结构的cad图确定滚刀在刀盘上的安装位置,所述安装位置包括安装角度和安装半径,滚刀数量为n,刀盘直径为d,滚刀半径分别为r1,r2,r3...ri...rn,滚刀的安装角度分别α1,α2,α3...αi...αn,滚刀的安装半径分别为ρ1,ρ2,ρ3...ρi...ρn,其中,1<=i<=n;安装角度α1,α2,α3...αi...αn的方向为从中心仓主司机方向看,刀盘的上为0°、右为90°、下为180°、左为270°;安装半径ρ1,ρ2,ρ3...ρi为滚刀安装位置相对刀盘中心点的距离。

10、优选地,所述建立掌子面模型的方法为:将刀盘看成一个圆形,刀盘直径为d,刀盘在软件上以直径p为像素进行显示;以刀盘的中心点为原点,建立平面坐标系,平面坐标系与刀盘cad图的安装角度保持一致;通过滚刀在刀盘上的安装位置及刀盘直径d和像素p,将滚刀的安装位置转换为在平面坐标系上的坐标点:滚刀1(x1,y1)、滚刀2(x2,y2)..滚刀i(xi,yi)..滚刀n(xn,yn),其中,1<=i<=n;根据滚刀的安装位置和滚刀半径确定滚刀的轨迹,从而得到掌子面模型。

11、优选地,所述转速传感器安装在盾构机滚刀刀筒中和盾构机刀盘传动轴上,转速传感器用于测量盾构机滚刀转速和盾构机刀盘转速;所述转速传感器通过串口rs485与工控机相连接,工控机将接收的转速传感器采集的数据通过串口进行解析,获取第i把滚刀的实时转速ωi,其中,1<=i<=n。

12、优选地,所述根据实时转速计算滚刀标准化转速的方法为:

13、根据接触点线速度相等得:ω’1iρi=ω'2iri;其中,ω’1i为刀盘转速,ω'2i为第i把滚刀的理论转速,ρi为第i把滚刀的安装半径,ri为滚刀半径;

14、则第i把滚刀的理论转速为:ω'2i=ω’1*(ρi/ri);

15、滚刀标准化转速为:

16、优选地,在滚刀安装半径确定的情况下,实时获取的当前时刻滚刀实际位置的变化通过滚刀角度θi确定,滚刀角度θi是当前刀盘角度βi与滚刀的安装角度的差值的绝对值,则:θi=|βi-αi|;其中,αi为第i把滚刀的安装角度。

17、优选地,所述数据集合的获取方法为:

18、数据集合存储第i把滚刀的滚刀角度θi以及标准化转速ω’i;

19、进行过滤处理的方法为:

20、滚刀随着刀盘旋转一周等价于滚刀角度在0到360度之间变化用δ表示,设置最小变化范围为1度,如果δ<=θi<δ+1成立,则将此时滚刀角度θi存储在数据集合c内;其中0<δ<360且取整数;

21、设置滚刀标准化转速最大阈值及最小阈值分别为ω'max、ω'min,如果ω'min<=ω'<ω'max成立,则将滚刀标准化转速ω'存储在数据集合c。

22、优选地,所述颜色转换算法为:利用等分法计算颜色划分因子,根据颜色划分因子将标准化转速转化为颜色值;所述等分法为四等分法;所述颜色值为rgb色彩模式的颜色值。

23、优选地,所述颜色转换算法的实现方法为:

24、1)计算颜色的四等分因子:q=255/4.0;根据四等分因子q获取变色过程中的步长:s=255/q;

25、2)以四等分因子q为界限,计算颜色值:

26、如果滚刀标准化转速ω'的值小于第一个四等分点即(ω'*255)<q,则rgb值为:

27、r=255;g=s*ω';b=0;

28、如果滚刀标准化转速ω'的值大于等于第一个四等分点并且小于第二个四等分点即

29、q<=(ω'*255)<2*q,则rgb值为:

30、r=255-(ω'-q)*s;g=255;b=0;

31、如果滚刀标准化转速ω'值大于等于第二个四等分点并且小于第三个四等分点即

32、2*q<=(ω'*255)<3*q,则rgb值为:

33、r=255-((ω'-q)*s*2);g=255;b=0;

34、如果滚刀标准化转速ω'的值大于等于第三个四等分点即3*q<=ω',则rgb值为:

35、r=0;g=255;b=0;

36、其中,r、g、b为rgb颜色值中的红、绿、蓝的亮度值。

37、优选地,所述绘制及刷新掌子面模型的方法为:

38、滚刀在刀盘旋转一周是360度,每度间隔设置成1度;滚刀旋转轨迹以小圆形表示;

39、依据刀盘cad图所提供的滚刀初始的安装位置、安装角度以及像素转换关系,得到滚刀在刀盘上的相对位置,即滚刀旋转轨迹小圆形的位置坐标;

40、滚刀旋转轨迹在0到360之间循环时,与数据集合c中的滚刀角度对比,如果数据集合c中存在滚刀轨迹旋转角度,则获取数据集合c存储的标准化转速值ω′并转化为颜色值,将颜色值填充到滚刀旋转轨迹的小圆形内;如果数据集合c中不存在此时的滚刀轨迹旋转角度,保持上一次颜色值;重复步骤三-五刷新所有的滚刀。

41、与现有技术相比,本发明的有益效果:解决了现有技术中掌子面检测方法计算准确率较低、成本高以及实用性不强等问题,对隧道掌子面进行精准检测。本发明通过在滚刀安装转速传感器,依据在一个面内同一个点线速度相等的方法,结合滚刀半径、刀盘安装半径及刀盘转速得到标准化转速,标准化转速更能衡量一把滚刀的磨损情况,同时也更能显示滚刀受力情况,绘制掌子面时依据盾构掘进时刀盘转动位置,获取此时滚刀的标准化转速,采用4等分法转换成不同颜色,更能够反映出掌子面真实情况。

- 还没有人留言评论。精彩留言会获得点赞!