液压油源设备的预测性维护方法及系统与流程

本发明涉及检测维护,具体地,涉及一种液压油源设备的预测性维护方法及系统。尤其涉及一种高压大流量液压油源设备的状态监测、故障诊断和维护建议。

背景技术:

1、液压油源设备具有功率密度高、服役寿命较长、易于自动化等特点,在各领域中广泛应用。随着设备的自动化水平日益上升,其结构与系统的复杂度与关联程度也愈发提高,一旦出现故障,轻者会致使设备功能损坏、产线停摆,造成巨大的经济损失和环境污染;重则可能会造成人员伤亡,引发严重的生产安全事故。

2、为了使设备能够稳定高效的运行,设备的维护工作是十分必要的。目前在液压领域,普遍采用预防性维护和计划性检修的方式。此种方式虽然是一种主动性的维护方式,但维护项目多、维护成本高,存在局部过度保养的问题,并且十分依赖维护人员自身的经验。对于高压大流量的液压油源设备,其结构及系统的复杂性让维护判断变得更加困难。并且预防性维护是针对设备的常见故障进行对应性措施维护,对设备的问题隐患不可预见,因维护不善等问题同样会造成设备突发故障,导致维护维修周期冗长。

3、与预防性维护相比,预测性维护不是基于固定维护周期,而是利用现场设备连续收集的测量数据和相应的数据评估方法进行的基于需求导向的维护操作。预测性维护记录设备运行的关键参数信息,而这些信息可能在实际损坏发生前的一段很长时间内就已经预示出机器运行存在问题。因此,有效的设备预防性维护,拥有更优的维护针对性和准确性,减少设备的故障隐患。

4、综上所述,市场上需要一种能够维护成本低且有效的液压油源设备的预测性维护方法及系统。

技术实现思路

1、针对现有技术中的缺陷,本发明的目的是提供一种液压油源设备的预测性维护方法及系统。

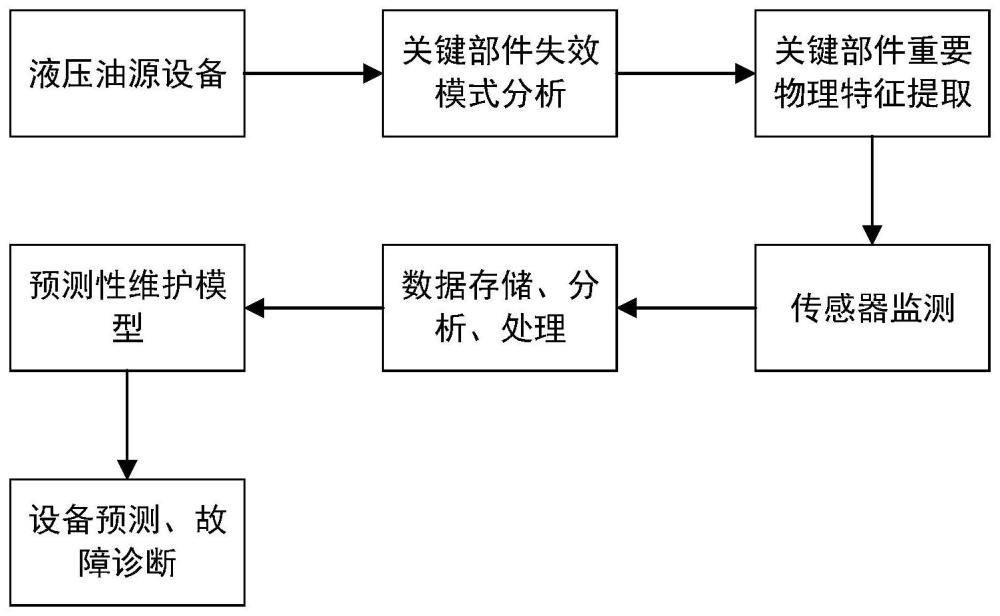

2、根据本发明提供的一种液压油源设备的预测性维护方法,包括:

3、步骤s1:对液压油源设备关键部件的失效模式进行分析,识别所述关键部件失效的重要物理特征;

4、步骤s2:确定所述重要物理特征的设备表征点位,并在所述设备表征点位设置相应的传感器;

5、步骤s3:确定对应传感器采集数据的传输方式,对所采集的数据进行存储和处理;

6、步骤s4:构建设备故障的预测性维护模型,对处理后的数据进行分析,得到设备的健康状态情况和故障诊断结果;

7、步骤s5:根据所述诊断结果自动形成预测性维护的方式和计划,预警用户进行相关维护工作。

8、优选地,所述关键部件包括液压油源设备的电机-泵组件、油源组件、液压控制元件;

9、所述失效模式是因各类因素导致设备不能正常运行的故障;

10、所述重要物理特征包括温度、振动、转速、压力、流量、液位、油液清洁度;

11、所述传感器包括温度传感器、加速度传感器、转速传感器、压力传感器、流量传感器、液位传感器、在线颗粒度传感器。

12、优选地,所述温度传感器设置在油源组件的油箱端和电机-泵组件的机油室,用于监测油箱内油液温度和泵组内减速器机油温度情况;

13、所述加速度传感器设置在电机-泵组件的联轴器刚体靠近泵组刚性件的一端,用于监测电机-泵组件整体的振动情况;

14、所述转速传感器设置在电机转子端,用于监测电机的转动情况;

15、所述压力传感器设置在液压控制元件后端,用于监测系统压力脉动情况,同时也设置在设备高压过滤器的两端,用于监测油滤的污染情况和整个磨损情况;

16、所述流量传感器设置设备外部泄漏管道,用于监测系统的泄漏情况;

17、所述液位传感器设置在油源组件的油箱内部,用于监测系统油液的储量情况;

18、所述在线颗粒度传感器设置在系统高压油滤管路后端,用于监测系统油液的清洁度情况。

19、优选地,步骤s3中采集的数据包括液压油源设备的在线运行数据、故障经验数据和寿命预测理论数据;

20、所述在线运行数据包括包括液压油源设备自身的传感器数据和预测维护增加的外部传感器数据,通过通讯接口和tcp/ip协议采集至上位机或服务器,用于进行设备实时情况分析;

21、所述故障经验数据和寿命预测理论数据通过设备实际故障情况和理论寿命计算得到,作为预测性维护模型的依据。

22、优选地,步骤s3中对所采集的数据进行处理包括:

23、对于加速度传感器,首先利用沃尔什变换等消除采集到的原始信号的噪声,再通过teager等做包络解调,最后用软阈值过滤沃尔什系数,并做沃尔什逆变换,得到最终需分析的数据。

24、优选地,所述预测性维护模型基于设备的故障经验数据和设备的寿命预测理论数据构建的,通过提取的设备故障模式物理特征的变化、趋势与阈值来判定设备的运行情况和健康状态。

25、根据本发明提供的一种液压油源设备的预测性维护系统,包括:

26、模块m1:对液压油源设备关键部件的失效模式进行分析,识别所述关键部件失效的重要物理特征;

27、模块m2:确定所述重要物理特征的设备表征点位,并在所述设备表征点位设置相应的传感器;

28、模块m3:确定对应传感器采集数据的传输方式,对所采集的数据进行存储和处理;

29、模块m4:构建设备故障的预测性维护模型,对处理后的数据进行分析,得到设备的健康状态情况和故障诊断结果;

30、模块m5:根据所述诊断结果自动形成预测性维护的方式和计划,预警用户进行相关维护工作。

31、优选地,所述关键部件包括液压油源设备的电机-泵组件、油源组件、液压控制元件;

32、所述失效模式是因各类因素导致设备不能正常运行的故障;

33、所述重要物理特征包括温度、振动、转速、压力、流量、液位、油液清洁度;

34、所述传感器包括温度传感器、加速度传感器、转速传感器、压力传感器、流量传感器、液位传感器、在线颗粒度传感器。

35、优选地,所述温度传感器设置在油源组件的油箱端和电机-泵组件的机油室,用于监测油箱内油液温度和泵组内减速器机油温度情况;

36、所述加速度传感器设置在电机-泵组件的联轴器刚体靠近泵组刚性件的一端,用于监测电机-泵组件整体的振动情况;

37、所述转速传感器设置在电机转子端,用于监测电机的转动情况;

38、所述压力传感器设置在液压控制元件后端,用于监测系统压力脉动情况,同时也设置在设备高压过滤器的两端,用于监测油滤的污染情况和整个磨损情况;

39、所述流量传感器设置设备外部泄漏管道,用于监测系统的泄漏情况;

40、所述液位传感器设置在油源组件的油箱内部,用于监测系统油液的储量情况;

41、所述在线颗粒度传感器设置在系统高压油滤管路后端,用于监测系统油液的清洁度情况。

42、优选地,模块m3中采集的数据包括液压油源设备的在线运行数据、故障经验数据和寿命预测理论数据;

43、所述在线运行数据包括包括液压油源设备自身的传感器数据和预测维护增加的外部传感器数据,通过通讯接口和tcp/ip协议采集至上位机或服务器,用于进行设备实时情况分析;

44、所述故障经验数据和寿命预测理论数据通过设备实际故障情况和理论寿命计算得到,作为预测性维护模型的依据。

45、与现有技术相比,本发明具有如下的有益效果:

46、本发明通过在设备上设置各型传感器,通过多源数据集成的技术方法,判断设备关键部件和易损件的实时状态,通过机器学习和统计学习的方法建立预测性维护模型,实现设备的在线监测、预防诊断和维护建议。在高压大流量液压油源设备的维护方面,提高了设备维护的效率和企业的生产经济效益,同时降低了设备维护的门槛。让设备自身“告诉”自己的问题,而不是通过维护人员来判断。

47、同时当设备某一方面出现劣化趋势时,能够进行故障预警,建议用户进行相应的维护操作,降低企业生产维护成本,提高设备利用率和竞争力,扩大企业的生产经济效益。

- 还没有人留言评论。精彩留言会获得点赞!