时间最优的贴片机贴装路径优化方法与流程

本发明涉及贴片机的贴装路径优化方法,属于电器技术及电气工程领域。

背景技术:

1、多功能贴片机是一种用于电子元器件贴装的自动化设备。它具有高精度的定位系统和高速度的贴片头,能够以高效率完成电子元器件在印刷电路板(pcb)上的贴片操作。该设备由运输系统、定位系统、贴片头、供料系统和控制系统组成。运输系统确保pcb的稳定传输,而定位系统通过各种传感器和视觉系统实现高精确度的元器件放置。贴片头配备真空吸盘来保持元器件稳定,并将其准确放置在pcb上。供料系统提供元器件给贴片头,并自动调整供料位置。控制系统通过计算机和相关软件进行贴片参数设定和编程,并监控贴片过程。多功能贴片机的特点包括高精度、高速度、多通道、自动供料和检测功能,使其成为电子制造业中提高生产效率、降低成本并满足复杂电路板需求的重要设备。

2、为了表述简便,在后文中,将“电子元器件与芯片”统称为“元件”,将“拾取与贴装”简称为“拾贴”。如图1所示,目前市场上的贴片机采用龙门式三维运动平台。在贴片机运输载具内均匀地安装着几个既能吸又能吹的吸嘴。这些吸嘴由载体内部的电机驱动,可沿z轴上下移动。贴片机运输载具由横向和纵向的导轨驱动,可在水平面内沿x轴和y轴移动。在拾取和放置过程开始之前,电路板会被传送到指定位置,并由传送带与附带的夹持器牢牢固定。在拾放操作过程中,固定在机底座上的供料器会自动补充和供应元件。准备好将待拾取的元件推送到供料器前端的拾取点,等待拾取和使用。图2所示为贴片机的拾贴过程。因每个台贴片机所搭配的贴片运输载具上安装的吸杆个数有限,并且通常少于贴装点个数。因此,完成一整块电路板的贴装任务,一般需要分多个拾取与贴装周期(拾贴周期)。一个拾贴周期内的拾贴过程可被概述如下:贴片运输载具按照该周期拾取任务首先移动到供料器基座处;按照拾取顺序由各吸杆依次移动到对应元件拾取点处进行拾取;将本拾贴周期的拾取任务全部完成后,贴片运输载具移动到电路板处;按照本周期规划的贴装任务序列,各吸杆依次运动到对应贴装点处进行元件贴装。待本周期内所有贴装任务均被完成后,开始下一个拾贴周期的拾贴过程。

3、对贴片机拾贴过程进行优化,可明显缩短表面贴装耗时,该优化问题包括两个主要子问题:“元件分配问题”与“拾贴选址路径优化问题”。“元件分配”需要确定各拾贴周期内的各吸杆所贴装的元件类型。在此基础上,“拾贴选址路径优化”需要确定贴片载具在整个拾贴过程中的运动路径。在拾贴过程中,贴片载具的运动路径被称作贴片机的拾贴路径。拾贴过程优化的一个重要目标是拾贴路径长度的最小化。按照各段路径的起点与终点类型,可将任意一个拾贴周期内的拾贴路径分为四类:1)拾取路径,即当前周期内各吸杆依次完成元件拾取的路径,其起点与终点都是拾取点;2)拾转贴路径,即当前周期内所有吸杆完成拾取后从供料器基座移动到电路板的路径,其起点为当前周期内的最后一个拾取点,其终点为当前周期内的第一个贴装点;3)贴装路径,即当前周期内各吸杆依次完成元件贴装的路径,其起点与终点都是贴装点;4)贴转拾路径,即当前周期内所有吸杆完成贴装后从电路板移动到供料器基座的路径,其起点是当前周期内的最后一个贴装点,其终点为下一个周期内的第一个拾取点。

4、从信号完整性、空间布局美观性等角度出发,大量电路板的设计中会用到图3所示的阵列式元件布局。在布局了led灯的电路板上,将led灯、电阻、电容等布局为元件阵列的设计尤其常见。梁式贴片载具在贴装“阵列式布局电路板”具有一定优势,贴片头沿着x轴方向均匀分布,如果对各拾贴周期内的贴装点进行合理分配,能够缩短贴片载具移动路径长度。梁式贴片载具中相邻吸杆间隔是相邻供料器槽位间隔的两倍,因而能够进行同时拾取,进行同时拾取,促成同时拾取能够被等效地视为减少了拾取次数,是元件分配时的一个重要优化目标。另一方面,假如在某个拾贴周期内进行贴装时,两个吸杆要贴装的贴装点具有相同的y坐标并且沿x方向的间隔与相邻吸杆间隔相同,那么就可以进行同时贴装。由于在进行电路板设计时,贴装点都是根据需求随机布置的,因而促成同时贴装的概率非常小。尽管很少能够实现严格的同时贴装,但是近似同时贴装是经常可以促成的。所述“近似同时贴装”是指,连续进行贴装的两个吸杆,贴片载具需要在两次贴装之间移动的距离很小,比如2毫米。促成近似同时贴装的价值在于有效减少总贴装移动耗时。这并不明显,需要借助对电机运动的分析来理解该价值。

5、电机的运动曲线规划经常采用s型或t型加速曲线,按照该规划方式可以计算其移动固定路径所需的时间。表1和表2分别展示了电机分两段完成100毫米与200毫米移动所需的时间。由表中可见,虽然所移动的总路径长度是相同的,但是移动耗时却有明显区别。两段路径长度差距越大,总移动耗时就越短。这是因为移动较长的路径时,电机充分加速达到了较高的平均移动速度,移动耗时也就越短。借助于以上观察可知,通过促成更多的近似同时贴装,更有机会引发上述现象,从而缩短总移动耗时。

6、表1分两段移动100毫米所需的移动耗时

7、 第一段的路径长度 第二段的路径长度 移动耗时(秒) 50 50 0.1987 60 40 0.1977 70 30 0.1946 80 20 0.1885 90 10 0.1778 95 5 0.1684

8、表2分两段移动200毫米所需的移动耗时

9、 第一段的路径长度 第二段的路径长度 移动耗时(秒) 100 100 0.2811 120 80 0.2796 140 60 0.2754 160 40 0.2679 180 20 0.2543 190 10 0.2422

10、目前研究的主要缺陷是:现有商业软件在执行贴装路径优化时仅关注路径长度的最小化,却忽略了近似同时贴装对于减小贴装移动时间的重要性,没有适配于阵列式贴装点分布以及促成更多近似同时贴装的专用算法设计,可能出现左侧吸杆贴装较右侧元件的错位贴装情形,无法兼顾实现局部贪心的搜索与全局平衡的搜索,最终导致总贴装移动耗时过长、贴装生产效率低。

技术实现思路

1、针对阵列式布局电路板组装存在总贴装移动耗时过长、贴装生产效率低的问题,本发明提供一种有效地缩短贴装移动耗时、提升贴装生产效率的时间最优的贴片机贴装路径优化方法。

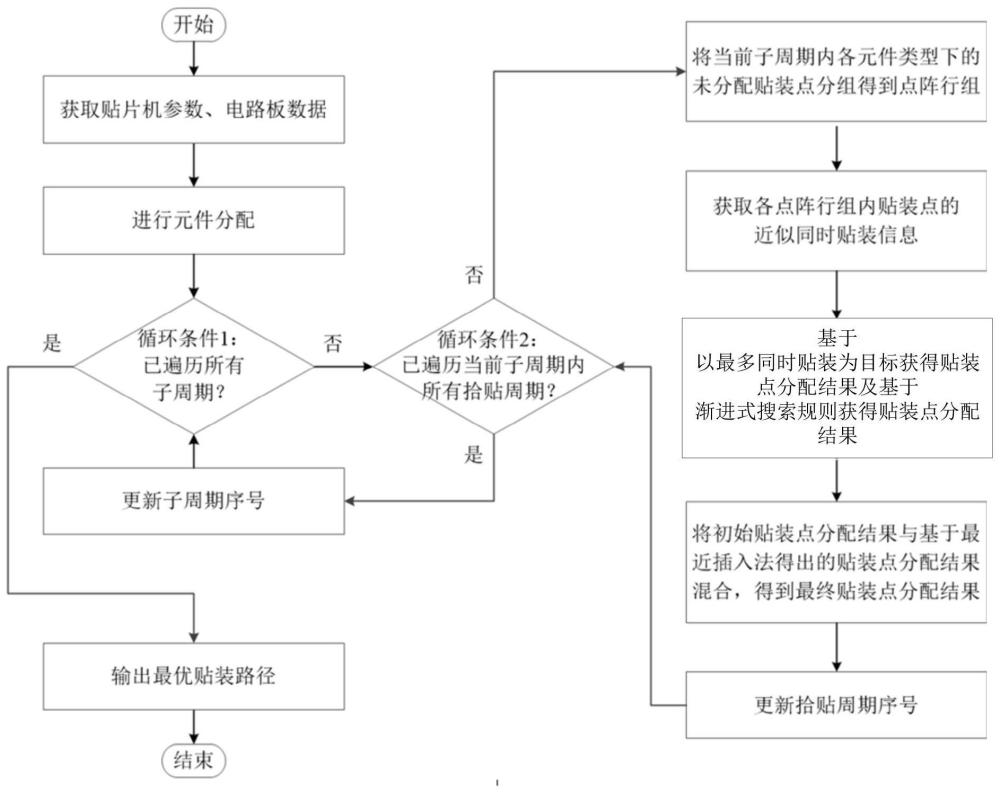

2、本发明的一种时间最优的贴片机贴装路径优化方法,适用于阵列式贴装点布局的电路板组装,包括:调用点阵行分组算法,将电路板上的元件类型相同且y轴坐标相近的贴装点划分为一个点阵行;调用基于渐进式搜索规则的贴装点分配算法,逐个完成各吸杆上的贴装点分配,并对所分配贴装点的搜索范围进行约束,以避免出现左侧吸杆贴装较右侧元件的错位分配情形,得到贴装点初分配结果;

3、调用同时贴装点分组算法,将各点阵行内的x轴坐标间隔与各吸杆间隔相近的贴装点分为一个同时贴装组;调用基于同时贴装最大化分配规则的贴装点分配算法,对点阵行内按照同时贴装分组的贴装点进行分配,促成更多极短距离的同时贴装路径,整体缩短短距离移动的路径长度,进而缩短贴装移动过程的总耗时;对于点阵行内无法构成同时贴装分组的贴装点,仍由渐进式搜索规则进行分配,得到贴装点初分配结果;

4、比较两种算法得到贴装点初分配结果,选用总移动耗时相对较少的贴装点初分配结果,沿y轴方向进行点阵行间的贴装点分配;基于贴装点分配结果,使用最近插入法完成剩余吸杆上的贴装点分配,使用最远插入法确定各吸杆的贴装顺序,得出贴装路径优化结果。

5、本发明的有益效果,本发明首先将电路板上的贴装点按照元件类型与贴装点y坐标进行划分成点阵行,将贴装点划归到不同的点阵行内,在全局上进行搜索的平衡,为最大化同时贴装的搜索匹配提供了先决条件,并识别各点阵行内能够被“近似同时贴装”的贴装点,给出了一种对阵列式布局电路板贴装点进行划分的策略,随后综合两种方法对“吸杆-贴装点”进行初分配,其中,使用“同时贴装最大化”方法最大化地促成“近似同时贴装”,使用“渐进式搜索规则”方法实现避免局部贪心的搜索,构建了贴装路径优化的通用求解框架,在初步分配结果的基础上,对未分配的剩余贴装点通过最近插入法进行匹配,完善并得出最终优化结果,该方法能够显著缩短贴装头在实际贴装过程中移动耗时,从而有效地提升电路板组装效率。实验表明,本发明提供的方法可以大幅提升贴片机生产效率,与商业软件相比,最大效率提升达21.83%。

- 还没有人留言评论。精彩留言会获得点赞!