一种DCS系统中对批次生产的动态评价方法与系统与流程

本发明涉及计算机,尤其涉及一种dcs系统中对批次生产的动态评价方法与系统。

背景技术:

1、对于工厂来说,生产是其核心的利润源,因此工厂的管理层会通过各种手段去增加生产的效率和质量,以获得更好的利润。批生产的效果评价往往是主要手段,管理层通过生产的评价指标对生产效果进行打分,并以此决定生产部门、班次或人员的绩效。

2、现阶段,工厂对于批次生产的评价方法较为有限,其主要方式是通过对比产量、关键参数的理论值和实际值对比进行评价。

3、但在实际生产过程中,生产人员可能会应对评价指标做出其他操作,例如改变生产条件(例如物料投放时间、反应温度、反应压力等),以达到更好的生产效果。但与此同时可能带来其他的隐形损失,例如设备损伤、纯度下降等,最终导致成本上升,产出效益下降。另外,评价指标往往由人为确定且一成不变,这使对生产进行评价打分不具有灵活性和准确性。总结来说,现有评价技术的评价角度过于片面,并且对于评价结果不佳的部分,无法提出优化的意见,进而无法达成操作优化提升的闭环,并且评价指标也固定不变,不利于评价打分的准确性和灵活性。

4、因此,目前亟需一种评价角度更加全面、评价规则更加完善且评价指标更为灵活的评价方法及系统。

技术实现思路

1、(一)要解决的技术问题

2、鉴于现有技术的上述缺点、不足,本发明提供一种dcs系统中对批次生产的动态评价方法与系统,其解决了现有评价方法的评价角度过于片面,对于评价结果不佳的部分无法提出优化意见,并且评价指标固定不变,不利于评价打分的准确性和灵活性的技术问题。

3、(二)技术方案

4、为了达到上述目的,本发明采用的主要技术方案包括:

5、第一方面,本发明实施例提供一种dcs系统中对批次生产的动态评价方法。

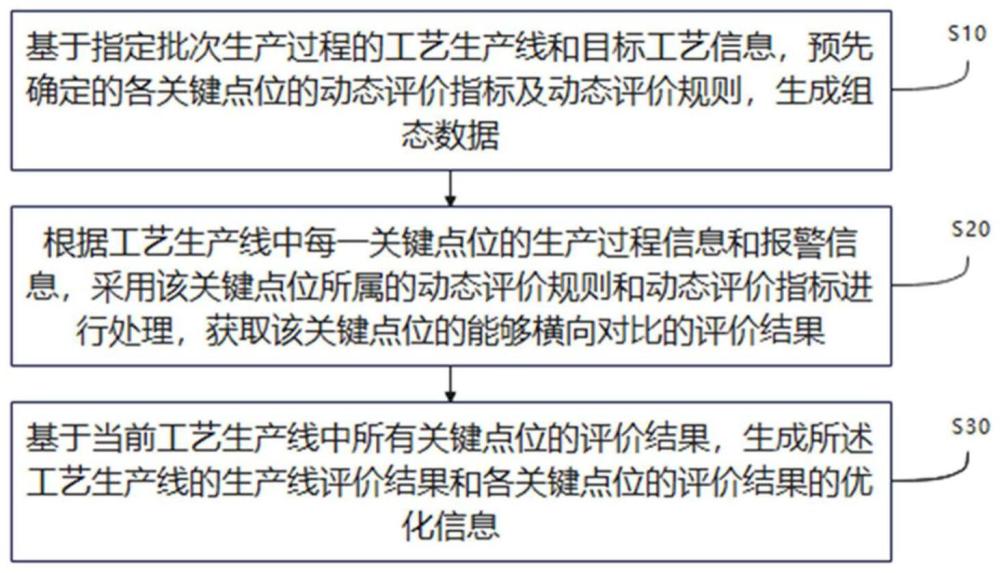

6、本发明实施例提出的一种dcs系统中对批次生产的动态评价方法,包括:

7、s10、基于指定批次生产过程的工艺生产线和目标工艺信息,预先确定的各关键点位的动态评价指标及动态评价规则,生成组态数据;

8、所述关键点位为工艺生产线中使用动态评价规则的各工艺节点,所述动态评价规则为基于动态评价指标的信息进行调整的评价规则,所述动态评价指标是基于最近一次评价结果进行对预设的基础评价指标调整的评价指标;

9、s20、根据工艺生产线中每一关键点位的生产过程信息和报警信息,采用该关键点位所属的动态评价规则和动态评价指标进行处理,获取该关键点位的能够横向对比的评价结果;

10、s30、基于当前工艺生产线中所有关键点位的评价结果,生成所述工艺生产线的生产线评价结果和各关键点位的评价结果的优化信息。

11、可选地,所述s20包括:

12、基于opc da协议、opc ae协议和/或opc http协议实时采集工艺生产线中各关键点位的生产过程信息和报警信息;

13、相应地,所述s20还包括:

14、存储每一关键点位的生产过程信息和报警信息。

15、可选地,所述关键点位信息包括:关键点位id、关键点位名称和关键点位的位置信息;

16、组态数据包括:组态数据id、组态名称、关键点位信息、目标工艺参数、动态评价指标和动态评价规则;

17、报警信息包括:报警id、报警点位、报警起始时间、报警等级、报警确认时间、报警消失时间和报警处理信息。

18、可选地,所述s10包括:

19、在首次评价时,用户基于工艺生产线的各点位信息确定的关键点位,接收用户输入对每一关键点位的基础评价指标和基础评价规则;

20、根据基础评价指标和基础评价规则、关键点位、批次生产过程的工艺生产线和目标工艺信息,生成组态数据;

21、在非首次评价时,根据每一关键点位的基础评价指标和最近一次的评价结果、生产线评价结果,获取动态评价指标和动态评价规则。

22、可选地,所述s20包括:

23、针对待获取评价结果的第一关键点位,查看第一关键点位的生产过程信息的类型;

24、若第一关键点位的生产过程信息属于参数信息类型,则采用参数信息类型所属的参数趋势值对应面积评价规则进行评价,获得第一评价结果;

25、若第一关键点位的生产过程信息属于设备信息类型,则采用设备信息类型所属的设备可用时间率评价规则和设备计划外维保次数评价规则进行评价,获得第二评价结果;

26、若为报警信息类型,则采用报警信息类型所属的报警发生率评价规则进行评价,以及采用报警信息类型所属的报警处理周期评价规则进行评价,获得第三评价结果。

27、可选地,所述采用参数信息类型所属的参数趋势值对应面积评价规则进行评价,包括:

28、采用参数趋势值对应面积计算表达式计算出对应参数在指定时间段内形成的参数趋势值面积;

29、所述参数趋势值对应面积计算表达式为:

30、

31、其中,s为参数趋势值对应面积,ts为指定时间段的开始时间,te为指定时间段的结束时间,t为采集间隔时间,v表示采集间隔中间时间点的值;

32、计算出参数趋势值对应面积s与对应的参数趋势值对应面积评价指标s指标的比值。

33、可选地,所述采用设备信息类型所属的设备可用时间率评价规则和设备计划外维保次数评价规则进行评价,包括:

34、获取指定时间段内设备可用时间率和指定时间段内设备计划外维保次数,计算出设备可用时间率与对应的设备可用时间率的评价指标的比值,以及计算出设备计划外维保次数与对应的设备计划外维保次数的评价指标的比值;

35、所述设备可用时间率为指定时间段内设备使用的时长与指定时间段的时长的比值;

36、所述设备计划外维保次数为在指定时间段内的生产过程当中,超出所属供应商对设备拟定的计划维保次数的维修次数。

37、可选地,所述采用报警信息类型所属的报警发生率评价规则进行评价,包括:

38、获取整个生产批次的关键点位数量,得到指定关键点位在指定时间段内单位时间报警次数与整个生产批次的关键点位数量的比值,即报警发生率p;

39、采用报警发生率的评分计算式,计算得到对报警发生率的评分;

40、报警发生率的评分计算式为:

41、

42、其中,s为报警发生率的评分;p为报警发生率;m为对应的报警发生率的评价指标。

43、可选地,所述采用报警信息类型所属的报警处理周期评价规则进行评价,包括:

44、采用报警处理周期的评分计算式,计算得到对报警处理周期的评分;

45、报警处理周期的评分计算式为:

46、

47、其中,q为报警处理周期的评分,l为对应预设的的报警等级权重值,t为对应的报警持续时间的评价指标,t为对应报警的持续时间,n为报警次数。

48、第二方面,本发明实施例提供一种dcs系统中对批次生产的动态评价系统。

49、本发明实施例提出的一种dcs系统中对批次生产的动态评价系统,包括:

50、组态数据获取模块,用于接收用户配置的关键点位信息以及用户创建的多个应用于不同关键点位的评价规则,得到组态数据;

51、每个关键点位是用于获取生产过程中参数信息、设备信息或报警信息的点位;

52、每个产线和对应产品上至少有一个关键点位;

53、过程信息采集模块,用于采集获取指定时间段内所有关键点位获取到的参数信息、设备信息和报警信息,得到过程信息;

54、评价指标获取模块,用于在接收到用户的评价指令时,获取指定时间段对应的评价指标;

55、评价指标是根据对应的上一次评价得到的评价结果自动生成的;

56、评价结果生成模块,用于根据所述组态数据、过程信息和评价指标,按照所述评价规则对指定时间段内的生产过程进行评价,生成评价结果。

57、(三)有益效果

58、本发明的有益效果是:本发明的一种dcs系统中对批次生产的动态评价方法与系统,由于增加了对生产过程评价的角度,例如参数信息、设备信息和报警信息,相对于现有技术而言,其可以解决现有技术评价的过于片面化的问题;

59、由于针对生产过程中产生的报警,提出相应的优化建议,能够帮助工程师改善工艺配置,提高生产过程的评价得分,提高生产效益;

60、由于对每次评价的评价指标进行动态调整,能够保障后续评价的评价指标是合理的且贴合实际生产情况的,进而提高评价的准确性和灵活性。

- 还没有人留言评论。精彩留言会获得点赞!