一种金属硬度的计算方法、系统、设备及存储介质

本发明涉及金属硬度的计算相关,尤其是涉及一种金属硬度的计算方法、系统、设备及存储介质。

背景技术:

1、硬度作为材料的重要性能之一,它的提高会明显增强材料强度,改善零件耐磨性,提升疲劳寿命。离子注入工艺利用高能离子轰击零表件面,通过固溶强化、非晶强化和弥散强化等机制,能改善零件表面性能,且由于加工温度低和对零件表面精度影响小等特点,受到广泛应用。

2、目前,主要利用显微硬度仪或纳米压痕仪测量离子注入前后试样的硬度来衡量离子注入强化效果,但该方法操作繁琐且研究周期长,且不利于观察离子注入工艺参数对硬度的影响规律及强化机理。

技术实现思路

1、本发明旨在至少解决现有技术中存在的技术问题。为此,本发明提出一种金属硬度的计算方法、系统、设备及存储介质,能够预测离子注入对零件硬度的影响规律,提高工艺参数的优化效率和降低操作的复杂度。

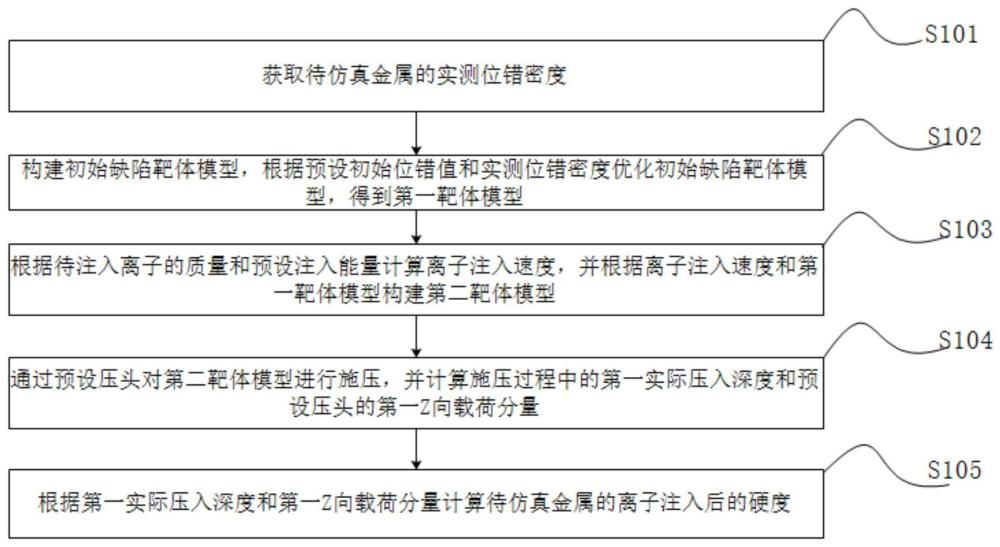

2、本发明的第一方面,提供了一种金属硬度的计算方法,包括如下步骤:

3、获取待仿真金属的实测位错密度;

4、构建初始缺陷靶体模型,根据预设初始位错值和所述实测位错密度优化所述初始缺陷靶体模型,得到第一靶体模型;

5、根据待注入离子的质量和预设注入能量计算离子注入速度,并根据所述离子注入速度和所述第一靶体模型构建第二靶体模型;

6、通过预设压头对所述第二靶体模型进行施压,并计算施压过程中的第一实际压入深度和所述预设压头的第一z向载荷分量;

7、根据所述第一实际压入深度和所述第一z向载荷分量计算所述待仿真金属的离子注入后的硬度。

8、根据本发明实施例的控制方法,至少具有如下有益效果:

9、本方法首先通过构建初始缺陷靶体模型,根据预设初始位错值和实测位错密度优化初始缺陷靶体模型,得到第一靶体模型,根据待注入离子的质量和预设注入能量计算离子注入速度,并根据离子注入速度和第一靶体模型构建第二靶体模型;通过从微观角度实现金属材料在离子注入后的硬度计算,最后通过预设压头对第二靶体模型进行施压,并计算施压过程中的第一实际压入深度和预设压头的第一z向载荷分量;根据第一实际压入深度和第一z向载荷分量计算待仿真金属的离子注入后的硬度,从而提高了工艺参数的优化效率,降低了操作的复杂度,也达到了预测离子注入对零件硬度的影响规律的目的。

10、根据本发明的一些实施例,所述金属硬度的计算方法还包括:

11、通过预设压头对所述第一靶体模型进行施压,并计算施压过程中的第二实际压入深度和所述预设压头的第二z向载荷分量;

12、根据所述第二实际压入深度和所述第二z向载荷分量计算所述待仿真金属的离子注入前的硬度。

13、根据本发明的一些实施例,所述根据预设初始位错值和所述实测位错密度优化所述初始缺陷靶体模型,得到第一靶体模型,包括:

14、根据所述预设初始位错值通过lammps软件的minimize命令和nvt或npt系综优化所述初始缺陷靶体模型,得到系统势能最小化的第一缺陷靶体模型;

15、通过ovito软件计算所述第一缺陷靶体模型的第一靶板位错密度;

16、根据所述第一靶板位错密度与所述实测位错密度计算位错密度偏差值;

17、根据所述位错密度偏差值优化所述预设初始位错值,得到第一位错值;

18、根据所述第一位错值对所述初始缺陷靶体模型进行反向优化,得到优化完成的所述初始缺陷靶体模型,并将优化完成的所述初始缺陷靶体模型作为所述第一靶体模型。

19、根据本发明的一些实施例,所述根据待注入离子的质量和预设注入能量计算离子注入速度,并根据所述离子注入速度和所述第一靶体模型构建第二靶体模型,包括:

20、将所述第一靶体模型由下至上根据预设晶格常数划分为边界层、恒温层和牛顿层;

21、根据所述待注入离子的质量和所述预设注入能量采用如下公式计算离子注入速度:

22、

23、其中,v为离子注入速度,m为待注入离子的质量,e为预设注入能量;

24、将待注入离子根据所述离子注入速度注入所述第一靶体模型的牛顿层,得到所述第二靶体模型。

25、根据本发明的一些实施例,所述通过预设压头对所述第二靶体模型进行施压,并计算施压过程中的第一实际压入深度和所述预设压头的第一z向载荷分量,包括:

26、通过预设压头按照预设速度对所述第二靶体模型进行施压;

27、获取施压过程中的每一个离子的三维坐标,根据每一个离子的三维坐标和预设力常数计算施压过程中所述预设压头的第一z向载荷分量;

28、获取待施压时的预设压头的z坐标;

29、根据所述待施压时的预设压头的z坐标采用如下公式计算离子距离压头中心的z坐标:

30、z=rs-0.4t

31、其中,z为离子距离压头中心的z坐标,rs为待施压时的预设压头的z坐标,t为加载时间;

32、筛选所述离子距离压头中心的z坐标大于r+a/2的所有离子,得到筛选后离子,其中,r为压头半径,a为预设晶格常数;

33、寻找所述筛选后离子的最小z坐标;

34、计算所述待施压时的预设压头的z坐标和所述筛选后离子的最小z坐标的差值,得到所述第一实际压入深度。

35、根据本发明的一些实施例,所述根据所述第一实际压入深度和所述第一z向载荷分量计算所述待仿真金属的离子注入后的硬度,包括:

36、获取待仿真金属的卸载后残余深度值;

37、根据所述第一z向载荷分量和所述第一实际压入深度采用如下公式进行数据拟合,得到第一拟合参数和第二拟合参数:

38、p=p0(h-hf)m

39、其中,p为第一z向载荷分量,h为第一实际压入深度,hf为卸载后残余深度值,p0为第一拟合参数,m为第二拟合参数;

40、根据所述第一拟合参数和所述第二拟合参数采用如下公式计算所述待仿真金属的离子注入后的硬度:

41、s=dp/dh

42、hc=hmax-εpmax/s

43、

44、

45、其中,s为卸载刚度,hc为接触深度,ε为预设压头形状系数值,hmax为第一实际压入深度的最大值,pmax为第一z向载荷分量的最大值,ac为硬度参数值,r为预设压头的半径,h为待仿真金属的离子注入后的硬度。

46、根据本发明的一些实施例,所述获取待仿真金属的实测位错密度,包括:

47、通过背向散射电子衍射方法或透射电镜试验方法测量所述待仿真金属的预设深度的位错密度,得到所述实测位错密度。

48、本发明的第二方面,提供一种金属硬度的计算系统,所述金属硬度的计算系统包括:

49、数据获取模块,用于获取待仿真金属的实测位错密度;

50、第一靶体模型构建模块,用于构建初始缺陷靶体模型,根据预设初始位错值和所述实测位错密度优化所述初始缺陷靶体模型,得到第一靶体模型;

51、第二靶体模型构建模块,用于根据待注入离子的质量和预设注入能量计算离子注入速度,并根据所述离子注入速度和所述第一靶体模型构建第二靶体模型;

52、压入深度与载荷分量计算模块,用于通过预设压头对所述第二靶体模型进行施压,并计算施压过程中的第一实际压入深度和所述预设压头的第一z向载荷分量;

53、硬度计算模块,用于根据所述第一实际压入深度和所述第一z向载荷分量计算所述待仿真金属的离子注入后的硬度。

54、本系统通过构建初始缺陷靶体模型,根据预设初始位错值和实测位错密度优化初始缺陷靶体模型,得到第一靶体模型,根据待注入离子的质量和预设注入能量计算离子注入速度,并根据离子注入速度和第一靶体模型构建第二靶体模型;通过从微观角度实现金属材料在离子注入后的硬度计算,最后通过预设压头对第二靶体模型进行施压,并计算施压过程中的第一实际压入深度和预设压头的第一z向载荷分量;根据第一实际压入深度和第一z向载荷分量计算待仿真金属的离子注入后的硬度,从而提高了工艺参数的优化效率,降低了操作的复杂度,也达到了预测离子注入对零件硬度的影响规律的目的。

55、本发明的第三方面,提供了一种金属硬度的计算电子设备,包括至少一个控制处理器和用于与所述至少一个控制处理器通信连接的存储器;所述存储器存储有可被所述至少一个控制处理器执行的指令,所述指令被所述至少一个控制处理器执行,以使所述至少一个控制处理器能够执行上述的金属硬度的计算方法。

56、本发明的第四方面,提供了一种计算机可读存储介质,所述计算机可读存储介质存储有计算机可执行指令,所述计算机可执行指令用于使计算机执行上述的金属硬度的计算方法。

57、需要注意的是,本发明的第二方面至第四方面与现有技术之间的有益效果与上述的一种金属硬度的计算系统与现有技术之间的有益效果相同,此处不再细述。

58、本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

- 还没有人留言评论。精彩留言会获得点赞!