一种面向增材制造过程宏观热应力场的有限元建模仿真方法和系统

本发明属于宏观热应力场有限元建模领域,特别涉及一种面向增材制造过程宏观热应力场的有限元建模仿真方法和系统。

背景技术:

1、增材制造(additive manufacturing,am)技术是一种通过逐点增加材料来制造三维实体零件的制造技术,其中金属增材制造技术是附加值较高的金属零件制造技术,最有代表性的工艺技术包括:直接能量沉积技术(direct energy deposition,ded)、选取激光熔化技术(selective laser melting,slm)。近年,金属增材制造技术取得了快速发展,已经在航空、航天、模具、医疗等领域取得了成功的应用。

2、增材制造技术的技术优势是无模具快速自由成形,能够从一个金属基板开始,快速制造出复杂的空间异形结构。但是,增材制造过程伴随剧烈的粉末熔化和冷却,巨大的温度梯度导致非常大的瞬时热应力,导致在增材制造过程中容易发生较大变形,甚至开裂,导致成形制造失败。而增材制造面对的又往往是单件小批量制造,首件即终件,因此增材制造的一次制造成品率已经成为商业成功的重要因素。传统上以工艺人员经验为驱动的增材制造设计或优化设计,已经无法满足激烈市场竞争的需求。因此,以数据驱动的建模仿真,或数字孪生技术,已经在增材制造余量设计、摆放设计与优化、支撑设计、残余应力预测、变形控制等方面崭露头角。

3、面向增材制造宏观热应力场的建模仿真仍然面对诸多挑战,其中最大的调整就是仿真速度慢,往往需要几周甚至几个月的时间才能仿真一组计算结果,已经无法适应以快速交付为特征的增材制造技术的需求,快速的建模计算已经成为最重要的研究方向。美国stuck教授团队从增材制造对称边界条件和稀疏矩阵的三角分解入手,开发了面向增材制造的快速求解算法,并成立了3dsim公司,目前被ansys公司收购,成为ansys增材制造模块;宾夕法尼亚州立大学团队,开发出来了cubic软件,以自适应网格为技术特长,通过减少网格数量从而提高计算效率,该软件已经集成到netfabb软件中,成为netfabb软件的仿真模块;msc公司以固有应变法为数学基础,将温度导致的固有应变作为力学分析的数据来源,逐层的施加固有应变,从而对选取激光熔化过程进行快速仿真,计算效率高,但是需要实验测量固有应变数据,对于复杂耦合的热问题求解真实度相对较差。达索公司旗下的abaqus仿真软件,推出了面向增材制造的控制字,允许用户通过材料属性调整来模拟增材制造过程,与比传统的model change方法比较,计算时间是传统方法的17%。

4、总体上分析,目前的仿真技术可以分为三类:完全热弹塑性方法、固有应变法和固有收缩法。其中,完全热弹塑性方法,计算精度最高,算法基础最成熟,但是计算时间和开发难度也最大;固有应变法计算时间最快,但是需要测量固有应变数据,并且对于反复热循环的模拟真实度较差;固有收缩法介于两者之间,即想利用完全热弹塑性方法的精度,也想逐层快速施加热源条件,但是该方法没有达到预期效果,目前学术界研究成果较少,该方法基本被否定。

5、金属增材制造过程由于其逐点-线-面-体增加材料,从而导致建模仿真过程不可避免的要涉及单元的“生死”控制,传统的方法一般采用两种方法:①通过不断增加单元,即改变模型的几何构型,来模拟增材制造;②几何构型(单元和节点)一次完全构造好,通过调整单元的材料属性,来模拟增材制造过程。第二种方法比第一种方法速度更快,但是存在的问题是,针对全尺寸零件时,如果一次将整个模型完全有限单元化,单元的数量仍然很多(甚至达到1*109数量),这些尚未激活的单元仍然会组装刚度矩阵,导致计算效率低下。往往在真实零件的建模仿真中,需要交叉使用第一种方法和第二种方法,开发过程复杂。

技术实现思路

1、本发明的目的在于克服上述现有技术的缺点,提供一种面向增材制造过程宏观热应力场的有限元建模仿真方法和系统,以解决现有技术中增材制造过程宏观热应力场建模仿真计算速度慢的问题,避免了因为“增加材料”而改变单元数量和单元拓扑关系,而导致单元刚度矩阵的大幅变化,从而提高计算效率的一种建模方法。

2、为达到上述目的,本发明采用以下技术方案予以实现:

3、一种面向增材制造过程宏观热应力场的有限元建模仿真方法,包括以下步骤:

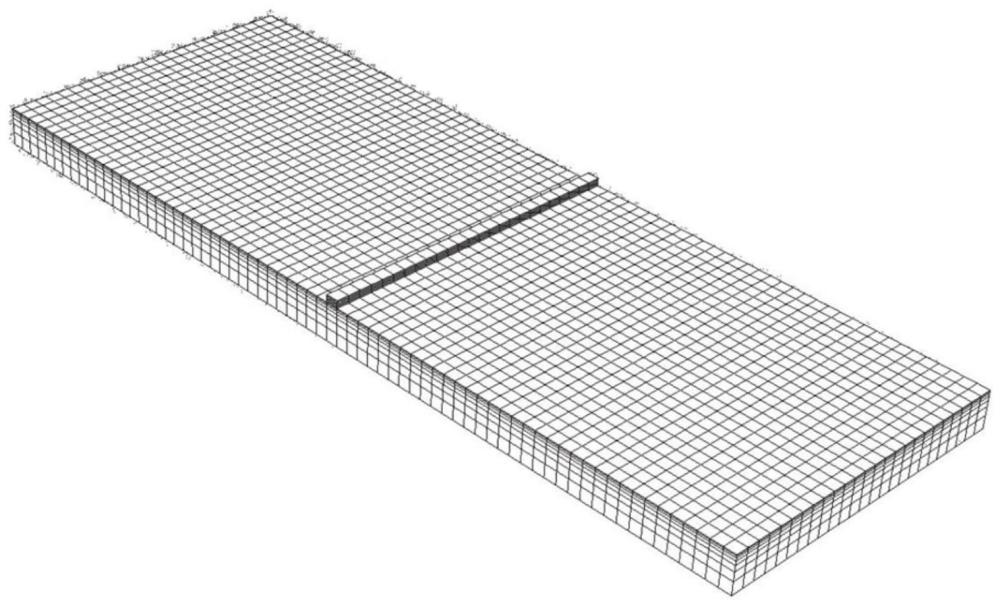

4、s1,建立打印件的有限元模型,将打印件从下到上依次分为堆叠的低热应力区、过渡区和熔覆区,过渡区由若干层堆叠的单元组成;将有限元模型划分网格,进行第一次计算,获得第一层温度场和第一层热应力场;

5、s2,将低热应力区的高度增加,过渡区和熔覆区中每一个节点的z坐标值增加同样的高度值;

6、将第一层温度场的熔覆区上表面每一个节点的温度值,赋予过渡区中最上层单元上表面中每一个对应节点;

7、将第一层温度场的过渡区中每一个单元上表面中每一个节点的温度值,赋予所述每一个单元的下一层单元每一个对应节点;将过渡区中最下层单元上表面中每一个节点的温度值,赋予低热应力区上表面中每一个对应节点;

8、s3,基于每一个节点赋予的新温度值,进行第二次计算,获得第二层温度场,将第二次计算获得的位移载荷加载在对应的节点,结合第二层温度场获得对应的第二层热应力场;

9、s4,重复s2和s3设定次数,每完成一次计算,低热应力区的高度增加一次,最终获得第n次计算后的第n层温度场和第n层热应力场,完成仿真计算。

10、本发明的进一步改进在于:

11、优选的,s1中,通过epa用户子程序获得第一层温度场和第一层热应力场。

12、优选的,s1中,所述低热应力区和熔覆区均为一层单元。

13、优选的,s2中,低热应力区的高度增加值为一个单元的高度。

14、优选的,s3中,第二次计算前,重新设定熔覆区最上层单元的初始参数。

15、优选的,s3中,将第二次计算的温度场作为热应力场求解的输入,通过热力耦合计算,获得对应的热应力场。

16、优选的,每一层温度场计算时,通过对熔覆道上的单元逐次施加体热流密度载荷模拟热源的移动。

17、优选的,所述打印件的有限元模型为单边夹持。

18、一种面向增材制造过程宏观热应力场的有限元建模仿真系统,包括:

19、模型建立单元,用于建立打印件的有限元模型,将打印件从下到上依次分为堆叠的低热应力区、过渡区和熔覆区,过渡区由若干层堆叠的单元组成;将有限元模型划分网格,进行第一次计算,获得第一层温度场和第一层热应力场;

20、高度增加单元,用于将低热应力区的高度增加,过渡区和熔覆区中每一个节点的z坐标值增加同样的高度值;

21、将第一层温度场的熔覆区上表面每一个节点的温度值,赋予过渡区中最上层单元上表面中每一个对应节点;

22、将第一层温度场的过渡区中每一个单元上表面中每一个节点的温度值,赋予所述每一个单元的下一层单元每一个对应节点;将过渡区中最下层单元上表面中每一个节点的温度值,赋予低热应力区上表面中每一个对应节点;

23、热应力场单元,用于基于每一个节点赋予的新温度值,进行第二次计算,获得第二层温度场,将第二次计算获得的位移载荷加载在对应的节点,结合第二层温度场获得对应的第二层热应力场;

24、重复单元,用于重复高度增加单元和热应力场单元设定次数,每完成一次计算,低热应力区的高度增加一次,最终获得第n次计算后的第n层温度场和第n层热应力场,完成仿真计算。

25、与现有技术相比,本发明具有以下有益效果:

26、本发明公开了一种面向增材制造过程宏观热应力场的有限元建模仿真方法和系统,充分利用增材制造温度场和热应力场分布的特点:即在熔覆区域和过渡区域温度梯度大,在远离单元的位置温度梯度和热应力近似于稳态,变换缓慢,从而可以采用大尺度网格。每一层计算将上一层计算的温度场整体下移,采用低热应力区单元尺寸动态改变,但温度场和热应力场改变的方法来模拟增材制造过程,该方法在整个模拟过程中保持了单元数量不变,并保持了单元与单元之间的拓扑关系不变,能够在不增加单元的情况下模拟增材制造过程,单元数量少,计算效率高。并且,由于单元与单元之间的拓扑关系不变,非常适合程序化控制,能够实现该过程的全自动化,从而实现无人干预的全自动化仿真计算。该方法通过单元尺寸动态改变实现增材制造中添加材料的热应力场仿真,相较于不断激活单元的传统方法而言这种方法仿真过程中单元数量较少,从而节约计算时间。温度场计算效率与传统的单元逐个激活过程相比较提高了0.25倍;应力场的计算效率与传统的单元逐个激活过程相比较提高了1.85倍,具有良好的工程实际价值。

- 还没有人留言评论。精彩留言会获得点赞!