一种挤压涂布机泵速计算方法及系统与流程

本发明涉及数据处理,尤其涉及一种挤压涂布机泵速计算方法及系统。

背景技术:

1、能够精确计算涂布过程中泵速,确保涂布材料以恰到好处的速度均匀涂布在底物表面对于保证良好的涂布工艺而言至关重要。准确计算的泵速可以节省涂布材料,降低生产成本,并避免过度或不足涂布所带来的质量问题。泵速计算方法及系统的应用提供了自动化、精准化的解决方案,改善了涂布工艺的稳定性和可控性,对于各种行业中的涂布生产过程具有重要意义。然而,现有的挤压涂布机泵速计算方法及系统仍然需要在实际生产环境中进行模拟,为了确定最终的泵速,往往需要耗费大量人力物力。

技术实现思路

1、基于此,有必要提供一种挤压涂布机泵速计算方法,以解决至少一个上述技术问题。

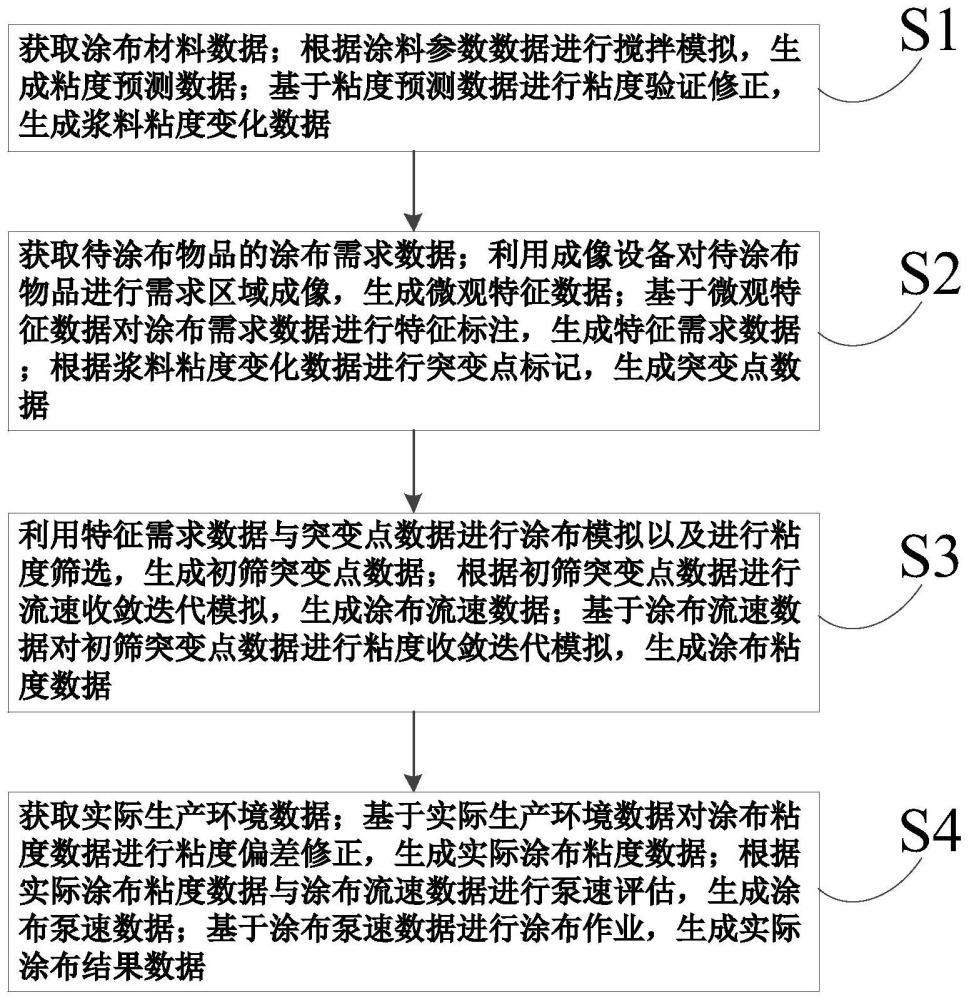

2、为实现上述目的,一种挤压涂布机泵速计算方法,所述方法包括以下步骤:

3、步骤s1:获取涂布材料数据;根据涂料参数数据进行搅拌模拟,生成粘度预测数据;基于粘度预测数据进行粘度验证修正,生成浆料粘度变化数据;

4、步骤s2:获取待涂布物品的涂布需求数据;利用成像设备对待涂布物品进行需求区域成像,生成微观特征数据;基于微观特征数据对涂布需求数据进行特征标注,生成特征需求数据;根据浆料粘度变化数据进行突变点标记,生成突变点数据;

5、步骤s3:利用特征需求数据与突变点数据进行涂布模拟以及进行粘度筛选,生成初筛突变点数据;根据初筛突变点数据进行流速收敛迭代模拟,生成涂布流速数据;基于涂布流速数据对初筛突变点数据进行粘度收敛迭代模拟,生成涂布粘度数据;

6、步骤s4:获取实际生产环境数据;基于实际生产环境数据对涂布粘度数据进行粘度偏差修正,生成实际涂布粘度数据;根据实际涂布粘度数据与涂布流速数据进行泵速评估,生成涂布泵速数据;基于涂布泵速数据进行涂布作业,生成实际涂布结果数据。

7、本发明通过获取涂布材料数据并进行搅拌模拟,生成粘度预测数据。提供了预测未来涂布过程中粘度变化的关键依据。基于粘度预测数据进行粘度验证和修正则确保了模拟数据的准确性和可靠性,从而生成可靠的浆料粘度变化数据。使得涂布过程中能更准确地控制粘度变化,确保涂布质量和一致性。通过成像设备对待涂布物品进行需求区域成像,生成微观特征数据。有助于理解不同区域的需求差异,还为针对性涂布提供了依据。特征需求数据的生成使得涂布过程更为个性化和精准,能够满足不同区域的具体要求。突变点数据的标记则有助于为涂布模拟过程减少工作量,因为初次模拟仅根据突变点数据进行模拟,以确定一个大概范围。利用特征需求数据和突变点数据进行涂布模拟,能够模拟出涂布过程中不同区域的需求和变化情况。初筛突变点数据的生成有助于确定涂布参数调整的重点。流速收敛迭代模拟生成的涂布流速数据为流速调整提供了依据,通过模拟不断迭代获得更为精确的流速数据。基于涂布流速数据的粘度收敛迭代模拟进一步完善了涂布粘度数据,确保涂布过程。通过对实际生产环境数据进行分析,修正涂布粘度数据,生成更贴合实际场景的涂布粘度数据。涂布泵速数据的评估基于实际涂布粘度和流速数据,为泵速参数的选择提供了准确依据。最后,基于涂布泵速数据进行涂布作业,生成实际涂布结果数据,确保了生产过程的准确性和高效性。因此,本发明的挤压涂布机泵速计算方法及系统,通过搅拌模拟确定浆料粘度的变化,而后通过涂布迭代模拟逐步确定各涂布参数,最终结合实际试验,计算得出最终的涂布泵速。以此通过模拟方法,节省了大部分的试验材料与试验过程,并确保了涂布泵速符合实际挤压涂布过程。

8、优选地,步骤s1包括以下步骤:

9、步骤s11:获取涂布材料数据;

10、步骤s12:根据涂布材料数据进行特性间关联分析,生成成分粘度关联数据;

11、步骤s13:利用数值模拟方法对成分粘度关联数据进行搅拌过程模拟,生成搅拌过程数据;

12、步骤s14:根据搅拌过程数据进行多元变化关系建立,生成粘度预测数据;

13、步骤s15:根据粘度预测数据进行随机粘度试验验证,生成试验结果数据;

14、步骤s16:基于试验结果数据对多元变化评估数据进行偏差修正,生成浆料粘度变化数据。

15、本发明通过获取涂布材料数据,为涂布工艺提供了必要的基础信息,从而能更准确地预测涂布过程中材料的行为和特性。特性间关联分析考虑了不同成分之间的相互作用,比如不同材料成分对涂布粘度的影响。以获得更稳定和可控的涂布粘度。利用数值模拟方法对成分粘度关联数据进行搅拌过程模拟,生成搅拌过程数据。这项模拟考虑了搅拌过程中成分相互作用和变化,以及粘度在搅拌过程中的变化。有助于理解材料在搅拌过程中的混合情况,为粘度变化提供定量预测。多元变化关系建立,有助于更准确地预测涂布材料的粘度。通过根据搅拌过程数据建立多元变化关系,能够理解不同因素对粘度的综合影响。多元关系可以包括温度、搅拌速度、沉降时间等多个变量之间的关系,为粘度的预测提供更全面和准确的结果,提高涂布工艺的可预测性和稳定性。通过随机粘度试验提供了实验性的数据,与模拟结果进行对比分析,以验证模型的准确性和可靠性。有助于检验粘度预测结果的适用性。基于试验结果数据对粘度预测数据进行偏差修正,生成浆料粘度变化数据。修正后的数据能够更好地反映实际的粘度变化情况,为涂布工艺的参数优化提供更可靠的依据。

16、优选地,步骤s2包括以下步骤:

17、步骤s21:获取待涂布物品的涂布需求数据;

18、步骤s22:利用成像设备对待涂布物品进行需求区域成像,生成待涂布表面图像;

19、步骤s23:对待涂布表面图像进行微观特征评估,生成微观特征数据;基于微观特征数据对涂布需求数据进行特征标注,生成特征需求数据;

20、步骤s24:将浆料粘度变化数据进行可视化处理,生成多元粘度变化图;

21、步骤s25:根据多元粘度变化图进行突变点标记,生成突变点数据。

22、本发明通过获取待涂布物品的涂布需求数据,例如表面特性、涂布区域的形状、尺寸、粗糙度等信息。这些数据为涂布工艺提供了指导,帮助确定涂布参数和方法,确保涂布的准确性和一致性。利用成像设备对待涂布物品进行需求区域成像,以图像形式直观展示待涂布物品的表面特征。图像化的表面信息有助于更准确地理解物品表面的特性和需求。对待涂布表面图像进行微观特征评估,生成微观特征数据。这些微观特征数据可能包括物品表面的纹理、凹凸、颜色、形状等细节特征。基于这些特征数据对涂布需求进行特征标注,生成特征需求数据。使得涂布工艺更贴合物品表面的特性,提高涂布的精确性和效率。可视化处理将浆料粘度变化数据呈现为多元粘度变化图。这个图像化的呈现方式有助于直观地展示不同条件下粘度的变化规律。通过图表展示,可以清晰地观察到粘度随着不同参数、条件的变化而发生的趋势,如温度、时间、搅拌速度等因素对粘度的影响。通过标记识别出粘度变化图中的突变点,代表着粘度发生急剧变化的临界点。识别突变点有助于确定影响粘度变化的关键因素或阶段,例如在温度升高时是否出现阶段性的粘度变化或在搅拌速度变化时是否有显著的粘度突变。

23、优选地,步骤s3包括以下步骤:

24、步骤s31:利用特征需求数据与突变点数据进行初次涂布模拟,生成多点模拟结果数据;

25、步骤s32:根据多点模拟结果数据进行优级模拟结果选取,生成优级初次模拟数据;

26、步骤s33:基于优级初次模拟数据进行对应突变点筛选,生成初筛突变点数据;

27、步骤s34:根据初筛突变点数据进行流速变更涂布模拟,生成多流速模拟数据;根据多流速模拟数据进行收敛迭代模拟,生成涂布流速数据;

28、步骤s35:基于涂布流速数据进行模拟数据筛选,生成模拟涂布结果数据;利用阀门控制次数计算公式,并根据模拟涂布结果数据进行头尾厚度差异评估,生成阀门开关控制数据;

29、步骤s36:基于涂布流速数据与阀门开关控制数据对初筛突变点数据进行粘度收敛迭代模拟,生成最佳涂布结果数据;基于最佳涂布结果数据进行浆料粘度区间分析,生成涂布粘度数据。

30、本发明通过模拟涂布过程,结合需求数据和突变点数据,模拟出多个可能的涂布结果。这些模拟结果涵盖了不同涂布参数和条件下的情况,有助于在模拟阶段理解不同参数对涂布结果的影响,并根据结果缩减浆料粘度范围。根据涂布需求和预期结果,对模拟结果进行评估筛选,选择出质量较高、符合需求的优质模拟数据。这个优级模拟数据有助于聚焦在符合要求的模拟结果上,减少后续的筛选工作,提高了模拟结果的准确性和可用性。筛选出在模拟中符合预期余部效果的突变关键点,从而缩小合适浆料粘度的。识别这些突变点有助于理解在模拟过程中哪些参数或条件会导致涂布结果的重要变化,从而有针对性地进行后续的参数调整和优化。对初次筛选的突变点,对流速进行变更涂布模拟,生成多种不同流速下的模拟结果。有助于了解不同流速对涂布结果的影响,为选择最佳流速提供依据。接着,根据这些多流速模拟数据进行收敛迭代模拟,生成更为精准和稳定的涂布流速数据,使得涂布过程更为可控和高效。根据涂布流速数据对初次模拟结果进行筛选,选取出质量较高、符合要求的模拟涂布结果数据。基于模拟结果和阀门控制次数计算公式,评估涂布头尾厚度的差异性,为阀门控制提供重要数据支持,确保涂布的均匀性和一致性。结合流速数据、阀门控制数据和初次筛选的突变点数据,对涂布参数进行进一步优化和迭代,生成最佳的涂布结果数据。同时,基于最佳涂布结果数据进行浆料粘度区间分析,有助于了解在涂布过程中浆料粘度的变化范围。

31、优选地,步骤s34包括以下步骤:

32、步骤s341:根据初筛突变点数据进行流速变更涂布模拟,生成多流速模拟数据;

33、步骤s342:根据多流速模拟数据进行最高流速选取,生成高流速范围数据;对高流速范围数据进行聚类处理,生成聚合流速分布数据;

34、步骤s343:基于聚合流速分布数据进行范围收敛迭代模拟,生成收敛模拟结果数据;

35、步骤s344:根据收敛模拟结果数据进行优级涂布效果评估,生成流速收敛效果数据;

36、步骤s345:基于流速收敛效果数据进行最优流速选取,生成涂布流速数据。

37、本发明通过在不同流速条件下进行模拟,产生了一系列涂布结果。这些模拟数据涵盖了不同流速条件下的涂布效果,有助于识别出最适合涂布工艺的流速范围,即流速的上限条件。对于涂布工艺来说,确定最高流速范围能够避免超出设备或材料能力的流速条件,确保涂布过程的稳定性和材料的均匀性。随后,对高流速范围数据进行聚类处理,生成聚合流速分布数据。这个聚合流速分布数据能够对高流速范围内的不同条件进行分类和整合,帮助理解流速的分布情况,并为涂布参数的优化提供指导。通过对聚合流速分布数据进行迭代模拟,找出流速范围内收敛的最优模拟结果。通过迭代模拟过程,可以逐步调整涂布流速范围,使得模拟结果更加收敛和稳定。这样的收敛模拟结果数据能够提供更准确、更稳定的涂布效果预测。对收敛模拟结果进行综合评估和筛选,选取出涂布效果较优的数据。通过这一评估过程,能够识别出涂布流速范围内效果最佳的模拟数据,为最终流速选择提供有力支持。基于之前的评估和筛选结果,确定最优的涂布流速条件。通过分析收敛效果数据,确定涂布流速的最佳取值范围,确保涂布过程中达到最佳的效果和稳定性。

38、优选地,步骤s35中的阀门控制次数计算公式如下所示:

39、

40、式中,n为阀门控制次数,l为涂布需求长度,h为头尾厚度差异值,vh为头尾厚度变化率,a为模拟涂布速度,b为模拟浆料流量,c为模拟辊子转速、d为涂布需求厚度,t1为涂布起始时间,t2为涂布结束时间,k为阀门控制灵敏度,e为自然对数的底数、t为时间变量值,为阀门控制次数的偏差修正值。

41、本发明提供了一种阀门控制次数计算公式,用于根据模拟涂布结果数据进行头尾厚度差异评估,生成阀门开关控制数据。该公式充分考虑了涂布需求长度l,头尾厚度差异值h,头尾厚度变化率vh,模拟涂布速度a,模拟浆料流量b,模拟辊子转速c、涂布需求厚度d,涂布起始时间t1,涂布结束时间t2,阀门控制灵敏度k,自然对数的底数e、时间变量值t,阀门控制次数的偏差修正值以及参数间的相互作用关系,构成函数关系式:

42、

43、通过考虑涂布需求长度l和头尾厚度差异值h的影响。如果涂布长度增加,则需要更多的控制来保持涂布的一致性。同时,如果头尾的厚度差异增大,也需要更多的调整来保证涂布质量。但是,这两个因素可能会相互影响。比如,增加涂布长度可能会导致更多的材料供应,从而影响头尾的厚度差异。如果vh增大,涂布系统需要更快速地进行调整以保持稳定。但这还取决于其他因素,例如模拟涂布速度a,高速涂布速度意味着需要更频繁的调整。涂布需求厚度d和涂布流速a之间的相互作用也会对阀门控制次数产生影响。如果d增大,则需要更多的材料和更频繁的调整来满足涂布需求,特别是在a增大的情况下。浆料流量通常代表了涂布过程中所用的物料的数量,b的平方放大了模拟浆料流量对结果的影响程度,其中辊子转速较高可能会导致更均匀的涂布或者更高的涂布速度。涂布需求厚度与浆料流量和辊子转速的比例关系是考虑了涂布厚度对于涂布流速和涂布均匀性的影响。公式中的积分项表示时间上的积累效应。常用来描述涂布控制的历史依赖性。也就是说,它反映了涂布系统在过去一段时间内所做的调整对当前控制决策的影响。比如,如果过去的调整需要长时间才能达到稳定状态,那么当前的控制可能需要更多的调整才能确保稳定的涂布。其中k是一个控制灵敏度参数,它代表了阀门开关调整的灵敏度对系统的影响程度。指数衰减e―t表示随着时间的推移,过去的控制干预对当前状态的影响逐渐减弱。该公式为头尾厚度差异评估提供数值化的标准,并作为生成阀门开关控制数据的依据之一,有助于优化涂布过程中的控制与调整。同时,公式中的阀门控制灵敏度与偏差修正值可以根据实际模拟情况进行修正,以适应不同基材的涂布阀门控制计算,提高了公式的灵活性与适用性。

44、优选地,步骤s4包括以下步骤:

45、步骤s41:获取实际生产环境数据;基于实际生产环境数据对涂布粘度数据进行粘度偏差修正,生成实际涂布粘度数据;

46、步骤s42:利用涂布泵速计算公式,并根据实际涂布粘度数据与涂布流速数据进行泵速评估,生成涂布泵速数据;

47、步骤s43:通过微观特征数据进行涂布压力调整,生成涂布压力区分数据;

48、步骤s44:根据涂布泵速数据与涂布压力区分数据进行实际环境试验,生成涂布试验结果数据;

49、步骤s45:基于涂布需求数据对涂布实验结果数据进行偏差分析,生成试验偏差数据;通过试验偏差数据进行涂布参数修正,生成涂布参数数据;

50、步骤s46:根据涂布参数数据进行涂布作业,生成实际涂布结果数据。

51、本发明通过实际生产环境数据对之前模拟或计算得到的涂布粘度数据进行修正。通过实际数据的反馈,修正涂布粘度,使得模拟和计算结果更为接近真实情况,提高了涂布过程的准确性和可控性。基于涂布泵速的计算公式,结合实际粘度数据和流速数据,评估和计算出涂布所需的泵速。这个过程能够根据实际数据动态调整泵速,确保涂布流量的稳定性和准确性。利用微观特征数据对涂布过程中的压力进行调整,根据物品表面特性和涂布需求,调整涂布时施加的压力。这个步骤使得涂布压力能够更加符合实际涂布需求,提高了涂布过程的精确性和效率。通过实际的涂布试验,在真实生产环境中模拟之前确定的涂布泵速和压力条件。通过试验收集的数据可以反馈回涂布参数的调整和优化,确保实际的涂布条件与先前模拟的参数相匹配,提高了实验的可靠性和可控性。通过分析实验数据与涂布需求数据之间的差异和偏差,识别出涂布过程中存在的问题和偏差。通过这些偏差数据,可以对涂布参数进行调整和修正,确保涂布过程更贴合需求,提高了涂布的准确性和一致性。基于经过调整和修正的涂布参数进行实际的涂布作业。得到的实际涂布结果数据是在经过参数调整和优化后得到的,确保实际涂布效果符合预期需求,提高了涂布工艺的精确性和稳定性。

52、优选地,步骤s42中的涂布泵速计算公式如下所示:

53、

54、式中,vp为涂布泵速,v0为原始涂布泵速,μ为实际涂布粘度,d为涂布需求宽度,ah为实际空气湿度,η为浆料剪切粘度,ρ为浆料密度,d为涂布需求厚度,vs为基材移动速度,vc为涂布流速,为浆料剪切粘度关于涂布需求厚度的偏导数,ω为涂布泵速的偏差修正值。

55、本发明提供一种涂布泵速计算公式,用于根据实际涂布粘度数据与涂布流速数据进行泵速评估,生成涂布泵速数据。该公式充分考虑了原始涂布泵速v0,实际涂布粘度μ,涂布需求宽度d,实际空气湿度ah,浆料剪切粘度η,浆料密度ρ,涂布需求厚度d,基材移动速度vs,涂布流速vc,浆料剪切粘度关于涂布需求厚度的偏导数涂布泵速的偏差修正值ω以及变量间的相互作用关系,构成函数关系式:

56、

57、通过涂布需求宽度和实际空气湿度的相互作用,可以根据不同环境条件和需求调整涂布泵速,以获得更好的涂布质量和效率。当原始涂布泵速增加时,如果实际涂布粘度也增加,其分子的乘积会提高,推动涂布泵速的增加。这种相互作用确保在高粘度下有更高的泵速来保持涂布质量。较大的涂布需求宽度可能导致实际涂布粘度在公式中的效果更显著,这意味着需要更高的涂布泵速来确保整个宽度得到适当的涂布。实际空气湿度通过对数函数对涂布泵速产生影响,高湿度可能会对涂布效果产生负效应,例如湿度越大,涂料更易发挥,间接影响涂布泵速。通过综合考虑浆料的流动特性、涂布需求的尺寸和涂布速度之间的关系。通过这种相互作用,可以根据浆料的性质和涂布条件来调整涂布泵速,以确保涂布厚度和涂布质量的一致性。根据涂布需求厚度的变化率和基材速度来调整涂布泵速。浆料剪切粘度关于涂布需求厚度的偏导数表示了浆料在涂布过程中的变化情况。通过考虑这种变化以及基材速度和涂布流速之间的关系,可以调整涂布泵速,以更好地控制剪切力和粘度变化,从而实现更稳定和均匀的涂布。该公式结合了实际涂布粘度和涂布流速等因素,不仅仅依赖于单一因素的评估。有助于更精确地预测所需的涂布泵速,避免因忽略某些因素而导致的误差。同时,公式中的实际空气湿度与涂布泵速的偏差修正值可以根据实际涂布过程进行修正,以适应不同的涂布环境。

58、优选地,步骤s43包括以下步骤:

59、步骤s431:获取多样化微观数据;基于多样化微观数据进行关联特征分析,生成关联微观特征数据;

60、步骤s432:根据关联微观特征数据进行多压力涂布模拟,生成多压力模拟数据;

61、步骤s433:基于多压力模拟数据进行涂布压力共性评估,生成特征压力关联数据;

62、步骤s434:基于特征压力关联数据进行收敛模拟,生成特征压力变化数据;对特征压力变化数据进行可视化处理,生成特征压力曲线;

63、步骤s435:基于微观特征数据对特征压力曲线进行压力匹配,生成涂布压力匹配数据;

64、步骤s436:根据涂布压力匹配数据进行涂布压力设定,生成涂布压力区分数据。

65、本发明通过收集多样化的微观数据,可能包括物品表面特征、材料性质等多方面数据,并对它们进行分析和关联特征提取。这些关联微观特征数据可以帮助识别出不同微观特征之间的关联性和共性,为进一步的涂布过程提供了更深层次的理解和依据。通过多压力模拟数据有助于了解不同压力对于涂布过程的影响,以及在不同微观特征下压力的优化选择,为涂布工艺提供更多的参数选择和优化方案。通过对多压力模拟数据的分析和评估,可以识别出不同压力条件下的共性特征,找出涂布压力的关联性和优化方向。这些特征压力关联数据能够为涂布压力选择提供更多的指导,使得压力参数更符合不同微观特征的涂布需求,提高了涂布工艺的适应性和灵活性。使用特征压力关联数据进行模拟,以产生压力条件下特征的变化数据。这种收敛模拟有助于理解不同压力对微观特征的影响,并提供了压力变化下的特征数据,为涂布工艺的优化提供了重要依据。通过可视化方法将特征压力变化数据呈现为曲线图表。这种可视化处理有助于直观地展示压力对微观特征的影响趋势,为进一步的分析提供了直观依据。利用微观特征数据对特征压力曲线进行分析与匹配,以获得更合适的涂布压力数据。这样的匹配过程有助于根据特定的微观特征确定涂布过程中应使用的最佳压力条件。利用匹配得到的涂布压力数据,设定适用于不同微观特征的涂布压力条件。这样的数据生成使得涂布过程中的压力设定更加精确,能够更好地适应不同物品表面特征的需求。

66、本发明还提供一种挤压涂布机泵速计算系统,用于执行如上所述的挤压涂布机泵速计算方法,包括:

67、浆料搅拌模拟模块,用于获取涂布材料数据;根据涂料参数数据进行搅拌模拟,生成粘度预测数据;基于粘度预测数据进行粘度验证修正,生成浆料粘度变化数据;

68、涂布需求分析模块,用于获取待涂布物品的涂布需求数据;利用成像设备对待涂布物品进行需求区域成像,生成微观特征数据;基于微观特征数据对涂布需求数据进行特征标注,生成特征需求数据;根据浆料粘度变化数据进行突变点标记,生成突变点数据;

69、涂布参数分析模块,用于利用特征需求数据与突变点数据进行涂布模拟以及进行粘度筛选,生成初筛突变点数据;根据初筛突变点数据进行流速收敛迭代模拟,生成涂布流速数据;基于涂布流速数据对初筛突变点数据进行粘度收敛迭代模拟,生成涂布粘度数据;

70、实际涂布作业模块,用于获取实际生产环境数据;基于实际生产环境数据对涂布粘度数据进行粘度偏差修正,生成实际涂布粘度数据;根据实际涂布粘度数据进行泵速评估,生成涂布泵速数据;通过微观特征数据进行涂布压力调整,生成涂布压力区分数据;基于涂布泵速数据与涂布压力区分数据进行涂布作业,生成实际涂布结果数据。

71、本技术的有益效果在于,本发明通过模拟搅拌过程,可以确定涂布材料在不同时间点、温度、或搅拌速度下的预测粘度。这样的粘度预测数据是基于物质性质和搅拌条件的模拟,能够提前预知涂布材料粘度的变化趋势。基于粘度预测数据进行粘度验证修正是为了校准预测数据的准确性。在实际情况下,粘度预测可能会受到实验误差或模拟条件的影响。通过验证修正过程,可以通过实验数据对预测数据进行修正和调整,生成更精确、更可靠的浆料粘度变化数据。这些数据为涂布工艺提供了更为准确的材料粘度信息,确保涂布过程中粘度的准确控制。利用成像设备获取物品的微观特征是为了更细致地了解物品表面的特性。这些特征可能包括表面纹理、孔隙性质或其他微观细节。生成微观特征数据后,结合涂布需求数据进行特征标注,产生特征需求数据。这样的数据使得涂布过程更个性化,根据物品特定的微观特征量身定制涂布方案。据浆料粘度变化数据进行突变点标记是为了标识涂布过程中可能存在的关键点。突变点标记能够帮助识别在特定涂布条件下,材料粘度或其他特性出现剧烈变化的位置。突变点标记有助于更加精确地调整涂布参数,以适应材料性质的变化,从而提高涂布的效率和质量。通过涂布模拟以及粘度筛选,有助于缩小符合涂布效果的浆料粘度范围,从而减少后续模拟过程。通过迭代模拟,可以逐步调整涂布流速,使其趋向于在特定条件下的最佳涂布流速。有助于涂布过程的优化,以确保在涂布时物料的均匀性和一致性。通过粘度收敛迭代模拟,模拟不同粘度和流速的组合,得到最优的涂布粘度,从而保证在涂布过程中材料的适应性和质量。根据实际情况对先前模拟的涂布粘度进行校正,以更准确地反映真实生产条件下的粘度变化。有助于提高涂布过程的稳定性和可控性。根据实际的粘度和流速情况确定最佳的泵速设定,以实现更精确的涂布控制。因此,本发明的挤压涂布机泵速计算方法及系统,通过搅拌模拟确定浆料粘度的变化,而后通过涂布迭代模拟逐步确定各涂布参数,最终结合实际试验,计算得出最终的涂布泵速。以此通过模拟方法,节省了大部分的试验材料与试验过程,并确保了涂布泵速符合实际挤压涂布过程。

- 还没有人留言评论。精彩留言会获得点赞!