一种增材制造构件内部缺陷群全场分布的像素化描述方法

本发明涉及增材制造构件的内部缺陷研究领域,具体涉及一种增材制造构件内部缺陷群全场分布的像素化描述方法。

背景技术:

1、金属增材制造通过逐层熔化累加金属粉末或丝材的方式来制造三维构件,极大地降低零件结构复杂性对制造工艺、时间和成本的制约,甚至可以制造出常规制造技术无法加工的零件,在航空航天领域具备战略地位且有十分广阔的应用前景。然而由于金属增材制造过程是一种同时发生高能束与材料的交互耦合作用、微熔池反复循环加热和冷却条件下的组织演化等十分复杂的多物理场耦合的强非平衡冶金过程,成形过程中温度梯度大、熔池凝固速度快,制件内部易出现孔洞、裂纹等冶金缺陷,严重影响制件的力学性能。特别地,对于裂纹缺陷,在严苛的使用环境、复杂交变载荷、残余应力的共同作用下逐渐扩展,最终引发破坏,严重影响零件的可靠性与安全性。

2、以slm成型高温合金为例,成型构件内部缺陷形貌与全场分布复杂多变,材料内部广泛分布着不同类型的缺陷且不可被完全消除。即使是在优化的工艺窗口中仍然会出现多发性分布的微裂纹和各类孔洞缺陷,这些缺陷形貌特征和全场分布的倾向性以及由此带来的材料内部力学行为的改变是引起高温合金增材制造关重件服役性能恶化的最主要原因,严重威胁其使用寿命和安全性,极大限制了增材制造金属零部件在航空航天等关键重要领域中的应用。增材制造金属材料内部“缺陷个体”的形貌特征分布具有倾向性,尖锐缺陷取向分布与受载方向的关系直接影响着构件抑制受载破坏的能力。“缺陷群”在构件内的群体特征分布具有倾向性,将导致构建内部受力不均、减少相同构件在关键位置理论截面的承载能力。承载过程中“缺陷群”内一旦相互交联、应力传递产生择优趋势,将迅速导致构件承载能力恶化,直接威胁到构件的安全与使用寿命。目前就缺陷群体行为的分析沿用传统制造的归一化指标分析,对空间的描述通过截取感兴趣区域再用归一化指标分析的方法,缺乏可靠的在构件尺度的全场描述方法。

技术实现思路

1、针对现有的归一化描述方案中的缺陷,本发明的目的是提供一种增材制造构件内部缺陷群全场分布的像素化描述方法,具有极高的普适性,适用于任何增材制造构件在线和离线的缺陷分析与表征、缺陷空间演化行为、缺陷对力学性能的宏微观影响机制研究以及指定位置缺陷水平对组织性能影响的分析与研究。

2、本发明采用如下技术方案来实现的;

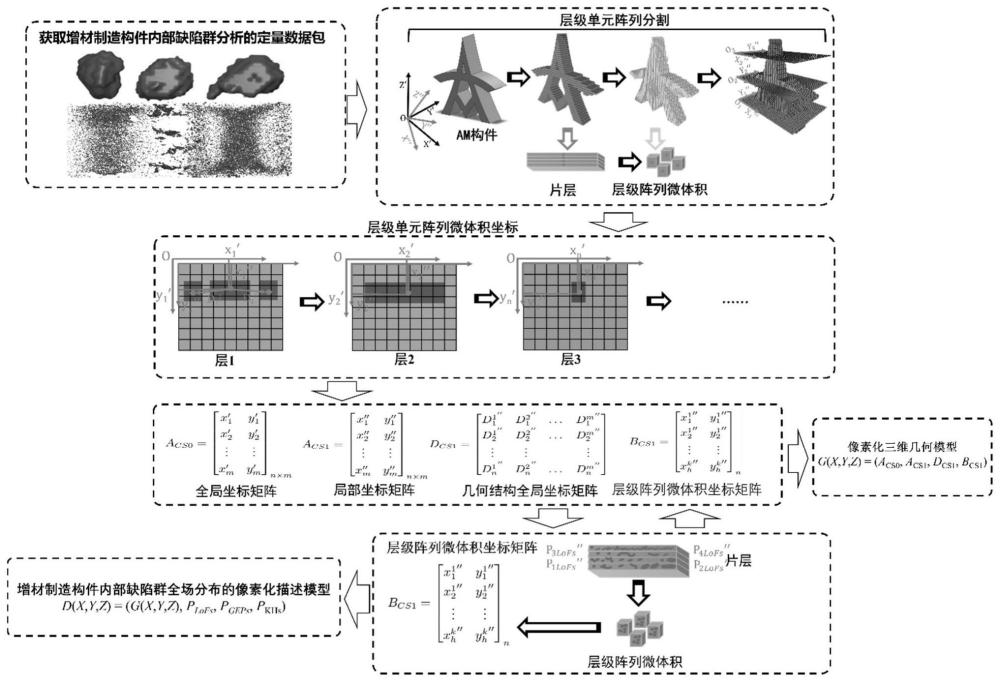

3、一种增材制造构件内部缺陷群全场分布的像素化描述方法,包括以下步骤:

4、s1.获取增材制造构件内部缺陷群分析的定量数据包,以确定输入数据驱动模型的内部缺陷数据的定量信息;

5、s2.基于缺陷数据的定量信息对构件内部缺陷个体的三维形貌进行定量分析,建立构件内部缺陷群形貌与分布的数据驱动模型;

6、s3.根据构件的宏观几何特征与构件内部微几何结构离散化三维构件,以建立针对构件的像素化三维几何模型;

7、s4.结合构件内部缺陷群形貌与分布的数据驱动模型和构件的像素化三维几何模型,通过输入缺陷群的形貌信息和构件的几何信息,获得增材制造构件指定位置的缺陷分布,形貌和构件尺度的全场分布信息,进而形成增材制造构件内部缺陷群的像素化全场分布描述方法。

8、本发明进一步的改进在于,所述的获取定量数据包包括通过计算机断层扫描技术,超声波无损表征技术和同步辐射成像技术获得的增材制造构件内部的缺陷形貌数据与空间分布数据。

9、本发明进一步的改进在于,所述的获取定量数据包的方法,包括以下步骤:

10、s1.1.对构件宏观几何形状进行分析,确定其内部缺陷的一般尺度和构件对应材料可接受的内部缺陷尺度;

11、s1.2.确定构件缺陷表征的体素分辨率值:根据检测设备与所述的s1.1可接受的缺陷尺度计算体素分辨率值;

12、s1.3.根据实际需求,导出检测设备获得的定量数据,包括缺陷的等效圆直径,球形度,密实度,长径比和内部缺陷的空间位置坐标。

13、本发明进一步的改进在于,输入缺陷数据的定量信息包括缺陷的等效圆直径,球形度,密实度,长径比和内部缺陷的空间位置坐标。

14、本发明进一步的改进在于,所述的建立构件内部缺陷群形貌与分布的数据驱动模型包括以下步骤:

15、s2.1.根据s1.3所述的定量数据对缺陷形貌数据进行分类,具体包括:

16、s2.1.1获取构件内部缺陷个体的等效圆直径,球形度,密实度,以及长径比,作为s2.1.2k-means聚类模型的输入;

17、s2.1.2建立k-means聚类模型,基于内部缺陷个体的等效圆直径,球形度,密实度,以及长径比对内部缺陷进行分类;

18、s2.1.3将构件内部缺陷分类为气孔、匙孔和未熔合缺陷,作为k-means分类模型的输出;

19、s2.2.所述的缺陷群分布的数据驱动模型包括:缺陷群在增材制造构件内的体积占比,与所述的缺陷数据的定量信息中的内部缺陷的空间位置坐标相关的气孔缺陷、匙孔缺陷、未熔合缺陷的体积占比、体积占比方差和形貌特征方差。

20、本发明进一步的改进在于,所述的离散化三维构件包括以下步骤:

21、s3.1.建立全局坐标系cs0(o-x’-y’-z’),用于定位构件中某位置的具体坐标;

22、s3.2.建立局部坐标系cs1(o-x”-y”-z”),用于定位构件中某位置在其本身某一切面内的位置坐标;

23、s3.3.层级单元阵列分割几何实体,具体包括:

24、s3.3.1.将三维构件沿着x方向、y方向、z方向中的一个方向将其三维实体离散化为若干片层;

25、s3.3.2.将片层内的几何实体沿着x方向、y方向、z方向中一个或两个方向离散化为s3.3.1所述片层的子单元,即层级阵列微体积;

26、s3.4.进一步细分s3.3.1所述片层的子单元,定义层级单元阵列分割几何实体获得的层级阵列微体积坐标,具体包括:

27、s3.4.1.通过全局坐标系和局部坐标系获取s3.3.1所述的片层的体心坐标和片层内不同几何结构体心间的方向向量模长;

28、s3.4.2.通过全局坐标系和局部坐标系获取s3.3.2所述的层级阵列微体积的体心坐标;

29、s3.5.基于s3.4.1所述的不同几何结构体心间的方向向量模长和s3.4.2所述的层级阵列未提及的体心坐标获取限速话三维几何模型。

30、本发明进一步的改进在于,s3.5具体包括:

31、s3.5.1.通过全局坐标系获取s3.3.1所述的片层的体心坐标,若某层投影具有m个独立几何图案,则第n层的m个几何图案将形成n×m的全局坐标矩阵:

32、s3.5.2.为了进一步定位片层在构件本身坐标系内的位置,通过局部坐标系获取s3.4.1所述的片层的体心坐标,若某层投影具有m个独立几何图案,则第n层的m个几何图案将形成n×m的局部坐标矩阵:

33、

34、s3.5.3.为进一步定位构件在某一层内图案的个数和图案的位置,通过局部坐标系获取s3.4.1所述的片层内不同几何结构体心方向向量的模长,定义面内几何结构密度矩阵,若某层投影具有m个独立几何图案,则第n层的m个几何图案将形成n×m的几何结构全局坐标矩阵:

35、

36、s3.5.4进一步描述s3.4.1所述的片层内更微小的局部信息,通过局部坐标系获取s3.4.2.所述的层级阵列微体积的体心坐标,在n个子层的第s层上所有几何图形离散化为h行,k列,从而形成了第n层内h×k维层级阵列微体积体心坐标矩阵:

37、

38、本发明进一步的改进在于,所述的像素化三维几何模型为:g(x,y,z)=(acs0,acs1,dcs1,bcs1)。

39、本发明进一步的改进在于,所述的构件增材制造构件内部缺陷群全场分布的像素化描述模型表示为:d(x,y,z)=(g(x,y,z),plofs,pgeps,pkhs);

40、其中plofs为未熔合缺陷的体积占比、体积占比方差、形貌特征方差或其他定量特征,pgeps为气孔的体积占比、体积占比方差、形貌特征方差或其他定量特征,pkhs为匙孔的体积占比、体积占比方差或形貌特征方差。

41、与现有的技术相比,本发明至少有如下有益的技术效果:

42、1、本发明实现增材制造构件内部缺陷群的像素化全场分布描述,填补目前没有针对增材制造构件内部缺陷全场分布描述方法的空白。

43、2、本发明采用的描述方法考虑成型方向上几何截面的变化和截面内复杂几何结构,解决了增材制造本身的像素化成型特性不能与现有的针对传统制造的缺陷描述方法相匹配的缺点。

44、3、本发明考虑增材制造构件内部缺陷的全场描述方法,改变目前普遍采用的截取指定位置样品获取缺陷体积比等忽略缺陷发生的倾向性的归一化描述方法。

45、4、本发明提出考虑缺陷典型群体特征的描述方法,考虑所述的k-means聚类结果中气孔缺陷(geps)、匙孔缺陷(khs)和未熔合缺陷(lofs)的全场分布描述。

46、5、本发明具有极高的普适性,适用于任何增材制造构件在线和离线的缺陷分析与表征、缺陷空间演化行为、缺陷对力学性能的宏微观影响机制研究以及指定位置缺陷水平对组织性能影响的分析与研究。

- 还没有人留言评论。精彩留言会获得点赞!