用于生成决策支持以判定是否在生产工位上实施计划外维护的方法与流程

本发明涉及一种用于生成决策支持以判定在生产线的至少一个生产工位上应在生产过程期间实施计划外维护还是实施计划性维护的方法。本发明还涉及一种系统、一种计算机程序产品和一种车辆,该车辆具有在生产线中制造的车辆部件,在该生产线中借助用于生产决策支持的方法来判定是实施计划性维护还是实施计划外维护。

背景技术:

1、复杂的生产线、例如电池单体涂装时的涂装线通常包括多个生产工位,在这些生产工位中分别实施单独的并且部分在空间上分开的、最终产品的创造价值链中的生产过程。生产工位在此例如可以是实施生产步骤的创造价值站或者可以是验收站。本发明意义上的生产线可以这样构造,使得该生产线仅包括一个生产工位。单个生产工位在此同时是整条生产线。但一般来说常见的是,一条生产线(如上所述)包括多个生产工位。

2、生产线构造用于生产部件。“部件”例如可以理解为各个组件的构件或由多个组件组成的车辆部件,例如电池模块。生产线的示例是用于电池单体涂装的涂装线、模块线、存储线或电气化以外的生产线。

3、生产线设计成,根据理论上的总体设备效率每小时生产一定数量的部件。时间单位“小时”在此只是常用时间单位的一个例子。其它可能的时间单位例如是分钟或天。

4、理论上的总体设备效率的英文也是“overall equipment effectiveness”,缩写为oee。生产线本身每小时生产少于总体设备效率的总数的部件。总数例如不应低于总体设备效率的75%。一般来说,总体设备效率例如由于生产的缺陷部件或增加的周期时间而降低。

5、生产的缺陷部件是超出生产规格生产的部件。这些部件通常也被称为“不合格”或缩写为“nio”。生产工位每时间单位生产的缺陷部件数量构成废品数量。废品数量可以以总数的百分比给出。在此要注意,在生产工位中生产的缺陷部件也可以同时导致生产线生产的缺陷部件。尤其是当在一个部件上在多个生产工位中依次实施多个后续生产步骤时。在生产工位中部件被有缺陷地生产的信息可以直接传输给监控系统或操作人员。由此,可以立即显示某个生产过程失控。“生产过程失控”可以理解为在生产工位上生产的缺陷部件数量增加,尤其是超过了可接受的数值。

6、为了使生产线的各生产工位在例如生产线的整个使用寿命上按照生产规格生产部件,各生产工位以计划的维护间隔定期进行维护。为此,大多这样给计划的维护间隔确定时间,使得其例如在下班之后或在不生产部件的休息阶段期间进行。因此,计划的维护不影响在生产过程期间生产部件的数量。

7、两个计划的维护间隔之间进行单个生产过程。在这段时间内生产部件,如果不实施计划外维护的话。

8、计划外维护是在生产过程期间必须实施的维护。在此至少待维护的生产工位必须停止生产,使得能够进行维护。在大多数情况下,在此整条生产线都会受到影响,从而所有生产工位都必须中断生产过程。计划外维护持续一段维护时间。在这段维护时间期间不能生产部件。因此,未生产部件的计划外件数损失增加。通常,当在生产工位上在生产过程期间错误率增加时,实施计划外维护。计划外维护结束后,重新启动生产线并且生产过程继续进行,直至下一次计划的维护。

9、但在此存在的问题是,恰恰在大量生产工位的情况下很难估计在计划性维护之前的生产过程期间实施计划外维护是否有意义。

10、为此由ep 1 959 325 a2已知一种用于预测生产设备两次停机之间的平均时间间隔的方法。该方法主要用于预测计划外停机的频率和与此相关的停机时间。

11、ep 2 837 984 a2公开了一种用于优化地给对风电厂的计划维护工作确定时间的方法。由此应延长风力涡轮机的可用性和使用寿命。

12、wo 2011 1054 005 a2公开了一种用于自动预测工具的计划维护工作的方法。为此可能出现的关于工具的维护工作的维护数据是已知的。基于该信息可以优化地给多个工具的维护确定时间。

技术实现思路

1、本发明的任务是提供一种方法,借助该方法可以最大化在生产过程期间所生产的部件数量。

2、为了解决该任务,提出一种根据权利要求1所述的方法、一种根据权利要求8所述的系统、一种根据权利要求9所述的计算机程序产品和一种根据权利要求10所述的车辆。

3、该方法的有利实施方式是权利要求2至7的技术方案。

4、根据本发明的用于生成决策支持以判定在生产线的至少一个生产工位上应在生产过程期间实施计划外维护还是实施计划性维护的方法。所述生产工位设置用于每时间单位生产一个总数的部件并且具有每时间单位生产的缺陷部件的缺陷率。所述方法包括以下步骤:

5、a)确定直至下一次计划性维护的剩余时间;

6、b)基于总数、剩余时间和缺陷率确定直至下一次计划性维护的缺陷部件的废品数量;

7、c)确定用于维护生产工位的维护时间;

8、d)基于总数和维护时间确定在维护时间期间未生产部件的停机数量;以及

9、e)将废品数量与停机数量进行比较并且

10、f)基于该比较显示决策支持。

11、根据本发明的方法具有的优点是,如果实施计划外维护比起以增加的缺陷率继续生产过程直至计划性维护可以生产出更多符合定义的产品规格的部件,则为操作人员提供支持。正是因为直至做出这种决策通常持续大约20分钟,因此通过所提出的方法大大简化并且因此加速了决策,因为操作人员可以立即判定是否实施计划外维护。

12、在一个有利的扩展方案中,废品数量通过总数、剩余时间和缺陷率的乘积求出,其中总数以每时间单位的部件给出,剩余时间以相同的时间单位给出并且缺陷率以总数的百分比给出。

13、操作人员例如是工厂中负责生产线的工长。

14、在该方法的一种有利实施方式中,如果废品数量大于或等于停机数量时,则显示应实施计划外维护的决策支持。

15、由此可以引入一个明确的界限作为决策支持。因此,是以增加的缺陷率继续生产还是实施计划外维护停机的问题可以被严格监控。

16、有利的是,所述维护时间的持续时间通过所确定的故障来定义。维护时间或计划外维护的持续时间可以根据待实施的维护工作而变化。待维护的生产工位也可以是定义计划外维护持续时间的一个因素。一般来说,为此通过统计观察可以预先知道相应的计划外维护持续多长时间或维护时间有多长。通常,维护时间的持续时间为10分钟、20分钟或60分钟。因此,“确定维护时间”例如可以理解为确定具有增加的废品数量的生产工位并从数据库中确定用于该生产工位的维护时间。

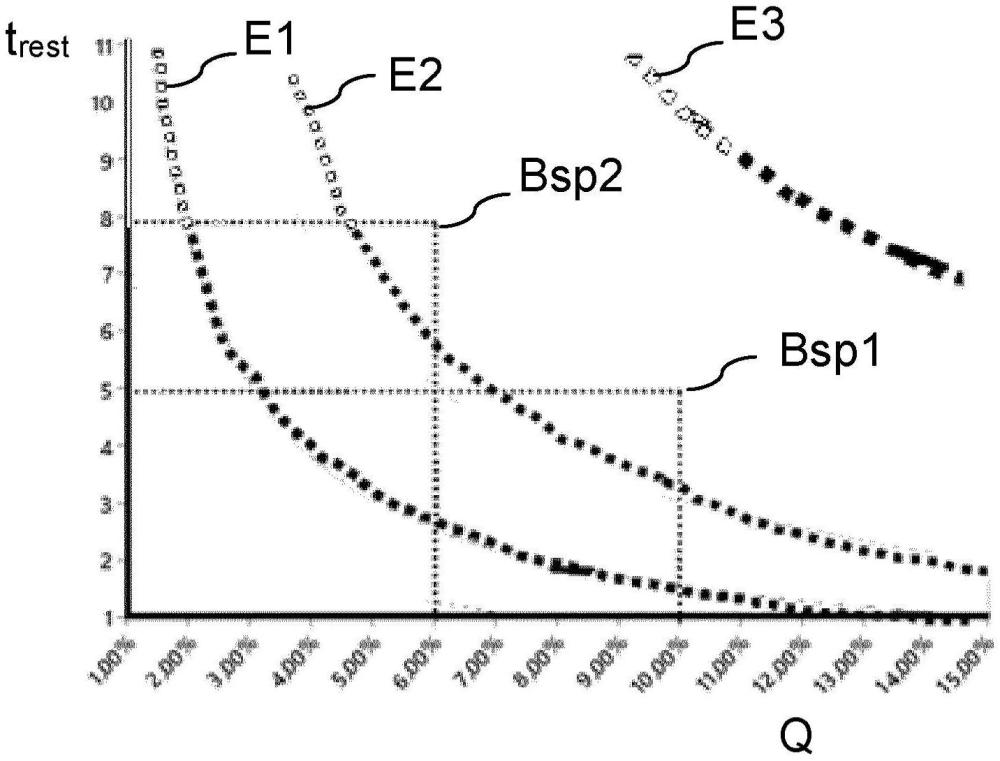

17、有利的是,决策支持以图形表示显示。图形表示能以特别有利的方式实现直观表示,从而操作人员一眼就获得是否应实施计划外维护的指示。所述图形表示可以具有两条轴。在y轴上示出直至下一次维护的时间并且在x轴上示出缺陷率。

18、有利的是,所述决策支持显示判定点,在该判定点上废品数量等于停机数量。所述判定点能实现明确的帮助并为操作人员展示简单且可视的决策支持。在图形表示中判定点可以是具有回归曲线的线。

19、有利的是,所述废品数量包括所生产的超出定义的产品规格的部件的数量。在生产例如不同部件或用于不同应用目的、如车辆等级的部件的生产工位中,产品规格可能不同。因此,对部件是否超出产品规格的判定也可能不同。因此,定义的产品规格允许详细的观察。

20、有利的是,所述生产线包括至少两个生产工位。恰恰是复杂的生产线具有多于一个的生产工位。恰恰是在此监控和决策支持是特别有利的,因为大量的生产工位和不同的维护时间使操作人员很难仅凭其经验来估计是否应实施计划外维护。

21、本发明的另一方面涉及一种用于数据处理的系统,其包括用于执行上述方法的步骤的装置。

22、本发明的另一方面涉及一种计算机程序产品,其包括指令,所述指令在计算机执行所述程序时使计算机执行上述方法。

23、本发明的另一方面涉及一种车辆,其具有在生产线中制造的车辆部件,在该生产线中借助如前所述的用于生成决策支持的方法来判定是实施计划性维护还是实施计划外维护。

- 还没有人留言评论。精彩留言会获得点赞!