本技术涉及分汽缸设计绘图方法,具体涉及一种分汽缸的数字化设计方法、系统及计算机程序。

背景技术:

1、分汽缸是锅炉的主要配套设备,用于把锅炉运行时所产生的蒸汽分配到各路管道中去,分汽缸系承压设备,属压力容器,其承压能力,容量应与配套锅炉相对应。每个分汽缸均包括一个分汽缸筒体、两个封头、若干顶部接管、支座、一个集水器、一个疏水管和基础,由于分汽缸是一种非标设备,每个工程项目所有的分汽缸结构参数都不尽相同,在对分汽缸进行设计时,需要根据具体的工程需求,如:顶部开口接管数量,底部疏水管、来源蒸汽的压力和温度等。

2、目前在进行分汽缸非标设计时,以往需要人工逐个查询分汽缸各零部件的各种参数,然后用人工描图,再手工标注尺寸,计算各零部件的数量和质量,并画侧视图以及基础的俯视图等。该工作需要消耗大量的时间,一套设计图至少需要重复操作上述步骤,而且还存在一些人为不可避免的错误风险。

技术实现思路

1、本发明的目的在于提供一种分汽缸的数字化设计方法、系统及计算机程序,提高工作效率低,提高设计图纸的正确率。

2、本发明的目的之一采用以下技术方案:

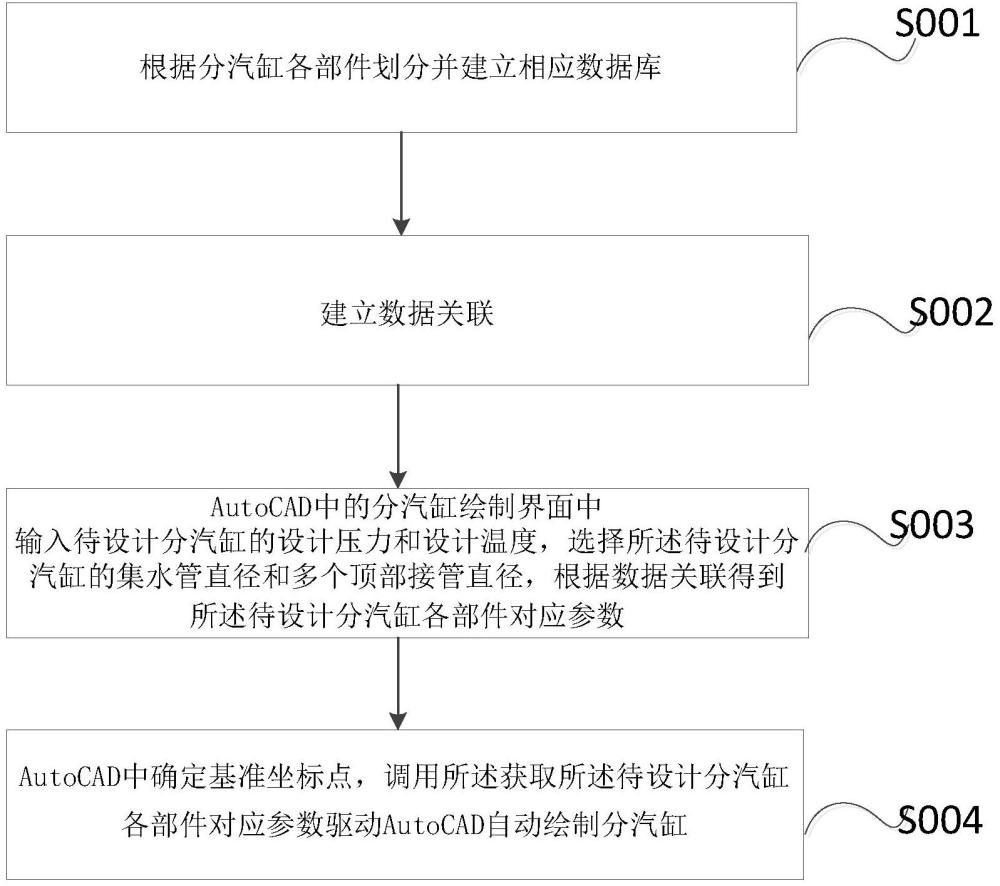

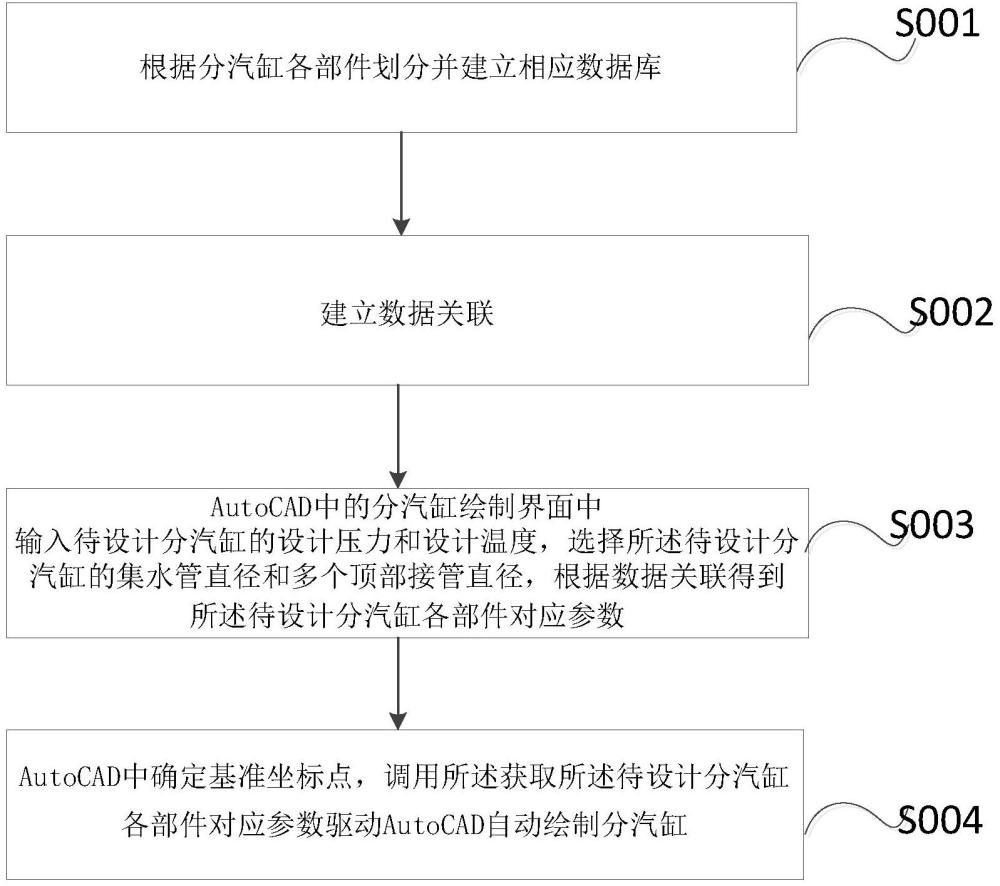

3、一种分汽缸数字化设计方法,包括:

4、s001:根据分汽缸各部件划分并建立相应数据库,包括管材数据库、封头数据库、支座数据库、筒体数据库、法兰数据库及疏水数据库,各数据库中均存储有对应部件相关属性信息;

5、s002:建立数据关联,根据最大顶部接管直径,从所述筒体数据库中匹配对应的筒体直径参数;根据设计压力和所述筒体直径,从所述筒体数据库中匹配对应的筒体壁厚参数;根据所述筒体直径和集水器直径,从筒体数据库中匹配对应的疏水管直径;根据所述疏水管直径和所述集水器直径,从所述管材数据库中获得集水器和疏水管的外径和壁厚参数;根据所述筒体直径,从所述封头数据库中匹配封头的尺寸参数,从所述支座数据库匹配筒体直径对应的鞍式支座结构尺寸参数、支座封头线的距离、鞍式支座的螺栓孔间距;根据所述螺栓孔间距计算基础的长度参数,从疏水数据库中匹配筒体直径对应的基础宽度和高度;根据所述各顶部接管直径,从所述管材数据库中匹配相应直径的管道外径和壁厚,从法兰数据库中匹配各顶部接管直径相应的法兰尺寸参数;根据所有顶部接管直径,计算两相邻顶部接管的间距参数以及分汽缸筒体的总长度参数;

6、s003:在autocad中调用分汽缸绘制界面,在所述分汽缸绘制界面输入待设计分汽缸的设计压力和设计温度,选择所述待设计分汽缸的集水器直径和多个顶部接管直径,从所述多个顶部接管直径中自动识别出最大顶部接管直径,根据所述s002中数据关联获取所述待设计分汽缸各部件对应参数;同时将获取的所述待设计分汽缸各部件参数中各顶部接管直径、集水器直径以及疏水管直径预存到分汽缸的中间数据库,所述中间数据库统计所有管径和对应的数量;

7、s004:在autocad中确定基准坐标点,调用所述获取所述待设计分汽缸各部件对应参数驱动autocad自动绘制分汽缸。

8、进一步地,所述s003还包括选择绘制俯视图和绘制大样图。

9、进一步地,所述俯视图包括筒体尺寸、封头、接管大小以及接管间距;

10、所述大样图是具有详细尺寸标注和管口标注的大样图,包括主视图、侧视图以及基础图的大样图,并附有材料明细表、技术表和管口表。

11、进一步地,所述材料明细表中包含各零部件的数量、规格以及质量。

12、进一步地,所述管材数据库包含分汽缸接管所用的常用管道公称直径、外径、壁厚、材料;所述封头数据包含分汽缸常用封头的尺寸、质量、形式、材料;所述支座数据库根据容器支座标准,包含分汽缸常用鞍式支座的形式、尺寸、质量、材料;所述筒体数据库包含分汽缸常用筒体公称直径、壁厚、材料、允许最大接管直径,所述法兰库包含分汽缸的法兰形式、尺寸、质量、材料,所述疏水库包含分汽缸常用疏水管公称直径、尺寸、集水器在分汽缸上定位尺寸、疏水管在分汽缸上的定位尺寸。

13、进一步地,所述根据螺栓孔间距计算基础的长度采用:基础长度=螺栓孔间距+300mm。

14、进一步地,所述计算两相邻顶部接管的间距参数,包括;分汽缸顶部接管的第一个接管中心距离左边封头的间距和最后一个接管中心距离右边封头的间距均按照接管法兰外径/20取整后乘以10,再加上100mm进行计算;其余中间的接管中心间距按照以下公式进行:公式1:根据两相邻接管外径之和再加上120mm得到顶部两相邻接管的第一间距,公式2:根据两相邻接管法兰盘间距净空不小于150mm得到顶部两相邻接管的第二间距,最终选择以上两种计算公式的最大值作为顶部两相邻接管的间距。

15、进一步地,所述中间数据库统计所有管径和对应数量,包括:将各顶部接管直径、集水器直径以及疏水管直径预存到中间数据库时,所述中间数据库将相同直径的管道进行合并,并根据相加运算计算相同直径的管道数量,得到管径和对应管径的数量信息。

16、本发明的目的之二采用以下技术方案:

17、一种分汽缸设计的数字化设计系统,包括数据库建立模块、数据匹配模块和数据分析处理模块,

18、所述数据库建立模块,用于根据分汽缸各部件划分并建立相应数据库,包括管材数据库、封头数据库、支座数据库、筒体数据库、法兰数据库及疏水数据库,各数据库中均存储有对应部件相关属性信息;

19、所述数据匹配模块,用于建立数据关联,根据最大顶部接管直径,从所述筒体数据库中匹配对应的筒体直径参数;根据设计压力和所述筒体直径,从所述筒体数据库中匹配对应的筒体壁厚参数;根据所述筒体直径和集水器直径,从筒体数据库中匹配对应的疏水管直径;根据所述疏水管直径和所述集水器直径,从所述管材数据库中获得集水器和疏水管的外径和壁厚参数;根据所述筒体直径,从所述封头数据库中匹配封头的尺寸参数,从所述支座数据库匹配筒体直径对应的鞍式支座结构尺寸参数、支座封头线的距离、鞍式支座的螺栓孔间距;根据所述螺栓孔间距计算基础的长度参数,从疏水数据库中匹配筒体直径对应的基础宽度和高度;根据所述各顶部接管直径,从所述管材数据库中匹配相应直径的管道外径和壁厚,从法兰数据库中匹配各顶部接管直径相应的法兰尺寸参数;根据所有顶部接管直径,计算两相邻顶部接管的间距参数以及分汽缸筒体的总长度参数;

20、所述数据分析处理模块,用于在autocad中调用分汽缸绘制界面,在所述分汽缸绘制界面输入待设计分汽缸的设计压力和设计温度,选择所述待设计分汽缸的集水器直径和多个顶部接管直径后,从从所述多个顶部接管直径中自动识别出最大顶部接管直径,根据数据关联获取所述待设计分汽缸各部件对应参数;同时将获取的所述待设计分汽缸各部件参数中各顶部接管直径、集水器直径以及疏水管直径预存到分汽缸的中间数据库,所述中间数据库统计所有管径和对应的数量;当在autocad中确定基准坐标点后,调用所述获取所述待设计分汽缸各部件对应参数驱动autocad自动绘制分汽缸。

21、本发明的目的之三采用以下技术方案;

22、一种存储在计算机可读介质上的计算机程序,其基于autocad系统与数据库进行交互,所述计算机程序被处理器执行时上述任意一项分汽缸数字化设计方法。

23、本发明的有益效果为:

24、多个数据库的设置,确保画图数据的完整性,本发明方法根据待设计分汽缸的要求灵活设置,利用数据库自动匹配对应分汽缸各部分的参数,解决了现有分汽缸设计时重复操作,提高了分汽缸的设计质量和工作效率,实现该分汽缸的参数化绘图,绘制出的图形根据真实图形尺寸按比例缩小绘制,图形更真实。可以选择俯视图和大样图,且其图纸成果满足专业设计标准、生产作图要求,并且自动输出材料明细表、技术表和管口表,以便生成使用。

25、本发明基于计算机编程开发的分汽缸数字化设计系统,只需根据不同的需求,在分汽缸绘制界面简单进行选择,系统便能自动从以上数据库中检索相应的管道、法兰、封头、支座、设备基础等数据,并在秒级时间内完成两个视图方向的图纸绘制、设备基础要求以及导出详细的材料明细表、技术表和管口表,能极大地提高设计效率和设计质量。