一种区块风冷金属件三维温度场实时重构方法

本发明涉及一种温度场监测的方法,特别涉及一种区块风冷金属件三维温度场实时重构方法,属于金属热处理。

背景技术:

1、热处理过程是改善金属及合金性能(提高耐磨性、强度、韧性等)的主要工艺方法,包括加热及冷却过程。冷却过程也称为淬火,常规的水冷及自然风冷工艺容易产生热应力,原因是厚度不均匀的金属构件冷却温度变化率不均匀,从而给后续加工造成变形等不良后果。近年出现的以高速气体为冷却介质的淬火过程,可以根据工件厚度,控制不同区域的风速调节其冷却速度,以实现金属构件不同厚度上均匀温度场冷却。区块风冷虽然降低了工件热处理应力,提高工件质量,但要求冷却系统可以根据工件实时温度调节风速,因此实时获取工件温度的准确分布,成为实现金属构件整体均匀冷却的关键。

2、中国专利cn 113444860 b公开了一种针对厚度差异大的工件的淬火方法,具体方法是测量工件各处的有效厚度;按照有效厚度差异将工件划分成多个淬火区域;在各淬火区域上分别设置能覆盖其表面的冷快装置和激冷装置,所述快冷装置包括风机;启动激冷装置,对工件各个淬火区域执行激冷工序,执行时间t1;执行时间完成后,测量各淬火区域的表面温度;将各淬火区域的表面温度与所述风冷工序的起始温度和终止温度比较;然后对高于终止温度的区域重复进行冷却,重复循环测量和冷却的步骤最终达到工件冷却淬火的效果。这种按照工件有效厚度划分淬火区域的方法是不科学的会受到多种因素的影响,例如加热过程中工件各区域加热不均,同时通过启动激冷装置的执行时间控制冷却效果也是缺乏数据支持;另外重复循环测量和冷却的步骤也会影响淬火的效果和淬火的效率。因此在淬火过程中需要根据工件实时温度调节风速,实时获取工件温度的准确分布是关键。

3、cn116007759a,公开了一种电池温度场生成方法,通过采集红外温度图像,得到带电池模组温度图像,并根据坐标对应关系,将二维温度映射为三维温度,同时根据电池模组的属性信息,对三维温度场进行修正,得到电池模组对应的目标温度场。

4、cn115048820a公开了一种电化学储能集装箱的三维温度场动态重构方法及装置,在预设时间段内采集电化学储能集装箱内设备的三维坐标点云数据、热成像温度数据和温度测点数据;将三维坐标点云数据、热成像温度数据和温度测点数据进行数据融合,生成三维温度空间点位数据;基于三维温度空间点位数据构建当前三维空间温度场,并基于预设更新周期对当前三维空间温度场进行周期性更新,生成不同时间段的三维空间温度场。

5、目前对于区块风冷金属件温度场的快速实时重构并没有成熟的系统方案。现有温度场重构技术中无论是基于多源传感器融合还是理论模型与物理模型融合的温度场建立方法,不但实时性难以保证,而且由于对传感器及理论模型的随机误差进行了简化,得到的温度场的温度值存在较大误差。

技术实现思路

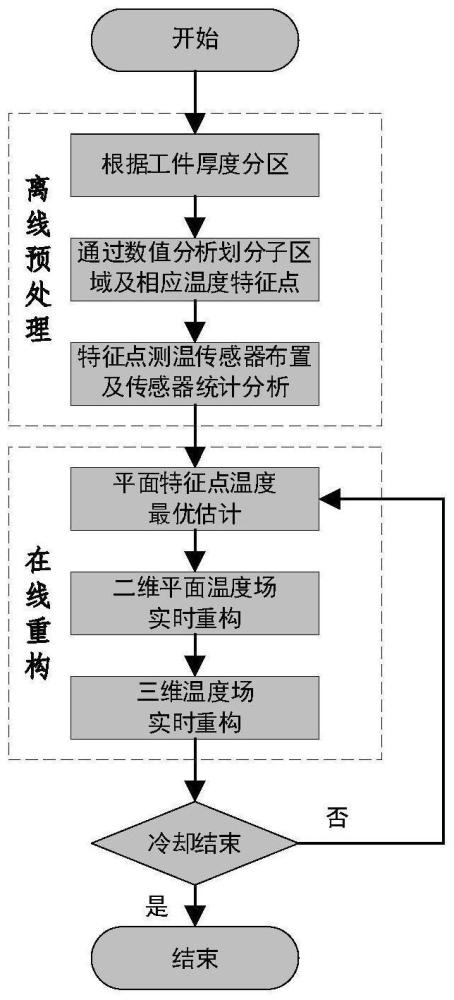

1、发明目的:本发明的目的是针对现有技术中存在的问题,提供一种区块风冷金属件三维温度场实时重构方法,本专利基于正态分布的模型方差最优估计,通过离线标校和在线数据实时快速融合,对热处理工件温度场的理论模型及观测值的随机误差进行矫正,实现工件高精度温度场的快速实时重构。

2、技术方案:一种区块风冷金属件三维温度场实时重构方法,包括以下步骤:

3、s1、根据待处理工件厚度分区,按厚度不同,划分区域集合a={ai,i∈n},其中,i为按厚度h不同进行的区域编号;

4、s2、提取表面温度特征点;

5、s3、统计分析特点温度值获取温度分布规律;

6、s4、最优化平面特征点估计温度值;

7、s5、重构实时平面温度场;

8、s6、重构实时三维温度场。

9、本发明针对分区风冷热处理工件温度场快速实时预测,包括离线预处理及在线重构相结合的方法。离线预处理包括工件分区、温度特征点提取及测温传感器统计分析;在线重构则包括基于方差最优进行工件平面特征点温度最优估计、工件平面及内部温度场实时重构。

10、优选项,为了提取工件表面温度特征点,所述s2中提取表面温度特征点的方法如下:

11、s2.1、通过数值分析方法,对工件进行自然冷却条件下的瞬态热传导分析,获取工件典型工况下的温度场分布;

12、s2.2、根据计算得到的工件表面温度梯度,选取工件上下表面的温度特征点cij。

13、优选项,为了进一步选取工件上下表面的温度特征点,所述选取工件上下表面的温度特征点cij的方法如下:

14、s2.2.1、若获得的温度值梯度极大点为局部最大且离散分布,按极大值的数量划分区域b={bij,i,j∈n};其中i为按厚度h不同进行的区域编号,j为同一厚度分区中的子分区编号,各个子区域面积满足如下条件:

15、

16、式中:n为子分区数目,si为区域ai的总面积,sij为子区间bij的面积,si(j+1)为相邻的子区间bi(j+1)的面积,sfan为提供冷风设备的风出口面积,m为两个子分区内梯度极大值比;

17、s2.2.2、若数值分析结果的梯度最大值为连续分布,则按等面积的方法,将相同温度区域均匀划分为j个子区域,同样有b={bij,i,j∈n},且子区域面积满足如下要求:

18、sfan≤sij=si(j+1)≤2sfan (2)

19、式中:sij为子区间bij的面积,si(j+1)为相邻的子区间bi(j+1)的面积,sfan为提供冷风设备的风出口面积;

20、按上述方法得到的子区间bij中心点即为温度特征点cij(xj,yj,zj),xj,yj,zj分别为工件的三维坐标值。

21、优选项,为了分析特点温度值获取温度分布规律,所述s3统计分析特点温度值获取温度分布规律的具体方法如下:

22、由测温仪测量温度特征点cij的温度,测量结果服从x~(μ,σ2)的正态分布,对每个cij点,采集测量仪的n组测量数据(x1,x2,……xn),则有其均值μ及方差σ2为:

23、

24、

25、优选项,为了优化平面特征点估计温度值,所述s4最优化平面特征点估计温度值的方法如下:

26、s4.1、根据工件工况初始化温度场及协方差矩阵;

27、在区域ai内的所有特征点cij,其温度向量为

28、式中,ti1,ti2,…til为对应特征点的温度值;

29、根据傅里叶导热定律温度理论:

30、

31、式中,ρ为工件密度,c为工件比热容,为该点热能的变化,t为时间;

32、其差分形式方程为:

33、

34、式中,t(k)表示为特征点处t=k时刻的温度,δt表示两个时刻之间的时间间隔;

35、对于区域ai中的所有特征点,由式(6)可得

36、ti(k+1)=f(k)ti(k)+b(k)φ(k) (7)

37、φ(k)为该点热能的变化,与该区域冷却风速有关,通过实验确定,f(k)与b(k)为温度及流量系数矩阵;

38、对于t=k时刻,根据式(7),有先验估计值:

39、

40、为t=k-1时刻的最优估计值,为t=k时刻的预测值;

41、由测温仪得到t=k时刻的测量估计值为:

42、

43、h为温度系数矩阵;

44、由式(8)和式(9),可得温度特征点温度向量t=k时刻最优估计值为:

45、

46、式(10)中,α为最优估计增益,;

47、为了计算a,取真实值与最优估计值之间的协方差矩阵为:

48、

49、r为测量高斯随机白噪声协方差矩阵,由式(4)确定;

50、

51、令方差最小的最优目标函数为:∑minpk

52、可得:

53、

54、式(13)中误差协方差矩阵为:

55、

56、可得

57、

58、式(14)中协方差矩阵q为预测过程噪声协方差矩阵,其值为自然冷却实验测得的特征点温度值与分区冷却测得的特征点温度值的方差,可表示为式(16);

59、

60、式(16)中,δt为特征点两种实验状态相同时刻的温度差,n为该特征点的采样次数;

61、

62、优选项,为了重构实时平面温度场,所述步骤s5重构实时平面温度场的方法如下:

63、基于上述t时刻的区域ai内所有特征点温度最优估计值,采用以下方式进行工件上下平面温度场重构:

64、对于平面区域ai内的任意点w(x,y),其到该平面区域内某特征点(xj,yj)的距离为:

65、

66、式中x,y为平面区域点w的坐标值,xj,yj为特征点的坐标值,j为特征点的编号;

67、相应的权重系数:

68、

69、式中e为该区域特征点的个数;

70、则该点的温度为:

71、

72、对于上下平面内所有ai区域,重复上述步骤,获取上下表面二维温度场分布t(x,y,z,t)。

73、优选项,为了重构实时三维温度场,所述步骤s6中重构实时三维温度场的方法如下:

74、基于t时刻上述上下表面二维温度场分布t(x,y,z),取工件上表面任意一点温度tu(x1,y1,z1),选下表面与其相对应的点的温度td(x1,y1,z2),有工件内部两点之间的直线温度分布为:

75、

76、δ为工件在该区域内的厚度,x,y,z分别为工件空间坐标,tu(x1,y1,z1)为上表面的任一点温度,td(x1,y1,z2)为下表面相对应的点温度,

77、工件内部任意位置tin(x,y,z)构成时刻t的工件内部温度场,

78、表面温度场t(x,y,z,t)及工件内温度场tin(x,y,z,t)构成了为工件在t时刻的三维温度场。

79、有益效果:本发明基于正态分布的模型方差最优估计,结合离线预处理及二维及三维温度场重构相结合的方法,通过热处理工件温度场的理论模型及观测值的随机误差进行矫正,实现工件高精度温度场的快速实时重构;针对工件结构特点,通过采用离线预处理与实时重构结合、二维及三维温度场重构结合的方法简化系统,从而提高三维温度场重构的速度,满足风冷闭环控制系统实时快速检测温度场要求;基于正态分布的模型方差最优估计,对系统随机误差进行了优化,能提高温度场的精度。

- 还没有人留言评论。精彩留言会获得点赞!