本发明涉及焊接视觉传感器,尤其涉及一种用于线激光传感器的焊缝特征提取方法及系统。

背景技术:

1、本部分的陈述仅仅是提供了与本发明相关的背景技术信息,不必然构成在先技术。

2、焊接机器人在工业生产中的应用广泛,使用场景涵盖了大批量的标准化构件和小批量定制化零件等诸多方面。目前,焊接机器人的操作控制仍以示教编程和离线编程为主,为了提升焊接精度和编程效率,在机械臂末端安装线激光传感器进行焊缝扫描和跟踪已成为焊接机器人领域的重要发展趋势。

3、线激光传感器具有非接触式测量、高精度的特点,可以实时获取焊缝信息。但是,由于受焊接场景内光照不均匀,工件表面反光以及焊接弧光噪声干扰等环节因素的影响,造成线激光传感器的焊缝特征提取困难,从而影响了焊缝定位的精度和稳定性。

技术实现思路

1、为了解决上述背景技术中存在的技术问题,本发明提供一种用于线激光传感器的焊缝特征提取方法及系统,其提取多种典型焊缝的中心线和特征点,配合线激光传感器可以实现焊缝的三维重建和焊缝定位,并且具备一定的抗干扰能力。

2、为了实现上述目的,本发明采用如下技术方案:

3、本发明的第一个方面提供一种用于线激光传感器的焊缝特征提取方法。

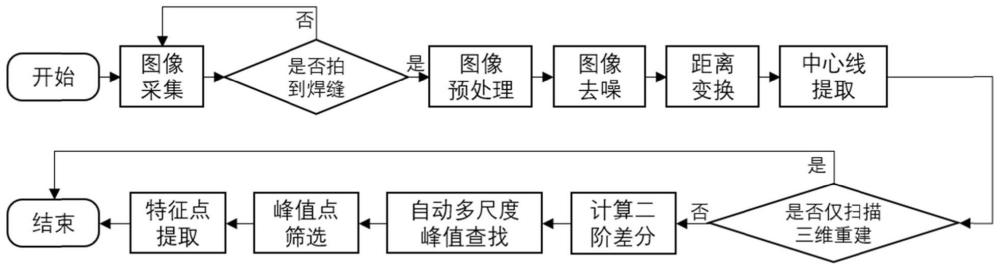

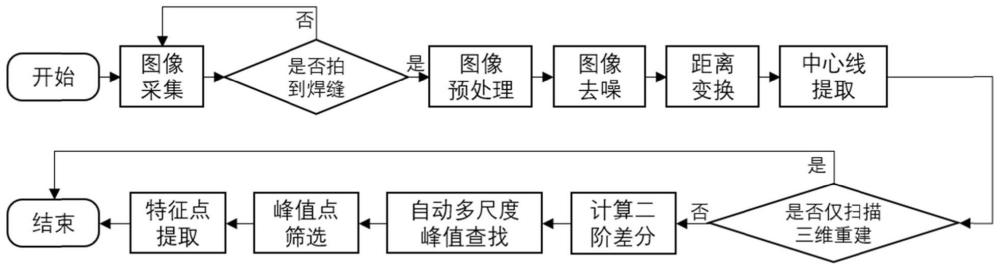

4、一种用于线激光传感器的焊缝特征提取方法,其包括:

5、获取焊缝坡口的激光条纹图像并进行预处理,得到去噪后的二值化图像;

6、遍历去噪后的二值化图像中的每个像素点,计算每个像素与其对应最近的零像素的距离,得到对应的距离热图;

7、按列查找距离热图中每列的最大值,将每列的最大值对应的像素坐标作为对应列中心线上点的坐标,提取出焊缝的中心线;

8、对焊缝的中心线在图像列方向上进行二阶差分,以查找中心线上的斜率突变点,得到二阶差分图像;

9、利用自动多尺度峰值查找算法对二阶差分图像的极值点进行查找,并从中选择与焊缝类型相对应的数目极值点作为焊缝特征点,得到焊缝特征点对应像素坐标。

10、作为一种实施方式,基于控制范围的极值点筛选方法,选择出与焊缝类型相对应的数目极值点作为焊缝特征点。

11、作为一种实施方式,基于控制范围的极值点筛选方法,选择与焊缝类型相对应的数目极值点作为焊缝特征点的过程为:

12、在二阶差分图像的平均值处定义一个控制带,在控制带内的峰值点判定为噪声点;

13、在二阶差分图像的均值处向控制带的两个侧边方向进行扩张,在扩张过程中关注控制带以外的极值点个数;

14、当控制带以外的峰值点个数减低到与对应焊缝类型关键点个数时,停止扩张,并选取控制带以外的点作为最终的焊缝特征点。

15、其中,焊缝坡口类型多种多样,v型、i型、y型、搭接和角接等,且不同坡口所蕴含的焊缝特征点数目不同,反映在二阶差分图像上的峰值点数目就不同,且峰值点有正有负,比如v型要找3个峰值点(根据传感器相机的布置方式不同,会有一正二负或一负二正两种情况),搭接要找2个(一正一负),角接要找1个,使用控制带来进行峰值点筛选,则无需考虑峰值点正负问题,只要筛选到最后满足特征点个数要求。

16、基于控制范围的极值点筛选方法提高了焊缝特征点识别的准确性:在二阶差分图像的平均值处定义一个控制带,控制带内的峰值点被判定为噪声点。这种方法可以有效地抑制噪声,从而提高焊缝特征点识别的准确性。

17、基于控制范围的极值点筛选方法提高了焊缝特征点识别的灵活性:在二阶差分图像的均值处向控制带的两个侧边方向进行扩张,在扩张过程中关注控制带以外的极值点个数。当控制带以外的峰值点个数减低到与对应焊缝类型关键点个数时,停止扩张,并选取控制带以外的点作为最终的焊缝特征点。这种方法可以提高焊缝特征点识别的灵活性,使得该技术方案可以适应各种不同类型的焊缝。

18、作为一种实施方式,利用自动多尺度峰值查找算法对二阶差分图像的极值点进行查找的过程为:

19、计算二阶差分图像中的像素对应横坐标为u处的v的值在每个预设窗口大小下的局部极值点矩阵;

20、将对应局部极值点矩阵中的每个元素按列求和,得到对应求和向量;

21、找到相应求和向量中最大值所对应的u值,其中,u值对应的信号v(u),即为峰值。

22、此技术方案的优点在于:自动多尺度峰值查找算法能在无需任何可调节参数的基础上有效地查找出数据的峰值点,是一种基于局部最大值查找的算法,适用于非平稳信号的峰值检测。

23、作为一种实施方式,在二阶差分图像中,将中心线每一列二阶差分结果设定为其邻域内预设数量的二阶差分结果的平均值。

24、此技术方案的优点在于:由于提取得到的中心线不是完美的直线,斜率突变点不只出现在坡口拐点处,中心线任何像素级别的抖动反应在二阶差分图像上都会是一个明显的峰值,通过将中心线每一列二阶差分结果设定为其邻域内预设数量的二阶差分结果的平均值,能够改善素级别的抖动情况,从而提高中心线提取的精度。

25、作为一种实施方式,对焊缝的中心线在图像列方向上进行二阶差分之前,还包括:

26、采用用于离散点集的平均滤波方法对焊缝的中心线进行平滑。

27、此技术方案的优点在于:这样能够降低提取到的中心线坐标发生像素级别的抖动情况。

28、作为一种实施方式,预处理激光条纹图像的过程包括:

29、将激光条纹图像转为灰度图,依次进行中值滤波、对比度增强、二值化和形态学开运算,得到二值化图像;

30、统计二值化图像的连通域信息,去除预设噪声,得到去噪后的二值化图像。

31、此技术方案的优点在于:中值滤波用于减少图像中孤立较小的椒盐噪声和脉冲噪声,对比度增强部分采用sigmoid函数作为对比度增强方法,二值化图像后进行形态学开运算,去除图像小亮斑和毛刺,统计二值化图像的连通域信息,针对中间无间断的焊缝坡口(如v型、搭接、角接),只保留面积大于设定像素且宽度大于图像总宽度的设定比例的连通域,去除其它连通域,通过这种面积滤波的方式滤除图像中大面积的噪声。

32、本发明的第二个方面提供一种用于线激光传感器的焊缝特征提取系统。

33、一种用于线激光传感器的焊缝特征提取系统,其包括:

34、图像预处理模块,其用于获取焊缝坡口的激光条纹图像并进行预处理,得到去噪后的二值化图像;

35、距离变换模块,其用于遍历去噪后的二值化图像中的每个像素点,计算每个像素与其对应最近的零像素的距离,得到对应的距离热图;

36、中心线提取模块,其用于按列查找距离热图中每列的最大值,将每列的最大值对应的像素坐标作为对应列中心线上点的坐标,提取出焊缝的中心线;

37、二阶差分计算模块,其用于对焊缝的中心线在图像列方向上进行二阶差分,以查找中心线上的斜率突变点,得到二阶差分图像;

38、特征点提取模块,其用于利用自动多尺度峰值查找算法对二阶差分图像的极值点进行查找,并从中选择与焊缝类型相对应的数目极值点作为焊缝特征点,得到焊缝特征点对应像素坐标。

39、本发明的第三个方面提供一种计算机可读存储介质。

40、一种计算机可读存储介质,其上存储有计算机程序,该程序被处理器执行时实现如上述所述的用于线激光传感器的焊缝特征提取方法中的步骤。

41、本发明的第四个方面提供一种电子设备。

42、一种电子设备,包括存储器、处理器及存储在存储器上并可在处理器上运行的计算机程序,所述处理器执行所述程序时实现如上述所述的用于线激光传感器的焊缝特征提取方法中的步骤。

43、与现有技术相比,本发明的有益效果是:

44、本发明采用按列查找焊缝坡口所对应的距离热图中每列的最大值,确定出焊缝的中心线,对焊缝的中心线在图像列方向上进行二阶差分的计算,得到对应二阶差分图像,再利用自动多尺度峰值查找算法在无需任何可调节参数的基础上,有效地查找二阶差分图像中的极值点,具有较强的抗干扰能力,最后根据焊缝类型选出对应数目极值点得到对应焊缝特征点的像素坐标,能够精确提取多种典型焊缝(如v型,搭接,角接)的焊缝条纹中心线和焊缝特征点,实现了利用线激光传感器进行焊缝三维重建和焊缝跟踪的功能,使得焊接机器人系统获得视觉感知能力,提高了焊接机器人系统的焊缝定位精度。

45、本发明附加方面的优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。