一种增强射流型叶片端区开槽设计方法

本发明涉及叶轮机械流动控制领域,尤其涉及一种增强射流型叶片端区开槽设计方法。

背景技术:

1、叶轮机械广泛应用于航空航天推进系统、船舶动力推进系统、能源、化工等高新技术领域。压气机是以航空发动机及燃气轮机为代表的叶轮机械的核心组成部件,是技术先进国家的基础战略产业。随着现代航空技术的发展,对航空发动机的推重比要求也越来越高,这意味着压气机一方面要提高自身整体负荷,另一方面还要减少级数,提高单级负荷水平。同样,重型燃气轮机的研发也对压气机负荷提出了重大的需求。然而,随着压气机负荷水平的提高,叶片通道内的逆压梯度逐渐加剧,使得低能流体逐渐向叶片吸力面端区堆积,进而发展形成三维角区分离流动,堵塞叶片通道,严重降低压气机气动性能。在负荷较高的工况下,三维角区分离流动进一步演化为三维角区失速流动,甚至发展为覆盖整个叶高通道的大分离流动,导致压气机性能急剧下降,对压气机的压比、效率、裕度等产生重要影响。为了控制压气机三维角区分离流动,引入了各类的流动控制方法。主动控制方法调控效果较好,但需要额外引入能量,在工程应用中受限;被动控制方法往往面临单个工况效果好,但难以广泛适用于较宽的工况范围的特点。

2、我们课题组前期提出了叶根开槽控制压气机静子角区分离的技术(燃气涡轮试验与研究,2007,vol.20,no.3,28-33),也称叶片端区开槽技术,并发展了一系列槽道造型方案(cn 105156361 b、cn 105179322b、cn 105156356 b、cn 105240322 b、cn 105298925b),提出了一种基于优化算法的压气机静子叶根开槽方法(cn 105756719 b)。所提出的叶片端区开槽技术通过从叶片压力面向吸力面开槽形成“自适应”射流吹除分离流体,在常规负荷的条件下,对大尺度流动分离有很好的控制效果。新一代压气机设计追求更大的单级气动负荷,使得压气机叶片稠度更小、弯角更大、厚度更薄,且在高负荷工况下叶片流场更为恶劣。前期受限于对流动机理的认识,所采用的控制方案为简单的等宽直线槽、等宽圆弧槽、等宽折线槽等形式,在负荷不是很大时,起到了较好的抑制压气机角区分离的流动控制效果,但难以满足下一代高负荷压气机的设计需求。为解决新一代高负荷压气机内三维角区分离问题,进一步有针对性地根据新一代高负荷压气机的研究需求开发了具有不同特征的叶片端区开槽设计方案。针对叶片端区超高负荷设计导致的大规模角区失速问题,本发明提出了一种增强射流型叶片端区开槽设计方法,通过合理的槽道型线设计,增加槽道所形成的自适应射流流量,加强射流调控效果,进而抑制高负荷压气机叶片端区超高负荷设计导致的大规模角区失速的发生,改善高负荷压气机的气动性能。

技术实现思路

1、(一)待解决的技术问题

2、本发明的目的在于提供一种增强射流型叶片端区开槽设计方法,旨在通过给定的三维压气机叶片原始叶片几何及槽道出口位置,通过合理的槽道型线设计,快速生成具有较高自适应射流流量的槽道设计方案,解决传统的简单槽道设计方案难以有效控制叶片端区超高负荷设计导致的大规模角区失速问题。

3、(二)技术方案

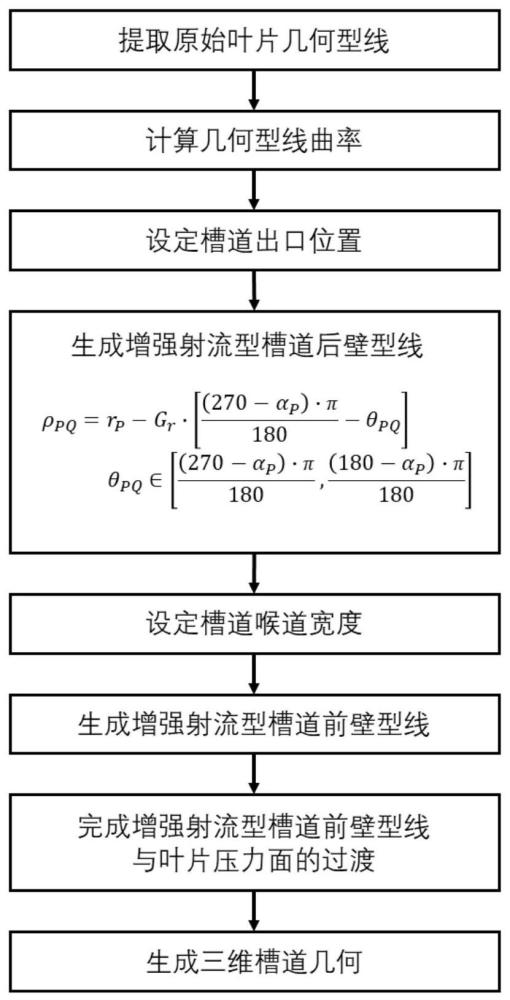

4、为了解决上述技术问题,本发明提供一种增强射流型叶片端区开槽设计方法,包括如下步骤:

5、步骤一,提取原始叶片几何型线;

6、步骤二,计算几何型线曲率;

7、步骤三,设定槽道出口位置;

8、步骤四,生成增强射流型槽道后壁型线;

9、步骤五,设定槽道喉道宽度;

10、步骤六,生成增强射流型槽道前壁型线;

11、步骤七,完成增强射流型槽道前壁型线与叶片压力面的过渡;

12、步骤八,生成三维槽道几何;

13、①所述提取原始叶片几何型线包括:

14、给定三维压气机叶片原始叶片几何的控制点坐标,由所述原始叶片几何的控制点坐标生成原始叶片几何;从所述原始叶片几何中提取需要进行开槽处理的叶片截面型线;将所提取的所述叶片截面型线按照物理特征分割为前缘段、叶片吸力面段、叶片压力面段和尾缘段;按照叶片截面型线的横坐标最小的点为前缘点、叶片截面型线的横坐标最大的点为尾缘点的位置关系建立坐标系,所述叶片截面型线的前缘点与尾缘点之间的连线为叶片截面型线的弦长c,所述叶片截面型线的弦长c在横坐标方向上的投影定义为叶片截面型线的轴向弦长cx;

15、②所述计算几何型线曲率包括:

16、采用拟合算法对所述叶片吸力面段对应的控制点进行加密处理,获取加密的叶片吸力面段控制点序列;其中,所述加密的叶片吸力面段控制点序列中任意两个相邻的控制点之间的横坐标差值不大于所述叶片截面型线的轴向弦长cx的1%;

17、提取所述加密的叶片吸力面段控制点序列中的每个点的坐标,计算所述加密的叶片吸力面段控制点序列中每个点的相对弦长位置,计算所述加密的叶片吸力面段控制点序列中每个点的曲率半径及曲率中心坐标,存储为叶片吸力面段控制点序列曲率文件;

18、采用拟合算法对所述叶片压力面段对应的控制点进行加密处理,获取加密的叶片压力面段控制点序列;其中,所述加密的叶片压力面段控制点序列中任意两个相邻的控制点之间的横坐标差值不大于所述叶片截面型线的轴向弦长cx的1%;

19、提取所述加密的叶片压力面段控制点序列中的每个点的坐标,计算所述加密的叶片压力面段控制点序列中每个点的相对弦长位置,计算所述加密的叶片压力面段控制点序列中每个点的曲率半径及曲率中心坐标,存储为叶片压力面段控制点序列曲率文件;

20、③所述设定槽道出口位置包括:

21、给定槽道出口位置的相对弦长位置值,在所述槽道出口位置的相对弦长位置值上叠加一个余量值作为槽道出口切点p的相对弦长位置意向值;其中,所述余量值的取值区间为所述叶片截面型线的轴向弦长cx值的3%-6%;

22、根据所述槽道出口切点p的相对弦长位置意向值计算出对应的横坐标,在所述加密的叶片吸力面段控制点序列中寻找出横坐标与所述槽道出口切点p的相对弦长位置意向值对应的横坐标最接近的点,定义为槽道出口切点p;

23、④所述生成增强射流型槽道后壁型线包括:

24、从步骤二得到的所述叶片吸力面段控制点序列曲率文件中提取步骤三所确定的所述槽道出口切点p的坐标p(xp,yp)、曲率半径rp及曲率中心坐标cp(xc_p,yc_p);

25、根据所述槽道出口切点p的坐标p(xp,yp)、所述槽道出口切点p的曲率中心坐标cp(xc_p,yc_p)计算槽道出口切点p的曲率半径角αp;所述槽道出口切点p的曲率半径角αp由下式得到:

26、

27、设定所述三维压气机叶片需控制的来流工况的来流角为i,由所述来流角i减去余量角作为槽道进口角β;其中,所述余量角的取值区间为1~5°,所述三维压气机叶片需控制的来流工况的来流角i与所述三维压气机叶片的设计工况来流角的差值越大,所述余量角的取值越大;

28、设定槽道数目值n,其中所述槽道数目值n可取{1,2,3}中任一值;

29、计算增强射流型槽道后壁型线折转角θ,由下式得到:

30、

31、以所述槽道出口切点p的曲率中心坐标cp(xc_p,yc_p)为中心,将所述槽道出口切点p的曲率中心坐标cp(xc_p,yc_p)与所述槽道出口切点p的连线所确定的射线向所述叶片截面型线的前缘方向偏转所述增强射流型槽道后壁型线折转角θ,偏转后的射线与所述叶片压力面段的交点定义为增强射流型槽道后壁型线起始意向点;

32、在所述叶片压力面段控制点序列曲率文件中寻找出横坐标与所述增强射流型槽道后壁型线起始意向点的横坐标最接近的点,定义为增强射流型槽道后壁型线起始点q;

33、从步骤二得到的所述叶片压力面段控制点序列曲率文件中提取所述增强射流型槽道后壁型线起始点q的坐标q(xq,yq)、曲率半径rq及曲率中心坐标cq(xc_q,yc_q);

34、所述增强射流型槽道后壁型线的控制方程在极坐标系下由(θpq,ρpq)确定,如下式所示:

35、

36、

37、其中,曲率增长率控制参数gr用于调控所述增强射流型槽道后壁型线的曲率增长率,由下式得到:

38、

39、采用所述增强射流型槽道后壁型线的控制方程生成以所述增强射流型槽道后壁型线起始点q为起点,以所述槽道出口切点p为终点的几何型线,作为增强射流型槽道后壁型线;

40、在所述增强射流型槽道后壁型线起始点q处对所述增强射流型槽道后壁型线与所述叶片压力面段的几何型线进行倒角处理,对应的倒角半径为rq,生成槽道进口圆角曲线;其中,所述倒角半径rq不大于所述叶片截面型线的前缘段厚度的1/2;

41、⑤所述设定槽道喉道宽度包括:

42、给定槽道喉道宽度dt,所述槽道喉道宽度dt与步骤三所确定的所述槽道出口切点p的曲率半径rp的比值不小于0.015;

43、⑥所述生成增强射流型槽道前壁型线包括:

44、以所述增强射流型槽道后壁型线的控制方程所对应的极坐标系的中心为中心,将所述增强射流型槽道后壁型线向所述叶片截面型线的前缘方向进行等距偏移,偏移量等于所述槽道喉道宽度dt;偏移后的曲线与所述叶片吸力面段的交点为点m,偏移后的曲线与所述叶片压力面段的交点为n;

45、在点m处对所述偏移后的曲线与所述叶片吸力面段的几何型线进行倒角处理,对应的倒角半径为rm,生成槽道出口圆角曲线;其中,所述倒角半径rm不大于所述叶片截面型线的尾缘段厚度的1/2;所述槽道出口圆角曲线与进行倒角处理后的所述偏移后的曲线的交点为点t;

46、以点t为圆心将所述偏移后的曲线向所述叶片截面型线的前缘方向进行旋转,旋转的角度等于步骤四中所述余量角;旋转后的偏移后的曲线与所述叶片压力面段的交点为点l;所述旋转后的偏移后的曲线在点l与点t之间的几何型线即为增强射流型槽道前壁型线;

47、⑦所述完成增强射流型槽道前壁型线与叶片压力面的过渡包括:

48、对所述增强射流型槽道前壁型线的斜率进行计算,得到不同轴向弦长位置增强射流型槽道前壁型线的斜率;

49、提取所述叶片压力面段与所述前缘段的交点到所述叶片压力面段与所述增强射流型槽道前壁型线的交点之间的型线作为叶片压力面切割段,对所述叶片压力面切割段的斜率进行计算,得到不同轴向弦长位置叶片压力面切割段的斜率;

50、在所述不同轴向弦长位置增强射流型槽道前壁型线的斜率和所述不同轴向弦长位置叶片压力面切割段的斜率中选取最接近的斜率值,所述最接近的斜率值分别对应所述增强射流型槽道前壁型线与叶片压力面的过渡圆弧在所述增强射流型槽道前壁型线上的切点x和在所述叶片压力面切割段上的切点y;作过所述切点x和所述切点y的公切圆弧,即实现了所述增强射流型槽道前壁型线与叶片压力面段的过渡,完成了步骤一所述叶片截面型线所对应的开槽方案;

51、⑧所述生成三维槽道几何包括:

52、提取所述三维压气机叶片在端壁处的叶片截面型线,间隔5%叶片高度分别提取多组三维压气机叶片从端壁到20%叶片高度的叶片截面型线;将所提取的叶片截面型线按照步骤一到步骤七的方法,保持所述槽道出口位置相同,分别生成所提取的端壁处的叶片截面型线及不同叶高的叶片截面型线对应的开槽方案;从端壁起始到20%叶片高度,沿叶片高度方向光滑连接所生成的不同叶高的叶片型线几何对应的开槽方案,完成三维槽道几何的造型。

53、特别地,当步骤四中所述槽道数目值n的取值为2时,在采用步骤一至步骤八完成三维槽道几何造型的基础上,设定第二个槽道的出口位置,重复步骤三至步骤八,完成第二个槽道的三维槽道几何造型。

54、特别地,当步骤四中所述槽道数目值n的取值为3时,在采用步骤一至步骤八完成三维槽道几何造型的基础上,设定第二个槽道的出口位置,重复步骤三至步骤八,完成第二个槽道的三维槽道几何造型;设定第三个槽道的出口位置,重复步骤三至步骤八,完成第三个槽道的三维槽道几何造型。

55、特别地,所述一种增强射流型叶片端区开槽设计方法可同时在所述三维压气机叶片的两侧端壁开设,得到双侧端区开槽方案。

56、(三)有益效果

57、本发明所提供的一种增强射流型叶片端区开槽设计方法,具有以下有益效果:通过给定的三维压气机叶片原始叶片几何及槽道出口位置,通过合理的槽道型线设计,快速生成具有较高自适应射流流量的槽道设计方案,有效解决了传统的槽道设计难以有效控制叶片端区超高负荷设计导致的大规模角区失速问题。

58、本发明所提供的一种增强射流型叶片端区开槽设计方法,通过引入曲率增长率控制参数调整槽道的型线设计,实现了具有较高自适应流量的槽道设计效果,进而有效抑制了叶片端区超高负荷设计导致的大规模角区失速的产生,使得高负荷压气机叶片能在较广的工况范围维持较小的角区分离,提升了高负荷压气机叶片的工况自适应性。

59、本发明所提供的一种增强射流型叶片端区开槽设计方法,可通过编程实现对给定的三维压气机叶片原始叶片几何的快速叶片端区开槽方案设计,解决槽道设计方案的高度经验依赖性问题,具有重要的工程应用前景。

- 还没有人留言评论。精彩留言会获得点赞!