本发明涉及汽车,特别涉及一种汽车控制臂耐久试验载荷谱确定方法、系统、存储介质。

背景技术:

1、控制臂的台架耐久试验目的是在整车路试耐久前对零件进行疲劳耐久考核,台架试验需要完整模拟整车路试工况,完美的台架耐久试验可以完全替代掉该零件的整车路试,所以台架试验载荷谱需要完全覆盖掉该零件在路试过程中所有可能承受到的载荷,考核所有可能出现的失效情况,所以必需包含对零件的强度、低周和高周疲劳。

2、然而,目前的汽车控制臂的台架耐久试验载荷谱一般为单级谱,单级谱多通过等损伤转换将采集到的零部件的实际道路载荷谱转换为恒幅值加载的单级正弦载荷谱,在将载荷谱编辑转换过程中不考虑采集到的目标载荷谱中的极值载荷,选取极值载荷的70%左右的载荷作为载荷谱的幅值,再根据损伤等效确定台架试验循环数。而这样编制的载荷谱对控制臂的耐久试验考核中缺少了低周疲劳部分的考核,导致对控制臂的考核不全面,结果与整车路试关联性较差。

技术实现思路

1、基于此,本发明的目的是提供一种汽车控制臂耐久试验载荷谱确定方法、系统、及存储介质,旨在解决现有技术中的载荷谱对控制臂的考核不全面,结果与整车路试关联性较差的问题。

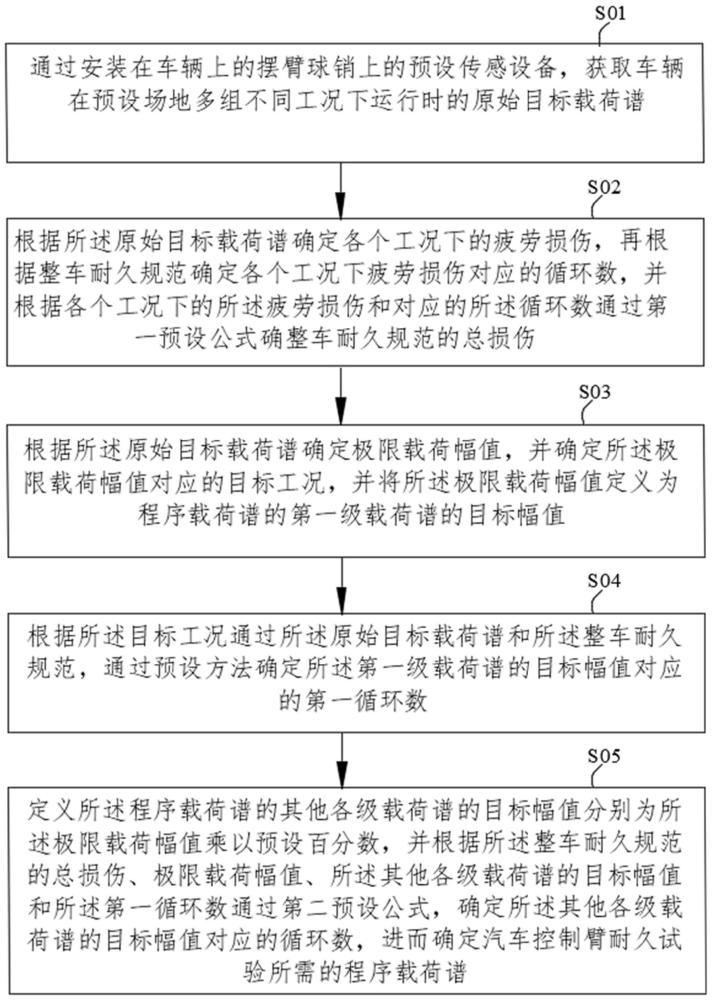

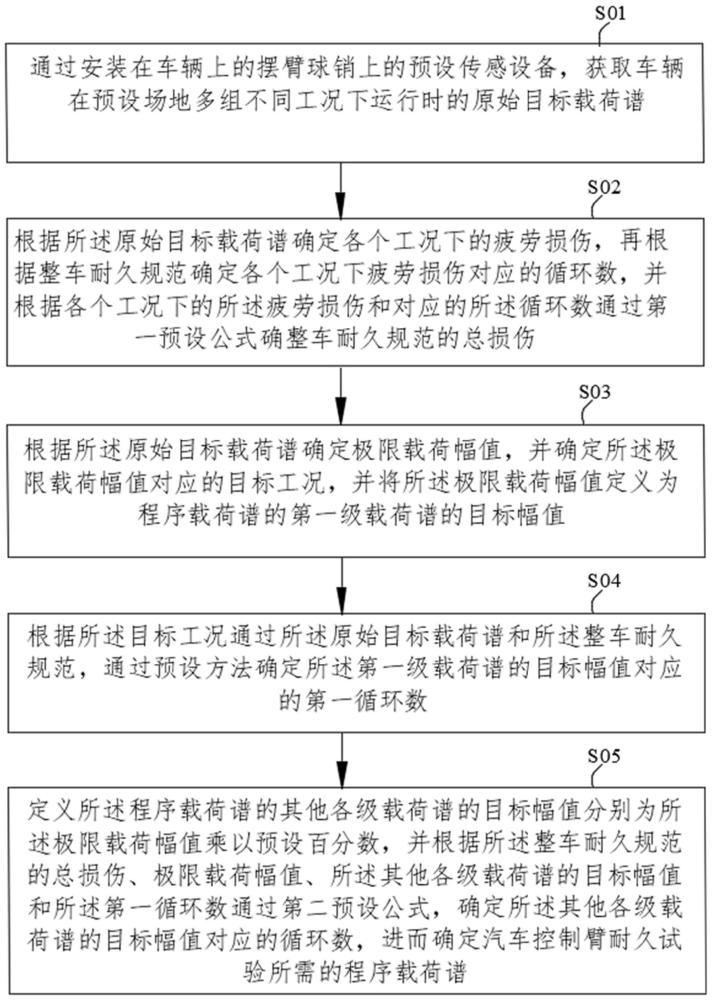

2、根据本发明实施例的一种汽车控制臂耐久试验载荷谱确定方法,所述方法包括:

3、通过安装在车辆上的摆臂球销上的预设传感设备,获取车辆在预设场地多组不同工况下运行时的原始目标载荷谱;

4、根据所述原始目标载荷谱确定各个工况下的疲劳损伤,再根据整车耐久规范确定各个工况下疲劳损伤对应的循环数,并根据各个工况下的所述疲劳损伤和对应的所述循环数通过第一预设公式计算整车耐久规范的总损伤;

5、根据所述原始目标载荷谱确定极限载荷幅值,并确定所述极限载荷幅值对应的目标工况,并将所述极限载荷幅值定义为程序载荷谱的第一级载荷谱的目标幅值;

6、根据所述目标工况通过所述原始目标载荷谱和所述整车耐久规范,通过预设方法计算所述第一级载荷谱的目标幅值对应的第一循环数;

7、定义所述程序载荷谱的其他各级载荷谱的目标幅值分别为所述极限载荷幅值乘以预设百分数,并根据所述整车耐久规范的总损伤、极限载荷幅值、所述其他各级载荷谱的目标幅值和所述第一循环数通过第二预设公式计算所述其他各级载荷谱的目标幅值对应的循环数,进而确定汽车控制臂耐久试验所需的程序载荷谱。

8、另外,根据本发明上述实施例的一种汽车控制臂耐久试验载荷谱确定方法,还可以具有如下附加的技术特征:

9、进一步的,所述根据所述原始目标载荷谱确定各个工况下的疲劳损伤,再根据整车耐久规范确定各个工况下疲劳损伤对应的循环数,并根据各个工况下的所述疲劳损伤和对应的所述循环数通过第一预设公式计算整车耐久规范的总损伤的步骤中,第一预设公式为:

10、

11、d为整车耐久规范的总损伤,di单个工况的损伤,ni为单个工况在整车耐久规范中对应的循环数。

12、进一步的,所述再根据所述目标工况通过所述原始目标载荷谱和所述整车耐久规范,通过预设方法计算所述第一级载荷谱的目标幅值对应的第一循环数的步骤包括:

13、根据所述目标工况通过所述原始目标载荷谱确定所述极限载荷幅值在单个循环中极限载荷出现的次数;

14、根据所述目标工况通过所述整车耐久规范确定所述极限载荷幅值在出现极限载荷的工况在耐久规范中的循环数;

15、根据所述单个循环中极限载荷出现的次数和所述出现极限载荷的工况在耐久规范中的循环数通过第三预设公式计算所述第一级载荷谱的目标幅值对应的第一循环数;

16、所述第三预设公式为:

17、m1=n*n0;

18、m1为第一循环数,n为单个循环中极限载荷出现的次数,n0为出现极限载荷的工况在耐久规范中的循环数。

19、进一步的,所述第二预设公式为:

20、a*m1+c2*a*m2+c3*a*m3+c4*a*m4+c5*a*m5=d;

21、a为极限载荷幅值,m1、m2、m3、m4、m5为各级载荷谱的目标幅值对应的循环数,c2、c3、c4、c5为各级载荷谱对应的预设百分数,d为整车耐久规范的总损伤。

22、进一步的,所述根据所述整车耐久规范的总损伤、极限载荷幅值、所述其他各级载荷谱的目标幅值和所述第一循环数通过第二预设公式计算所述其他各级载荷谱的目标幅值对应的循环数的步骤包括:

23、通过第四预设公式对所述其他各级载荷谱的目标幅值对应的循环数进行调整,以确定汽车控制臂耐久试验所需的程序载荷谱;

24、所述第四预设公式为:

25、m1+m2+m3+m4+m5≤1000。

26、进一步的,所述通过安装在车辆上的摆臂球销上的预设传感设备,获取车辆在预设场地多组不同工况下运行时的原始目标载荷谱的步骤之前包括:

27、对所述摆臂球销进行受力分析以确定预设传感设备的设置位置,并根据所述设置位置将所述预设传感设备安装在所述摆臂球销上。

28、进一步的,所述通过安装在车辆上的摆臂球销上的预设传感设备,获取车辆在预设场地多组不同工况下运行时的原始目标载荷谱的步骤之后包括:

29、对所述原始目标载荷谱去除毛刺信号、零漂,并进行滤波以对所述原始目标载荷谱进行预处理。

30、本发明地另一个目的在于提供汽车控制臂耐久试验载荷谱确定系统,所述系统包括:

31、原始目标载荷谱确定模块,用于通过安装在车辆上的摆臂球销上的预设传感设备,获取车辆在预设场地多组不同工况下运行时的原始目标载荷谱;

32、整车总损伤确定模块,用于根据所述原始目标载荷谱确定各个工况下的疲劳损伤,再根据整车耐久规范确定各个工况下疲劳损伤对应的循环数,并根据各个工况下的所述疲劳损伤和对应的所述循环数通过第一预设公式计算整车耐久规范的总损伤;

33、第一级载荷谱的目标幅值确定模块,用于根据所述原始目标载荷谱确定极限载荷幅值,并确定所述极限载荷幅值对应的目标工况,并将所述极限载荷幅值定义为程序载荷谱的第一级载荷谱的目标幅值;

34、第一级载荷谱的循环数确定模块,用于根据所述目标工况通过所述原始目标载荷谱和所述整车耐久规范,通过预设方法计算所述第一级载荷谱的目标幅值对应的第一循环数;

35、程序载荷谱确定模块,用于定义所述程序载荷谱的其他各级载荷谱的目标幅值分别为所述极限载荷幅值乘以预设百分数,并根据所述整车耐久规范的总损伤、极限载荷幅值、所述其他各级载荷谱的目标幅值和所述第一循环数通过第二预设公式计算所述其他各级载荷谱的目标幅值对应的循环数,进而确定汽车控制臂耐久试验所需的程序载荷谱。

36、本发明实施例的另一个目的是提供一种存储介质,其上存储有计算机程序,所述程序被处理器执行时实现上述的汽车控制臂耐久试验载荷谱确定方法的步骤。

37、本发明实施例的另一个目的是提供一种电子设备,包括存储器、处理器以及存储在存储器上并可在处理器上运行的计算机程序,所述处理器执行所述程序时实现上述的汽车控制臂耐久试验载荷谱确定方法的步骤。

38、本发明,通过获取不同工况下的原始目标载荷谱确定整车耐久规范的总损伤,并确定极限载荷幅值,且将极限载荷幅值作为程序载荷谱的第一级载荷谱对应的幅值,再通过预设方法确定第一级载荷谱对应的第一循环数,并将极限载荷幅值乘以多个预设百分数做其他级载荷谱对应的幅值,之后根据等损伤原则确定其他级载荷谱对应的循环数,进而确定了汽车控制臂耐久试验所需的程序载荷谱。由于将极限载荷幅值作为第一级载荷谱对应的幅值,进而该程序载荷谱考虑到了低周疲劳部分的状况并对其进行考核,此外通过其他级载荷谱,来对车辆其他疲劳状况进行考核,使得该程序载荷谱的考核更加全面。进而,本发明解决了现有技术中的载荷谱对控制臂的考核不全面,结果与整车路试关联性较差的问题。