基于烟支多质量指标预测的卷接过程异常原因诊断方法

本发明涉及异常监测诊断,具体涉及基于烟支多质量指标预测的卷接过程异常原因诊断方法。

背景技术:

1、在烟支卷接生产过程中,烟支卷接生产监测体系的建立得益于智能传感设备的普及,上百个与卷接生产相关的指标、预测模型被用于卷接过程异常监测。现有卷烟工业的烟支卷接生产监测方法,大多无法直接推导烟支质量异常的潜在原因,仅停留在质量指标预测阶段,且大多预测方法使用简易统计模型、质量指标监测模型的泛化性差(如吸阻预测模型无法用于通风度预测)、仅关注时序或图片等结构化数据却忽略了卷接工序的流程性特点,现缺乏智能化更高的数据驱动模型,用于在烟支质量异常情况下对卷接过程异常原因进行诊断。

2、烟支卷接生产的质量指标,为吸阻、烟支重量、通风度、漏气值,四种质量指标合格与否,直接关系到消费者体验感。目前关于吸阻、重量、通风度、漏气的监测、诊断方法中,如公开号为cn111612427a的专利申请公开的一种基于深度学习的烟支吸阻智能控制系统及其控制方法,多指标时序数据输入到lstm模型并输出预测吸阻,输入指标的选择依据只有专家经验;公开号为cn112884212a的专利申请公开的烟支单支克重偏差分析预测方法,通过相关因素时序数据来训练回归预测模型进行克重预测,但模型无法进行在线更新;公开号为cn107173847b的专利申请公开的一种烟支通风度控制系统及其控制方法,仅考虑了少数相关影响因子对通风度的影响;以及公开号为cn113988593a的专利申请公开的一种烟支漏气缺陷在线诊断方法,仅使用传统检测指标如双样本t检验进行异常判定,并且后续异常因子判定完全依赖静态的专家经验库。

3、上述涉及烟支质量指标中的吸阻、重量、通风度、漏气的监测、诊断方法,存在三个问题:1.对于监测指标之间,不同质量指标间的相互关联特征未被考虑;2.对于模型输入的特征选择,未融合卷接流程工艺所具备的工艺顺序特征,仅简单使用时序这类结构化数据;3.对于模型输出,仅停留在质量指标预测层面,无法对生产过程中导致异常原因进行诊断。

4、鉴于上述内容,为解决背景技术中存在的问题及需求,本发明提出了一种基于烟支多质量指标预测的卷接过程异常原因诊断方法。

技术实现思路

1、本发明的目的在于提供基于烟支多质量指标预测的卷接过程异常原因诊断方法以解决背景技术中所提出的问题,本发明从数据驱动角度出发,融合卷接工艺顺序特征,搭建了烟支卷接工段图数据集。在模型选择上,使用能够处理非结构化数据(图数据)的图深度学习gdl模型实现端到端提取数据特征,同时对烟支卷接过程中的四种质量指标(吸阻、重量、通风度、漏气)的集成指标预测。并在保证gdl模型可靠的前提下,基于图注意力网络gat中的边权重系数,诊断出在生产过程中对质量异常的贡献度排前q名的指标(anomaly_topq),为后续生产现场的质量异常监控提供理论支持。

2、为了实现上述目的,本发明采用了如下技术方案:

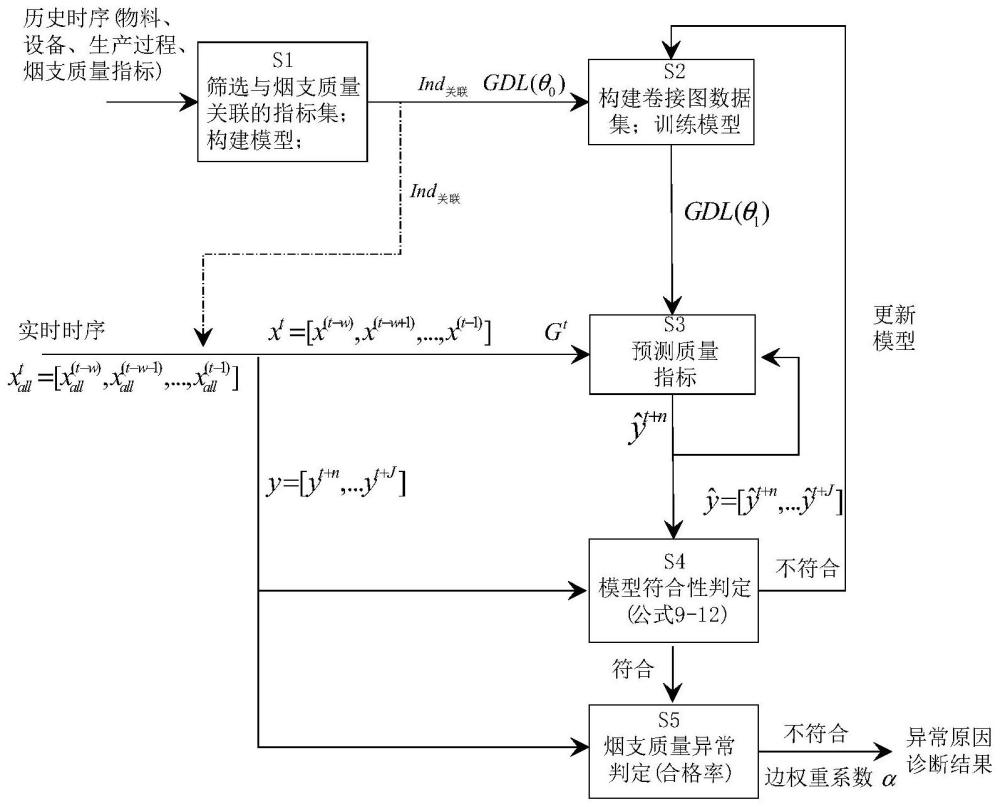

3、基于烟支多质量指标预测的卷接过程异常原因诊断方法,包括以下步骤:

4、s1、获取卷接工段单支烟历史时序数据,通过相关性分析方法筛选出与烟支质量指标相关理的指标集合ind关联,并构建图深度学习gdl模型;将所述图深度学习gdl模型经过随机初始化可学习参数后,模型记作gdl(θ0);

5、s2、基于s1中所得的关联指标集合ind关联中的单支烟历史时序数据、卷接工艺顺序特征、工序内指标间的依赖关系特征,构建卷接图数据集,训练gdl模型直至收敛,lmse最小二乘函数作为损失函数,训练完成的gdl模型为gdl(θ1),测试集的模型误差为±δ;

6、s3、利用实时时序数据、gdl模型对烟支多质量指标进行预测;

7、s4、基于多质量指标预测结果与测量值y,对gdl模型进行符合性判定;

8、s5、利用实时时序数据进行烟支质量异常判定,若烟支质量异常则通过gdl模型的gat模块进行卷接过程异常原因诊断,并输出诊断结果anomaly_topq。

9、优选地,所述烟支质量指标包括吸阻、烟条重量、通风度和漏气值;s1中所述获取卷接工段单支烟历史时序数据,通过相关性分析方法筛选出与烟支质量指标相关理的指标集合ind关联具体包括如下内容:

10、获取数据库服务器的卷接工段时序数据,利用斯皮尔曼线性相关性分析fs、随机森林fr非线性相关性分析,计算卷接工段所有指标与烟支质量指标的相关性系数、重要性分数,筛选并保留大于阈值的指标作为与烟支质量相关联的关联指标集合ind关联=[ind_p0,ind_p1,ind_p2,ind_p3],指标涉及烟丝物料p0、烟丝供应p1、烟条卷制p2、烟支成型p3中的物料指标、设备指标、生产过程指标;基于上述分析,ind关联具体包含:短丝率、长丝率、水松纸温度、加香后水分、转序水分、填充值、烟支生产时机器速度、m105s_钢印劈刀电机速度、m11v_陡角带电机速度、m12v针辊电机速度、ve吸丝带张紧压力、ve的大风机负压、吸丝带位置、回丝量、烟丝厚度、卷烟纸盘断纸检测信号、se布带张紧压力、se总气源压力、压实端位置、目标重量、圆周值、烟丝温度、烟丝水分、烟支重量、max总气源压力、max大风机压力(负压)、srm短支烟取样、srm异物剔除阀、检测轮烟支到位、废品剔除阀的状态、吸阻、通风度、漏气值;|ind关联|=n,其中n=33,共33个关联指标。

11、优选地,s1中所述图深度学习gdl模型的输入为卷接图数据集g卷,输出为输入烟支的后n支烟的4个质量指标的预测值

12、所述图深度学习gdl模型包括多头图注意力网络gat模块、卷积神经网络cnn模块、全连接mlp模块;

13、所述多头图注意力网络gat模块,注意力头数k=8,特征变换矩阵大小为s1*s2,特征激活函数为elu,计算注意力系数时的激活函数是leakyrelu,多头图注意力网络gat模块的输出维度为n*s2(即33*s2);

14、所述卷积神经网络cnn模块的卷积核大小为k1*k2*k3,即卷积核尺寸为k1*k2,卷积核个数为k3,padding为填充值,滑动步长为stride,激活函数为relu,该模块的输出维度为4*s3;

15、所述全连接mlp模块的特征变换矩阵大小为s3*n,该模块的输出维度为4*n。

16、优选地,s2中所述卷接工序特征具体为:烟丝物料指标p0→烟丝供应p1→烟条卷制p2→烟支成型p3,其包含卷接前的烟丝物料及卷接中三个工序,函数表示为:

17、p0→p1→p2→p3 (1)

18、其中,“→”连接两个相邻工序;p1→p2→p3工序被采集的指标集合为ind_p1、ind_p2、ind_p3,ind_p0表示制丝工序采集的烟丝物料指标集合,包含短丝率p1、长丝率p2、水松纸温度p3、加香后水分p4、转序水分p5、填充值p6;ind_p1包含烟支生产时机器速度p7、m105s_钢印劈刀电机速度p8、m11v_陡角带电机速度p9、m12v针辊电机速度p10、ve吸丝带张紧压力p11、ve的大风机负压p12、吸丝带位置p13、回丝量p14、烟丝厚度p15,ind_p2包含卷烟纸盘断纸检测信号p16、se布带张紧压力p17、se总气源压力p18、压实端位置p19、目标重量p20、圆周值p21、烟丝温度p22、烟丝水分p23、烟条重量p30,ind_p3包含max总气源压力p24、max大风机压力(负压)p25、srm短支烟取样p26、srm异物剔除阀p27、检测轮烟支到位p28、废品剔除阀的状态p29、吸阻值p31、通风度p32、漏气值p33;

19、s2中所述工序内指标间的关联特征指:根据专家经验得到工序内指标间依赖关系特征,函数表示如下:

20、[p7→p8,p7→p8,…,] (2)

21、其中,“→”连接两个指标,即工序内存在相互依赖的指标。

22、优选地,s2中所述构建卷接图数据集,具体包括如下内容:

23、a1、构建卷接图数据拓扑结构g,所述卷接图为无向加权图,边权重初始化为1,其函数表示为:

24、g=(v,e) (3)

25、其中,v表示所有传感器或采集点位的指标节点集合,vi∈v表示卷接过程中某一采集的指标(如烟丝水分、压实端当前值、吸阻等),i=1,2,…,|v|=n,是经步骤1筛选后的指标数量n=33;e表示边关系集合,指标i与j存在依赖关系(工序相邻、工艺相关),则两个指标间存在边eij∈e;

26、a2、根据图数据结构以及单支烟历史时序数据,构建卷接图数据集合g卷接,在单个图数据gt样本中存储的信息中,包含节点特征矩阵(大小为33*s1)、邻接矩阵(大小为33*33);

27、所述节点特征矩阵xt表示在时间戳t时,按加工顺序依次排列的s1支烟(s1为滑动窗口大小)及其各烟支的n=33个指标数值;

28、所述邻接矩阵a初始边权重为1,aij的设置如下:

29、

30、时间戳t与时间戳t+1之间的间隔为卷烟机生产一支烟的时间,每个时间戳t均有一个图数据gt,m个时间戳的图数据集是g卷接=[g1,g2,…,gm](其中正常工况占60%,吸阻、重量、通风度、漏气异常均占10%)。

31、优选地,所述s3具体包括如下内容:

32、s3.1、基于实时时序数据关联指标ind关联、以及图拓扑结构,得到在线t时间戳的所需时序数据再结合s2中的图拓扑结构,得到图数据gt;其中,表示筛选指标前,卷接中采集的指标数量总数;s1表示滑窗大小;

33、s3.2、基于s3.1中所得图数据gt,通过模型gdl(θ1)预测输出为t到t+n时间戳里的n支烟的四个质量指标

34、s3.3、将滑窗步距设为n,重复上述s3.1-s3.2预测步骤,直到累计预测了j支烟,同时输出烟支吸阻、重量、通风度、漏气质量指标预测值

35、优选地,所述s4具体包括如下内容:

36、s4.1基于j支烟的吸阻、重量、通风度、漏气值预测结果分别计算得出该j支烟预测值的吸阻、重量、通风度、漏气值的均值为(大小为4*1)、标准差为(大小为4*1);

37、s4.2、基于j支烟的吸阻、重量、通风度、漏气值测量结果分别计算j支烟实际吸阻、重量、通风度、漏气值的均值为μ=[μ吸阻,μ重量,μ通风度,μ漏气](大小为4*1)、标准差为σ=[σ吸阻,σ重量,σ通风度,σ漏气](大小为4*1);

38、s4.3、基于完成gdl模型可靠性判定,与实时测量j支烟的4个质量指标均值μ(大小为4*1)、标准差(大小为4*1)σ进行对比,函数表示如下:

39、-λ|δ|≤|μj支烟-μ|≤λ|δ| (5)

40、-λ|δ|≤|σj支烟-σ|≤λ|δ| (6)

41、其中,λ为预设定的误差允许因子;

42、s4.4、当四种质量指标的比较结果同时满足上述条件(5)、(6),则认定dgl模型具备符合性,进行s5,设置变量名count→0;反之,重复s2更新gdl模型;其中,count表示不合格烟支数,初始化为0。

43、优选地,所述s5具体包括如下内容:

44、s5.1、完成烟支质量异常判定,若在线测量结果判定单烟支为不合格的烟支(单支异常判定标准为原有阈值判定),则变量count+1;当count/j<p时,判定该j支烟的烟支质量为异常,不符合要求,其中,p为烟支质量合格率,包含p吸阻、p重量、p通风度、p漏气;

45、s5.2、当烟支质量不符合要求时,记录其在k头gat模块中质量指标节点vi(v吸阻、v重量、v通风度、v漏气值)在边权重系数αi,j平均值,降序排列得到与质量指标节点vi相连的权重系数最大的q条边,边连接的指标即为异常贡献前q位的指标,这些指标的集合为anomaly_topq,即得到质量异常原因诊断结果:

46、

47、其中,k为gat模块的注意力头数,aij=1表示质量指标节点vi与vj间存在边;

48、s5.3、所述异常贡献指标集合anomaly_topq提供的诊断结果包括下列指标异常:烟支生产时机器速度、m105s_钢印劈刀电机速度、m11v_陡角带电机速度、m12v针辊电机速度、ve吸丝带张紧压力、ve的大风机负压、吸丝带位置、回丝量、烟丝厚度、卷烟纸盘断纸检测信号、se布带张紧压力、se总气源压力、压实端位置、目标重量、圆周值、烟丝温度、烟丝水分、max总气源压力、max大风机压力(负压)、srm短支烟取样、srm异物剔除阀、检测轮烟支到位、废品剔除阀的状态、短丝率、长丝率、水松纸温度、加香后水分、转序水分、填充值。

49、与现有技术相比,本发明提出了基于烟支多质量指标预测的卷接过程异常原因诊断方法,具备以下有益效果:

50、(1)本发明考虑卷接加工顺序特征,将该特征融入卷接图数据集合;

51、(2)本发明设计了一套处理烟支卷接图数据的端到端多质量指标预测模型dgl;

52、(3)本发明所提出的预测模型能同时对烟支四种质量指标(吸阻、重量、通风度、漏气值)进行预测;

53、(4)本发明根据多质量指标预测结果及图注意力网络权重,诊断出致使烟支质量异常的原因anomaly_topq,为卷接过程的烟支质量异常监控提供理论指导。

- 还没有人留言评论。精彩留言会获得点赞!