一种基于数字孪生技术的超大型高温炉温度仿真方法与流程

本发明涉及计量校准,具体涉及一种基于数字孪生技术的超大型高温炉温度仿真方法。

背景技术:

1、高温炉是一种用于工矿企业、科研单位化验室、实验室加温、热处理的设备,广泛应用于各个领域。例如:材料研究领域,高温炉可以用于研究材料的热性能、热膨胀系数、热导率等特性,以及材料在高温下的行为和性能;金属加工领域,高温炉可以用于金属的热处理、退火、熔炼和铸造等工艺,以改善金属的性能和质量;半导体制造领域,高温炉可以用于半导体材料的生长、退火和热处理,以提高半导体器件的性能和可靠性;玻璃制造领域,高温炉可以用于玻璃的熔化和成型,以及玻璃制品的烧结和退火;陶瓷制造领域,高温炉可以用于陶瓷材料的烧结、热处理和成型,以改善陶瓷制品的性能和质量;化学反应领域,高温炉可以提供高温环境,用于各种化学反应,如催化剂的活化、有机合成和催化反应等。

2、超大型高温炉的设计规模明显大于普通高温炉,其炉膛容积和处理能力显著增强,能源消耗也相对较高。目前针对超大型高温炉的检测工作没有合适的校准规范可以参考,虽然已经颁布了jjf1376-2012《箱式电阻炉校准规范》并且有具体的测试方法,但是该方法仅针对传统的箱式电阻炉,对超大型高温炉,如升降式电阻炉等无法开展常规的温度传感器布点;由于超大型高温炉体积较大,即使按照规程的要求进行温度传感器的布点也不能形象的了解其内部的温度变化情况。

技术实现思路

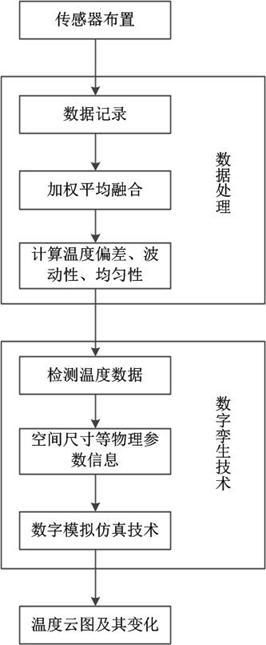

1、针对超大型高温炉无法精准检测的问题,本发明提出一种基于数字孪生技术的超大型高温炉温度仿真方法,在传统温度检测技术的基础上结合模拟仿真技术,采用人工智能方式开展超大型高温炉的精准化测试,更加形象的了解其内部温度变化情况,提高超大型高温炉温度测量的精确性。

2、为了实现上述目的,本发明通过如下的技术方案来实现:

3、一种基于数字孪生技术的超大型高温炉温度仿真方法,所述方法包括:

4、在超大型高温炉中共布置 n个温度传感器,其中高温炉底部平面的四个角落和底部平面的中心点各布置至少一个温度传感器;

5、待高温炉显示温度稳定后,每隔预设时间段逐一记录一次温度传感器的示值,每个温度传感器记录 m个温度数据, m≥20;则一共记录有 n组温度数据,每组包括 m个温度数据;

6、分别计算 n组温度数据中每组的平均值,基于所述平均值和高温炉设定值之间的偏差,采用偏差加权平均的方式将 n组温度数据融合为一组数据;

7、根据 n组温度数据之间的横向比较计算高温炉的均匀性,利用融合后的一组数据计算高温炉的温度偏差和波动性;

8、通过检测到的 n组温度数据以及融合后的一组数据的平均值,结合高温炉的物理参数信息,基于数字孪生技术建立高温炉的仿真模型;所述物理参数信息包括高温炉的空间尺寸、空气传热系数、比热容、材料密度和热导率;

9、根据所述仿真模型,对高温炉内部温度的仿真云图和长、宽、高方向上的温度变化状况进行理论上的推理分析。

10、作为本发明的一种优选方案,所述温度传感器具体为热电偶传感器。

11、作为本发明的一种优选方案,所述采用偏差加权平均的方式将 n组温度数据融合为一组数据,公式为:

12、 (1)

13、 (2)

14、式中,表示 n组温度数据中每组的平均值, i表示每组 m个温度数据中的第 i个, i∈[1, m]且 i为整数; p表示高温炉设定值;表示平均值与高温炉设定值 p之间的偏差绝对值;表示第 j组温度数据, j∈[1, n]且 j为整数;表示融合后的一组数据。

15、作为本发明的一种优选方案,所述根据 n组温度数据之间的横向比较计算高温炉的均匀性,具体为:

16、逐一计算 n组温度数据中同一预设时间段内记录的最大值和最小值的偏差,取其中的最大偏差作为高温炉的均匀性,公式为:

17、 (3)

18、式中,表示第 j组温度数据;

19、所述利用融合后的一组数据计算高温炉的温度偏差和波动性,温度偏差的计算公式为:

20、 (4)

21、式中,表示融合后的一组数据的平均值, p表示高温炉设定值;

22、根据融合后的一组数据中的最大值与最小值之差取对半原则计算波动性,公式为:

23、 (5)。

24、作为本发明的一种优选方案,基于数字孪生技术建立高温炉的仿真模型时,采用数字孪生技术进行高温炉内部的温度仿真,能量满足如下公式:

25、 (6)

26、式中,为热量存储项, c为比热容,为当前温度,为当前温度向量, k为当前温度修正项,为时刻 t的总热量;

27、在检测到当前温度的情况下,计算下一个时间段的温度向量,公式为:

28、 (7)

29、式中,为下一个时间段 n+1的温度值,为当前时间段 n的温度值;为欧拉参数,取值为0.5~1;为时间段;为下一个时间段 n+1的温度向量;

30、在公式(6)的基础上带入时间参数后获得的公式如下:

31、 (8)

32、联立公式(7)和公式(8)得到求解下一个时间段的公式为:

33、 (9)

34、式中,为当前时间段 n的温度向量;为时刻 t的总热量的模量。

35、作为本发明的一种优选方案,所述基于数字孪生技术建立高温炉的仿真模型,方法具体包括:

36、输入高温炉的物理参数信息;

37、根据高温炉的物理参数信息建立高温炉的仿真模型,并进行网格划分;

38、对建立好的仿真模型施加对流换热载荷和初始温度,带入公式(9)进行求解;

39、对求解后的仿真模型进行分析,建立高温炉内部温度的仿真云图,以及高温炉在长、宽、高方向的温度变化曲线。

40、与现有技术相比,本发明的有益效果是:通过布置多个温度传感器并记录大量的温度数据,更加全面地了解超大型高温炉内部的温度分布情况,利用偏差加权平均的方式将多组温度数据融合为一组数据,可以减小误差,提高温度测量的准确性;在传统温度检测技术的基础上结合数字孪生技术建立高温炉的仿真模型,采用人工智能方式开展超大型高温炉的精准化测试,更加形象的了解其内部温度变化情况,有助于及时发现和解决潜在的问题,提高超大型高温炉的稳定性和可靠性;根据仿真模型,可以推理分析高温炉内部温度的仿真云图和长、宽、高方向上的温度变化状况,有助于指导生产操作,如调整炉内物料的放置方式、优化加热策略等,以提高生产效率和产品质量;通过精准化测试和优化炉内温度分布,可以减少能源消耗和物料浪费,降低生产成本,减少故障和停机时间降低维护成本和生产损失。

- 还没有人留言评论。精彩留言会获得点赞!