一种细长柔性颗粒混合物风选装置内分离效果的预测方法与流程

本发明公开了一种细长柔性颗粒混合物风选装置内分离效果的预测方法,涉及颗粒物料混合物风选分离领域。

背景技术:

1、颗粒混合物的分离广泛存在于自然现象或工业生产领域,如农业中粮食谷物运输、制药业药物混合、煤炭业粗煤泥分选、冶金业矿物风选、烟草加工中梗签风选剔除等。通常,颗粒分离是利用颗粒固有的材料性质(如密度、大小和形状)差异在一定激励(如振动、流化)条件下实现的。基于不同行业对颗粒混合物均匀性的不同要求,需要利用或抑制这种差异所导致的分离。当前针对生物质颗粒风选分离的研究局限于特定风选装置下单一参数(如风速、进料速度等)对分离效果的影响,缺乏一般性及对分离内在机理的分析,缺少对分离进程中出现的团簇颗粒团的分析。因此,研究细长柔性颗粒混合物在风选装置内分离效果与关键影响参数的关联、分析颗粒混合物分离的机理、发展出预测分离效果的方法、以及提出改进分离效果的方案具有重要的实际应用价值和意义。

技术实现思路

1、本发明针对上述背景技术中的缺陷,提供细长柔性颗粒混合物风选装置内分离效果的预测方法,通过数值仿真,分析了关键参数的影响规律,可预测风选效果和团簇程度。

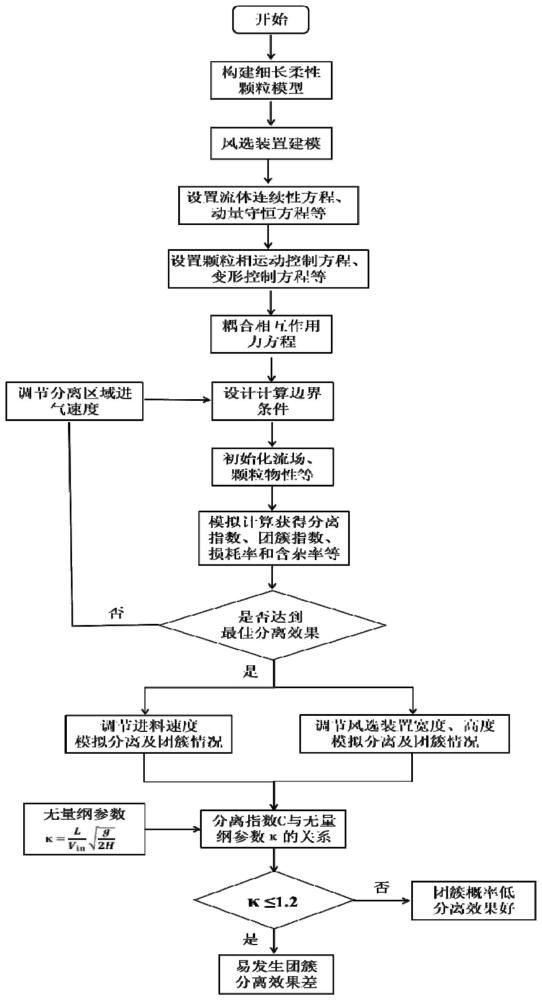

2、为实现上述目的,本发明采用的技术方案如下:一种细长柔性颗粒混合物风选装置内分离效果的预测方法,包以下步骤:

3、构建细长柔性颗粒模型和风选装置模型;

4、通过dem-cfd方法模拟计算细长柔性颗粒模型通过风选装置模型的分离过程;根据分离指标来测算分析当前风选装置当前工况下的分离效果,调整风选装置模型分离区域进气速度,模拟计算风选装置当前工况下的最佳分离效果,从而获取当前工况下的最佳进气速度;

5、调整影响分离效果的风选装置工作参数和几何参数,模拟计算最佳进气速度下的最佳分离效果,通过量纲分析对各工作参数进行无量纲化处理,归纳最佳分离效果下工作参数和几何参数的无量纲参数分离指数判据κ。

6、进一步的,

7、所述构建细长柔性颗粒模型包括:

8、构建带有柔度的柔性键连接单元球的球键模型,其中:粒径控制了单元球的直径,表征细长颗粒的粗细程度;柔度控制了柔性键的剪切模量,表征细长颗粒的弯曲变形能力;长径比控制了由柔性键所连接的单元球的个数,表征了细长颗粒的长度;

9、构建风选装置模型包括:

10、构建左侧的流化分离区域和右侧的颗粒混合物进料区域;流化分离区域的左右侧为无滑移固壁,其中右侧壁面上一定高度接一开口为颗粒混合物进料口;流化分离区域的底部接入指定速度的气体入口,顶部为速度压强零梯度的出口,前后均设置为周期性边界;颗粒混合物进料区域接在流化分离区域颗粒混合物进料口的右侧;颗粒混合物进料区域的左侧为以颗粒混合物进料速度流入的气体入口,其中上下侧均为无滑移固壁,前后均设置为周期性边界。

11、进一步的,

12、所述通过dem-cfd方法模拟计算细长柔性颗粒模型通过风选装置模型的分离过程包括以下步骤:

13、根据流场动力学方程组和颗粒动力学方程组耦合相互作用力方程;

14、设置相互作用力方程的计算边界条件;

15、初始化流场和颗粒物性,进行颗粒分离模拟,到达预定时间后,收集颗粒分布情况数据,获取颗粒分离效果情况。

16、进一步的,所述流场动力学方程组包括:

17、连续性方程:

18、

19、动量守恒方程:

20、

21、式中ρg、p、ug和τg分别表示气体的密度、压强、速度和粘性应力,g是重力加速度,ε是孔隙率;

22、

23、其中:fv代表单位体积内气固两相间的相互作用力;

24、(fgs)i代表第i个流体网格内,所有颗粒单元球上所受流场力;

25、vcell代表流体网格体积;

26、ns是一个流体网格单元内单元球的数目。

27、进一步的,所述颗粒动力学方程组包括:

28、细长柔性颗粒运动控制方程:

29、

30、

31、其中:xs是颗粒内部单元球的位移矢量

32、ωs是颗粒内部单元球的角速度矢量,

33、js为质量为ms的单元球的转动惯量,

34、fc为颗粒间的接触力,fb为键合力,为接触力阻尼项,为键合力阻尼项,

35、mc为接触力矩,mb为键合力矩,为接触力矩阻尼项,为键合力矩阻尼项;

36、细长柔性颗粒变形控制方程:

37、

38、

39、

40、

41、其中:和分别是虚拟键的法向力、切向力、扭转弯矩、弯曲弯矩增量;

42、和分别是键的法向变形、切向变形、扭转角变形、弯曲角变形增量;

43、和分别是键的法向刚度、切向刚度、扭转刚度和弯曲刚度;

44、长度为lb,横截面积为惯性矩为转动惯量为圆柱键的半径为rb,

45、eb和gb分别为键的杨氏模量和剪切模量;

46、和分别是键的法向变形速度、切向变形速度、扭转变形角速度和弯曲变形角速度,dt为时间步长。

47、进一步的,所述相互作用力方程包括:

48、

49、

50、

51、

52、

53、其中:vs为颗粒内单元球体积,fdrag为作用在单元球上的气动曳力,ds为单元球直径,

54、ug-vs代表当地气流和单元球的相对速度,cd为曳力系数,re为颗粒雷诺。

55、进一步的,所述分离指标包括:分离指数、团簇指数、损耗率、含杂率和杂物剔除率;

56、所述分离指数

57、其中:为目标细长颗粒混合物高度的平均值,为杂质细长颗粒混合物高度的平均值,h为风选装置的高度;分离指数c取值范围在0至1之间,当c值越接近于1时,表示流化分离区域内的分离程度越高;当c值越接近于0时,表示流化分离区域内的分离程度越低。

58、所述团簇指数vof=ns/n

59、其中:ns为流化分离区域内的团簇网格单元数目,n为流化分离区域划分的网格单元数目;

60、通过将流化分离区域划分为n个网格单元,每个网格单元都具有各自的固体体积分数指定一个临界团簇体积分数当某个网格单元的固体体积分数大于团簇体积分数(即),则该网格单元被记作一个团簇网格单元,最终统计整个流化分离区域内的团簇网格单元数目为ns。因此,团簇指数vof理论取值范围在0至1之间,当vof值越大,表示流化分离区域内的颗粒聚集程度越高;本发明所涉及风选装置中,当算例分离进程中vof峰值大于5%,颗粒聚集程度已严重阻碍了颗粒混合物分离进程,此时视作该工况下发生团簇;vof峰值小于或等于5%则视为不发生团簇。

61、所述的损耗率ω=m1b/(m1b+m1t);

62、所述的含杂率ws=m2t/(m1t+m2t);

63、所述的杂物剔除率η=m2b/(m2t+m2b)

64、其中:m1t为顶部收集到的目标细长颗粒质量,m1b为底部收集到的目标细长颗粒质量,m2t为顶部收集到的杂物细长颗粒质量,m2b为底部收集到的杂物细长颗粒质量;

65、最佳进气速度下的最佳分离效果为:分离指数c值大于0.6、目标颗粒损耗率低于0.25%、杂物颗粒剔除率高于85%。

66、进一步的,所述调整风选装置工作参数和几何参数具体包括:在一定范围内调节进料速度、风选装置宽度、以及风选装置高度,统计分析各个工况下的分离指数和团簇尺寸;

67、调节进料速度包括:调节流化分离区域底部的进气速度在细长颗粒混合物各自的悬浮气速之间,

68、调节风选装置高度在0.5h~1.0h,宽度在0.5l~1.5l。

69、进一步的,所述通过量纲分析对各工作参数进行无量纲化处理,归纳最佳分离效果下工作参数和几何参数的无量纲参数分离指数判据κ具体包括:

70、无量纲参数分离指数判据κ可以表示成两个特征时间的比值

71、

72、其中:

73、表示烟丝颗粒在水平方向运动的特征时间

74、

75、表示烟丝颗粒在铅直方向运动的特征时间

76、

77、其中:h为风选装置高度,l为风选装置宽度,vin为颗粒进料速度。

78、有益效果:本发明基于现实颗粒风分过程,模拟了细长颗粒在风选装置内的分离过程,实现了将影响参数归纳为一可推广的无量纲参数(分离指数预测参数κ),完成了对风选装置内团簇发生及分离效果的预测,分析了关键参数的影响规律,可预测风选效果和成团程度。本发明基于分离对风速的要求,可改进风选装置几何结构,提高了风选过程分离效果的同时大大避免了团簇颗粒团的产生。

- 还没有人留言评论。精彩留言会获得点赞!