一种键合金丝的生产质量评估方法、系统及存储介质与流程

本发明涉及键合金丝评估,尤其涉及一种键合金丝的生产质量评估方法、系统及存储介质。

背景技术:

1、随着大规模、超大规模集成电路的发展,对封装材料的要求越来越高,特别是键合金丝,线径要求越来越细,机械、化学、电等各项性能指标 还需满足封装要求。而且半导体器件不仅要求高性能,同时要求低成本。为降低作为其材料之一微细金丝的高额费用,正在使金丝直径越来越细。金丝微细化不仅可降低所需金丝费用,而且适用于高密度封装。其中键合金丝生产关键工序之一为金棒真空连铸,其工艺首先是要确保铸锭结晶组织的均匀一致,而结晶组织的好坏及一致性与结晶冷却水的控制关系密切,因而在拉铸过程中保持进入结晶器冷却铜套的冷却装置的冷却性能保持在预定的范围之下是保证生产顺利进行及提高成品率、提升产品性能的必要措施。然而,键合金丝的冷却装置的冷却性能随着时间的变化会发生一定的性能退化,若不能及时发现,就会对用户造成一定的经济损失,如产生的次品需要重新加工,该过程产生了重复的加工费,导致了键合金丝的生产成本升高。

技术实现思路

1、本发明克服了现有技术的不足,提供了一种键合金丝的生产质量评估方法、系统及存储介质。

2、为达上述目的,本发明采用的技术方案为:

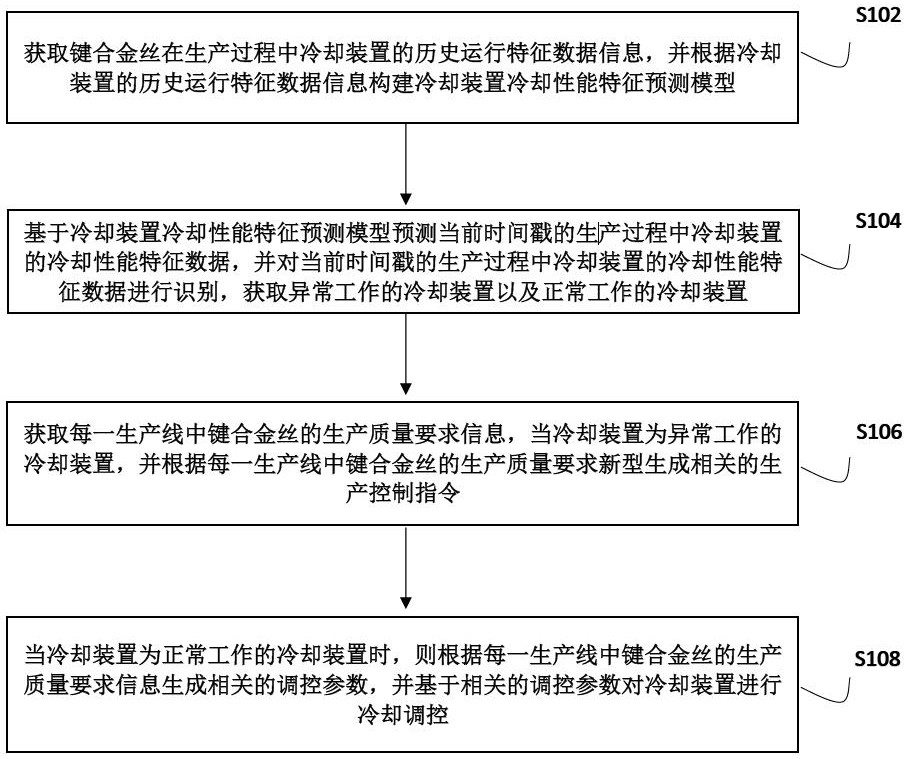

3、本发明第一方面提供了一种键合金丝的生产质量评估方法,包括以下步骤:

4、获取键合金丝在生产过程中冷却装置的历史运行特征数据信息,并根据冷却装置的历史运行特征数据信息构建冷却装置冷却性能特征预测模型;

5、基于冷却装置冷却性能特征预测模型预测当前时间戳的生产过程中冷却装置的冷却性能特征数据,并对当前时间戳的生产过程中冷却装置的冷却性能特征数据进行识别,获取异常工作的冷却装置以及正常工作的冷却装置;

6、获取每一生产线中键合金丝的生产质量要求信息,当冷却装置为异常工作的冷却装置,并根据每一生产线中键合金丝的生产质量要求新型生成相关的生产控制指令;

7、当冷却装置为正常工作的冷却装置时,则根据每一生产线中键合金丝的生产质量要求信息生成相关的调控参数,并基于相关的调控参数对冷却装置进行冷却调控。

8、进一步的,在本方法中,获取键合金丝在生产过程中冷却装置的历史运行特征数据信息,并根据冷却装置的历史运行特征数据信息构建冷却装置冷却性能特征预测模型,具体包括:

9、获取键合金丝在生产过程中冷却装置的历史运行特征数据信息,并将冷却装置的历史运行特征数据信息按照预设时间段进行分割,获取冷却装置在若干个预设时间段之内的历史运行特征数据,基于冷却装置在若干个预设时间段之内的历史运行特征数据绘制第一运行特征数据变化曲线图;

10、获取在预设时间之内当前键合金丝生产过程中冷却装置的运行特征数据信息,并根据在预设时间之内当前键合金丝生产过程中冷却装置的运行特征数据信息绘制第二运行特征数据变化曲线图;

11、将第二运行特征数据变化曲线图按照预设时间段进行分割,生成第三运行特征数据变化曲线图,并计算冷却装置在相同工作时长的第一运行特征数据变化曲线图与第三运行特征数据变化曲线图之间的曼哈顿距离;

12、当曼哈顿距离低于预设曼哈顿距离阈值时,则将第一运行特征数据变化曲线图对应的冷却装置作为冷却性能迁移目标,并构建基于时间序列的冷却性能迁移目标变化数据,

13、基于深度神经网络构建冷却装置冷却性能特征预测模型,并将基于时间序列的冷却性能迁移目标变化数据输入到冷却装置冷却性能特征预测模型中进行编码学习。

14、进一步的,在本方法中,基于冷却装置冷却性能特征预测模型预测当前时间戳的生产过程中冷却装置的冷却性能特征数据,具体包括:

15、获取预设时间之内生产过程中冷却装置的运行特征数据信息,根据预设时间之内生产过程中冷却装置的运行特征数据信息获取在预设时间段内冷却装置的冷却性能迁移目标;

16、将在预设时间段内的冷却性能迁移目标输入到冷却装置冷却性能特征预测模型中进行预测,获取当前时间戳中冷却装置的冷却性能迁移目标;

17、获取当前时间戳中冷却装置的冷却性能迁移目标在相同工况之下的历史运行特征数据信息,并将当前时间戳中冷却装置的冷却性能迁移目标在相同工况之下的历史运行特征数据信息作为当前时间戳的生产过程中冷却装置的冷却性能特征数据输出。

18、进一步的,在本方法中,对当前时间戳的生产过程中冷却装置的冷却性能特征数据进行识别,获取异常工作的冷却装置以及正常工作的冷却装置,具体包括:

19、预设冷却性能特征数据阈值,并判断当前时间戳的生产过程中冷却装置的冷却性能特征数据是否大于冷却性能特征数据阈值;

20、当当前时间戳的生产过程中冷却装置的冷却性能特征数据大于冷却性能特征数据阈值时,则将对应的冷却装置作为正常工作的冷却装置;

21、当当前时间戳的生产过程中冷却装置的冷却性能特征数据不大于冷却性能特征数据阈值时,则将对应的冷却装置作为异常工作的冷却装置;

22、将异常工作的冷却装置以及正常工作的冷却装置作为输出结果进行输出。

23、进一步的,在本方法中,获取每一生产线中键合金丝的生产质量要求信息,当冷却装置为异常工作的冷却装置,并根据每一生产线中键合金丝的生产质量要求新型生成相关的生产控制指令,具体包括:

24、获取每一生产线中键合金丝的生产质量要求信息,并当冷却装置为异常工作的冷却装置时,获取异常工作的冷却装置的实时冷却性能数据信息,通过大数据获取每一生产质量要求信息所要求的冷却性能数据信息;

25、根据每一生产线中键合金丝的生产质量要求信息构建知识图谱,将每一生产线中键合金丝的生产质量要求信息输入到知识图谱中进行数据匹配,获取当前生产质量要求信息之下所要求的冷却性能数据信息;

26、判断异常工作的冷却装置的实时冷却性能数据信息是否大于当前生产质量要求信息之下所要求的冷却性能数据信息,若大于,则生成继续加工指令;

27、当异常工作的冷却装置的实时冷却性能数据信息不大于当前生产质量要求信息之下所要求的冷却性能数据信息时,则生成停止加工指令,并根据停止加工指令进行预警。

28、进一步的,在本方法中,当冷却装置为正常工作的冷却装置时,则根据每一生产线中键合金丝的生产质量要求信息生成相关的调控参数,并基于相关的调控参数对冷却装置进行冷却调控,具体包括:

29、当冷却装置为正常工作的冷却装置时,根据每一生产线中键合金丝的生产质量要求信息以及知识图谱获取每一生产线中所要求的冷却性能数据信息;

30、获取当前每一生产线中冷却装置的实时运行特征数据,将生产线中所要求的冷却性能数据信息与生产线中冷却装置的实时运行特征数据进行对比,得到偏差率;

31、预设偏差率阈值,判断偏差率是否大于偏差率阈值,当偏差率大于预设偏差率阈值时,则以生产线中所要求的冷却性能数据信息作为调控基准;

32、计算调控基准以及生产线中冷却装置的实时运行特征数据之间的差值,并根据差值生成相关的调控参数,并基于相关的调控参数对冷却装置进行冷却调控。

33、本发明第二方面提供了一种键合金丝的生产质量评估系统,键合金丝的生产质量评估系统包括存储器以及处理器,存储器中包括键合金丝的生产质量评估方法程序,键合金丝的生产质量评估方法程序被处理器执行时,实现如下步骤:

34、获取键合金丝在生产过程中冷却装置的历史运行特征数据信息,并根据冷却装置的历史运行特征数据信息构建冷却装置冷却性能特征预测模型;

35、基于冷却装置冷却性能特征预测模型预测当前时间戳的生产过程中冷却装置的冷却性能特征数据,并对当前时间戳的生产过程中冷却装置的冷却性能特征数据进行识别,获取异常工作的冷却装置以及正常工作的冷却装置;

36、获取每一生产线中键合金丝的生产质量要求信息,当冷却装置为异常工作的冷却装置,并根据每一生产线中键合金丝的生产质量要求新型生成相关的生产控制指令;

37、当冷却装置为正常工作的冷却装置时,则根据每一生产线中键合金丝的生产质量要求信息生成相关的调控参数,并基于相关的调控参数对冷却装置进行冷却调控。

38、本发明第三方面提供了一种计算机可读存储介质,计算机可读存储介质中包含键合金丝的生产质量评估方法程序,键合金丝的生产质量评估方法程序被处理器执行时,实现任一项的键合金丝的生产质量评估方法的步骤。

39、本发明解决了背景技术中存在的缺陷,本发明具备以下有益效果:

40、本发明通过获取键合金丝在生产过程中冷却装置的历史运行特征数据信息,并根据冷却装置的历史运行特征数据信息构建冷却装置冷却性能特征预测模型,进而基于冷却装置冷却性能特征预测模型预测当前时间戳的生产过程中冷却装置的冷却性能特征数据,并对当前时间戳的生产过程中冷却装置的冷却性能特征数据进行识别,获取异常工作的冷却装置以及正常工作的冷却装置,从而获取每一生产线中键合金丝的生产质量要求信息,当冷却装置为异常工作的冷却装置,并根据每一生产线中键合金丝的生产质量要求新型生成相关的生产控制指令,最后当冷却装置为正常工作的冷却装置时,则根据每一生产线中键合金丝的生产质量要求信息生成相关的调控参数,并基于相关的调控参数对冷却装置进行冷却调控。本发明通过对键合金丝生成过程中冷却装置进行冷却迁移性能目标的预测,能够准确与历史运行数据进行迁移对比,进而能够准确地预估冷却装置的冷却性能的迁移目标方向,提高对冷却装置的冷却性能的预测精度。另一方面,本发明能够及时发现键合金丝生产过程中冷却装置的冷却性能是否符合预设要求,从而能够减少由于此事件而造成键合金丝的生产工艺成本升高的情况。

- 还没有人留言评论。精彩留言会获得点赞!