一种拉延成型参数获取方法及机床确定方法与流程

本技术涉及模具设计,具体而言,涉及一种拉延成型参数获取方法及机床确定方法。

背景技术:

1、在现有的模具设计及制造流程中,拉延成型参数(压边力、成型力和压边圈行程)是判断机床吨位是否满足零件生产制造条件的重要依据,因此压边力、成型力和压边圈行程的获取具有很关键的作用,只有在获取到压边力、成型力和压边圈行程后才能确定机床吨位(相当于确定目标机床,该目标机床为生产时需要使用的机床)和确定生产线。现有的拉延成型参数获取方法的工作流程为:1、根据设计人员的经验在仿真软件中分别为压边力和压边圈行程设置一个初始值,并利用仿真软件根据这两个初始值生成零件仿真效果;2、若零件仿真效果为零件发生褶皱或开裂,则需要通过人工的方式根据计算到的成型力和目标值对仿真软件的压边力、压边圈行程和其他参数(例如拉延筋系数、补充面和零件造型)进行调整,并返回步骤1,若零件仿真效果为没有发生褶皱且没有发生开裂,则执行步骤3;3、将此时的压边力的设定值作为最终的压边力和将此时的压边圈行程作为最终的压边圈行程,并利用调整后的仿真软件根据最终的压边力和最终的压边圈行程生成使零件仿真效果为没有发生褶皱且没有发生开裂时对应的成型力。由于现有的拉延成型参数获取方法需要通过设计人员根据零件仿真效果对仿真软件的参数进行反复调整的方式获取拉延成型参数,因此现有的拉延成型参数获取方法存在由于需要通过设计人员根据零件仿真效果对仿真软件的参数进行反复调整的方式获取拉延成型参数而导致劳动成本高和压边力、成型力以及压边圈行程的获取效率低的问题。

2、针对上述问题,目前尚未有有效的技术解决方案。

技术实现思路

1、本技术的目的在于提供一种拉延成型参数获取方法及机床确定方法,能够有效地解决由于需要通过设计人员根据零件仿真效果对仿真软件的参数进行反复调整的方式获取拉延成型参数而导致劳动成本高和拉延成型参数的获取效率低的问题。

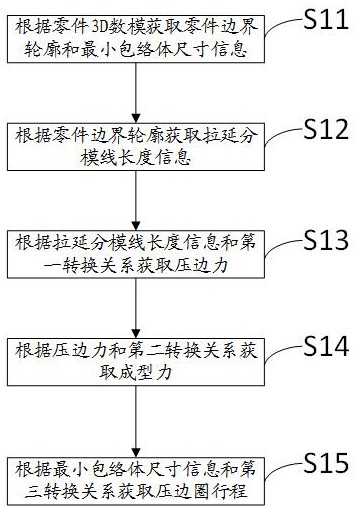

2、第一方面,本技术提供了一种拉延成型参数获取方法,应用在拉延成型工艺中,拉延成型参数包括压边力、成型力和压边圈行程,拉延成型参数获取方法包括以下步骤:

3、根据零件3d数模获取零件边界轮廓和最小包络体尺寸信息;

4、根据零件边界轮廓获取拉延分模线长度信息;

5、根据拉延分模线长度信息和第一转换关系获取压边力;

6、根据压边力和第二转换关系获取成型力;

7、根据最小包络体尺寸信息和第三转换关系获取压边圈行程。

8、本技术提供的一种拉延成型参数获取方法,先根据零件3d数模获取拉延分模线长度信息和最小包络体尺寸信息,再根据拉延分模线长度信息和第一转换关系获取压边力,并根据最小包络体尺寸信息和第三转换关系获取压边圈行程,最后根据压边力和第二转换关系获取成型力,由于本技术能够利用拉延分模线长度信息、最小包络体尺寸信息、第一转换关系、第二转换关系和第三转换关系直接计算得到拉延成型参数,因此本技术无需通过设计人员根据零件仿真效果对仿真软件的参数进行反复调整的方式获取拉延成型参数,从而有效地解决由于需要通过设计人员根据零件仿真效果对仿真软件的参数进行反复调整的方式获取拉延成型参数而导致劳动成本高和拉延成型参数的获取效率低的问题。

9、可选地,第一转换关系包括压边力计算公式,压边力计算公式如式(1)所示:

10、(1);

11、其中,f压表示压边力,α表示压边力系数,rm表示抗拉强度,δ表示零件3d数模对应的目标零件的厚度,l分表示拉延分模线长度信息。

12、可选地,第二转换关系包括成型力计算公式,成型力计算公式如式(2)所示:

13、(2);

14、其中,f成表示成型力,β表示成型力系数,f压表示压边力。

15、可选地,最小包络体尺寸信息包括包络体高度,第三转换关系包括压边圈行程计算公式,压边圈行程计算公式如式(3)所示:

16、(3);

17、其中,s压边圈表示压边圈行程,γ表示压边圈行程系数,h包表示包络体高度。

18、可选地,根据零件3d数模获取零件边界轮廓和最小包络体尺寸信息的步骤包括:

19、根据零件3d数模获取零件边界轮廓、最小包络体尺寸信息和零件类型信息;

20、根据拉延分模线长度信息和第一转换关系获取压边力的步骤包括:

21、根据零件类型信息获取对应的第一转换关系;

22、根据拉延分模线长度信息和第一转换关系获取压边力;

23、根据压边力和第二转换关系获取成型力的步骤包括:

24、根据零件类型信息获取对应的第二转换关系;

25、根据压边力和第二转换关系获取成型力;

26、根据最小包络体尺寸信息和第三转换关系获取压边圈行程的步骤包括:

27、根据零件类型信息获取对应的第三转换关系;

28、根据最小包络体尺寸信息和第三转换关系获取压边圈行程。

29、由于同一类型的零件具有相同的设计规律,而不同类型的零件具有不同的设计规律,即不同类型的零件对应于不同的第一转换关系、第二转换关系和第三转换关系,因此该技术方案相当于利用零件3d数模的类型对应的第一转换关系、第二转换关系和第三转换关系来获取拉延成型参数,从而进一步地提高拉延成型参数的获取准确度。

30、可选地,根据零件类型信息获取对应的第一转换关系的步骤包括:

31、根据零件类型信息从预先构建的第一转换关系数据库或第一转换关系映射表中获取对应的第一转换关系;

32、根据零件类型信息获取对应的第二转换关系的步骤包括:

33、根据零件类型信息从预先构建的第二转换关系数据库或第二转换关系映射表中获取对应的第二转换关系;

34、根据零件类型信息获取对应的第三转换关系的步骤包括:

35、根据零件类型信息从预先构建的第三转换关系数据库或第三转换关系映射表中获取对应的第三转换关系。

36、可选地,根据零件3d数模获取最小包络体尺寸信息的步骤包括:

37、基于方向包围盒生成方法获取零件3d数模对应的最小包络体;

38、基于最小包络体获取最小包络体尺寸信息。

39、由于方向包围盒生成方法能够沿目标物体的延伸方向生成一个体积最小的矩形包络体,因此该技术方案能够使获取到的最小包络体与零件3d数模贴合,以使最小包络体尺寸信息能够准确反映零件3d数模的尺寸,从而有效地提高压边圈行程的获取准确度。

40、可选地,根据零件边界轮廓获取拉延分模线长度信息的步骤包括:

41、基于预设坐标系对零件边界轮廓进行投影,并对投影后的零件边界轮廓进行偏置处理,以得到偏置曲线;

42、对偏置曲线进行简化处理,以得到简化曲线;

43、将简化曲线投影至零件3d数模的压料面,以得到拉延分模线;

44、基于拉延分模线获取拉延分模线长度信息。

45、第二方面,本技术还提供了一种机床确定方法,应用在拉延成型工艺中,拉延成型参数包括压边力、成型力和压边圈行程,机床确定方法包括以下步骤:

46、根据零件3d数模获取零件边界轮廓和最小包络体尺寸信息;

47、根据零件边界轮廓获取拉延分模线长度信息;

48、根据拉延分模线长度信息和第一转换关系获取压边力;

49、根据压边力和第二转换关系获取成型力;

50、根据最小包络体尺寸信息和第三转换关系获取压边圈行程;

51、根据压边力、成型力、压边圈行程和预设生产条件确定目标机床,目标机床为压边力、成型力和压边圈行程满足预设生产条件的机床。

52、本技术提供的一种机床确定方法,先根据零件3d数模获取拉延分模线长度信息和最小包络体尺寸信息,再根据拉延分模线长度信息和第一转换关系获取压边力,并根据最小包络体尺寸信息和第三转换关系获取压边圈行程,最后根据压边力和第二转换关系获取成型力,并根据压边力、成型力、压边圈行程和预设生产条件确定目标机床,由于本技术能够利用拉延分模线长度信息、最小包络体尺寸信息、第一转换关系、第二转换关系和第三转换关系直接计算得到拉延成型参数,因此本技术无需通过设计人员根据零件仿真效果对仿真软件的参数进行反复调整的方式获取拉延成型参数,从而有效地解决由于需要通过设计人员根据零件仿真效果对仿真软件的参数进行反复调整的方式获取拉延成型参数而导致劳动成本高和拉延成型参数的获取效率低,从而导致目标机床的确认效率低的问题。

53、可选地,预设生产条件为:压边力小于机床气顶杆的最大提供吨位,成型力与机床冲压吨位的比值小于预设比值,压边圈行程小于机床气顶杆的最大伸出长度。

54、由上可知,本技术提供的一种拉延成型参数获取方法及机床确定方法,先根据零件3d数模获取拉延分模线长度信息和最小包络体尺寸信息,再根据拉延分模线长度信息和第一转换关系获取压边力,并根据最小包络体尺寸信息和第三转换关系获取压边圈行程,最后根据压边力和第二转换关系获取成型力,由于本技术能够利用拉延分模线长度信息、最小包络体尺寸信息、第一转换关系、第二转换关系和第三转换关系直接计算得到拉延成型参数,因此本技术无需通过设计人员根据零件仿真效果对仿真软件的参数进行反复调整的方式获取拉延成型参数,从而有效地解决由于需要通过设计人员根据零件仿真效果对仿真软件的参数进行反复调整的方式获取拉延成型参数而导致劳动成本高和拉延成型参数的获取效率低的问题。

- 还没有人留言评论。精彩留言会获得点赞!