一种药品质量动态监测和控制方法与流程

本发明涉及药品生产质量控制,尤其涉及一种药品质量动态监测和控制方法。

背景技术:

1、随着药品行业的不断发展与创新,药品生产的质量安全标准也在不断提高,传统的药品质量控制方法主要依赖于离线的样本检测和定期审查,这些方法虽然在一定程度上保证了药品的质量安全,但在实时监控、及时响应和效率提升方面存在明显不足,特别是在现代药品生产过程中,原料质量、生产环境和过程参数等因素对最终产品的质量影响巨大,如何实现对这些因素的实时监控和动态调整,成为了药品生产质量控制领域面临的一大挑战。

2、当前,药品生产过程中对于质量偏差的识别、预警和调整主要依赖于人工经验和周期性检测,这不仅增加了生产成本,也延长了响应时间,限制了生产效率的提升,此外,传统方法难以处理和分析大量实时产生的生产数据,从而无法充分利用这些数据进行精确的质量控制和优化。

3、因此,亟需一种能够实现药品生产全过程的实时监控、自动识别质量偏差、及时进行调整并具备自我学习优化能力的智能质量控制方法,以提高药品生产的质量安全标准和生产效率。

技术实现思路

1、基于上述目的,本发明提供了一种药品质量动态监测和控制方法。

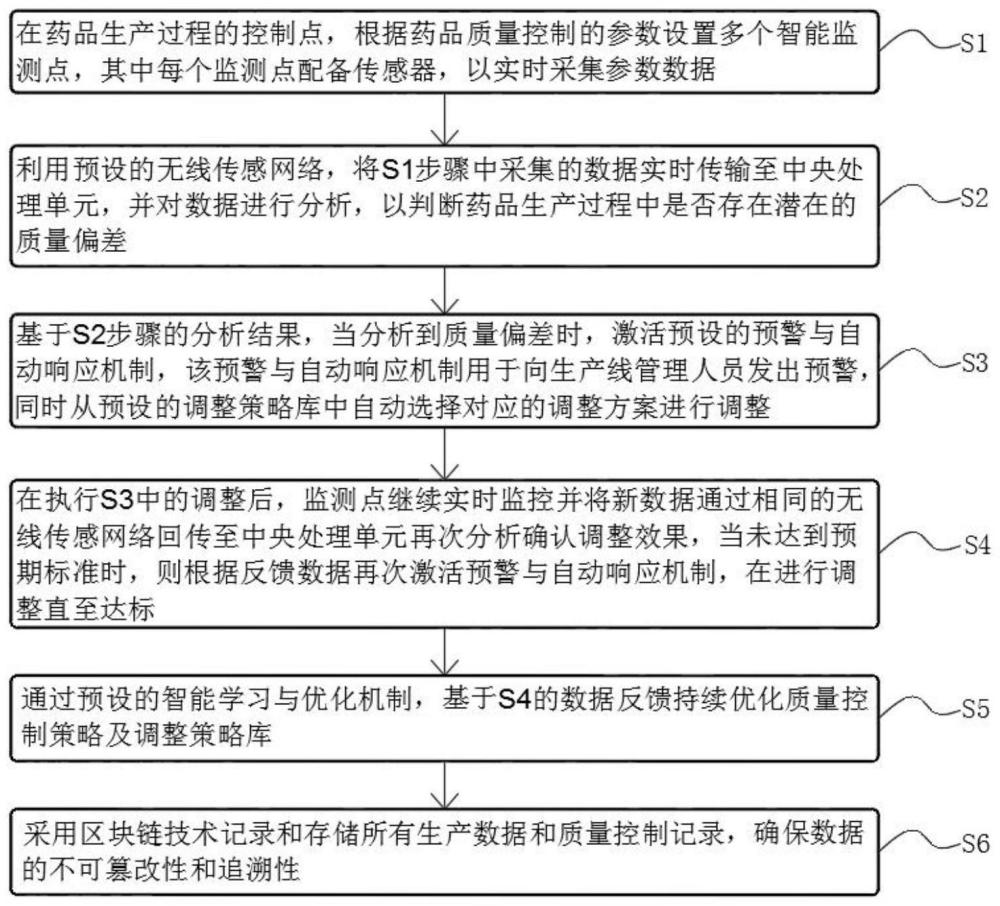

2、一种药品质量动态监测和控制方法,包括以下步骤:

3、s1:在药品生产过程的控制点,根据药品质量控制的参数设置多个智能监测点,其中每个监测点配备传感器,以实时采集参数数据;

4、s2:利用预设的无线传感网络,将s1步骤中采集的数据实时传输至中央处理单元,并对数据进行分析,以判断药品生产过程中是否存在潜在的质量偏差;

5、s3:基于s2步骤的分析结果,当分析到质量偏差时,激活预设的预警与自动响应机制,该预警与自动响应机制用于向生产线管理人员发出预警,同时从预设的调整策略库中自动选择对应的调整方案进行调整;

6、s4:在执行s3中的调整后,监测点继续实时监控并将新数据通过相同的无线传感网络回传至中央处理单元再次分析确认调整效果,当未达到预期标准时,则根据反馈数据再次激活预警与自动响应机制,在进行调整直至达标;

7、s5:通过预设的智能学习与优化机制,基于s4的数据反馈持续优化质量控制策略及调整策略库;

8、s6:采用区块链技术记录和存储所有生产数据和质量控制记录,确保数据的不可篡改性和追溯性。

9、进一步的,所述s1具体包括:

10、s11:先在药品生产过程中识别各个控制点,控制点基于药品质量控制的参数确定,包括原料进入点、混合区、加热/冷却区及最终产品检验点进行确定,确保整个生产流程的每个阶段都能被监测到;

11、s12:在每个控制点安装智能监测装置,每个监测装置包括一组传感器,用于采集该点的质量参数,传感器类型根据监测需求进行选择,参数包括温度、湿度、ph值、混合均匀度;

12、s13:每个智能监测装置还包括微处理器,用于收集传感器数据,并通过预设的无线传感网络将数据实时传输至中央处理单元,该微处理器还包括初步数据处理能力,用于对采集到的原始数据进行初步分析,包括数据平滑和异常值检测,以确保数据质量。

13、进一步的,所述s2具体包括:

14、s21:通过预设的无线传感网络,实时将s1步骤中各智能监测装置采集的数据传输至中央处理单元,该无线网络将采用高级加密标准保证数据在传输过程中的安全性和完整性;

15、s22:在中央处理单元中,采集的数据首先经过预处理阶段,包括数据清洗、归一化处理,以确保数据质量适合后续分析;

16、s23:中央处理单元通过预设的综合分析方法对数据进行分析,以识别药品生产过程中的潜在质量偏差,综合分析方法为随机森林算法和循环神经网络相结合;

17、s24:基于s23步骤中随机森林和循环神经网络的分析结果,利用预设算法识别的模式判断是否存在潜在的质量偏差。

18、进一步的,所述s23具体包括:

19、s231:利用随机森林算法对不直接依赖于时间序列的质量控制参数进行静态分析,具体通过构建多个决策树并将它们的预测结果进行合并来提高预测的准确性和稳定性,具体步骤如下:

20、样本选择,对于每棵树,随机森林采用自助采样的方式从原始数据集中随机选择n个样本,允许重复选择;

21、特征选择,在每个决策点,不是查看所有特征来决定分支,而是随机选择一部分特征,设总特征数为m,具体对于分类问题,选择的特征数对于回归问题,m=m/3;

22、决策树构建,每棵树都会地生长而不进行剪枝,每个节点使用以下公式选择最佳分割,信息增益是选择分割属性的准则,计算方式为:

23、其中,ig(dp,f)表示特征f在父集合dp上的信息增益;dp为父节点的数据集;f为分裂特征,代表药品生产过程中某个质量控制参数;i(dp)为父节点dp的不纯度;nleft和nright为分别是分裂后左右两个子集的样本数量;np为父集合中的样本数量,即在进行分裂前,父节点所包含的所有药品生产数据样本数;i(dleft)和i(dright)为分别代表左侧子集和右侧子集的不纯度;

24、预测和决策,对于分类问题,随机森林的输出是所有树预测结果的模式;对于回归问题,输出是所有树预测结果的平均值;

25、s232:采用循环神经网络来分析强依赖于时间序列的参数,包括温度和ph值的变化趋势,循环神经网络处理时间序列数据捕捉长期依赖关系的具体步骤包括:

26、循环神经网络单元结构,循环神经网络通过引入遗忘门ft、输入门it、输出门ot和单元状态ct来控制信息的流动,使网络能够明确学习什么信息需要被保留、丟弃或更新;

27、门控制公式,遗忘门:ft=σ(wf·[ht-1,xt]+bf);

28、输入门:it=σ(wi·[ht-1,xt]+bi)和

29、更新单元状态:

30、输出门:ot=σ(wo·[ht-1,xt]+bo)和ht=ot·tanh(ct);

31、输出,在每个时间步,循环神经网络单元将输出一个值ht,这个值基于当前输入xt,前一状态的输出ht-1以及更新后的单元状态ct,这个输出用于直接预测或作为下一个时间步的输入部分。

32、进一步的,所述s24具体包括:

33、s241:中央处理单元汇总随机森林和循环神经网络提供的分析结果,包括每个算法识别的异常值、趋势预测以及潜在的质量偏差点,对于随机森林,采集静态质量参数识别的偏差;对于循环神经网络,采集的是时间序列数据中的异常波动和趋势变化;

34、s242:应用预设算法进行综合判断,该算法基于以下公式对随机森林和循环神经网络的输出进行整合评估:pquality=α·prf+β·plstm,其中,pquality是综合预测的质量偏差概率,prf和plstm分别是随机森林和循环神经网络识别的潜在质量偏差概率,参数α和β是权重,用于调整两种算法输出结果的影响程度;

35、s243:根据pquality的值评估药品生产过程中的潜在质量偏差风险,具体当pquality超过预定阈值时,则认为存在潜在的质量偏差。

36、进一步的,所述s3具体包括:

37、s31:当中央处理单元基于s23步骤的评估确定存在潜在的质量偏差时,将自动触发预设的预警机制,该预警机制通过集成的通讯模块立即向生产线管理人员发送预警信号,该信号包括质量偏差的类型、位置和影响评估;

38、s32:中央处理单元访问预设的调整策略库,该调整策略库包括基于先前经验和数据分析得出的质量调整方案,每个方案都与一种类型的质量偏差相关联,并且方案还包括对应的调整参数和步骤,旨在纠正或缓解该偏差;

39、s33:根据当前识别的质量偏差类型,自动选择与最匹配的调整方案,选择过程基于匹配算法,该算法考虑偏差的严重性、影响范围和历史调整效果的成功率进行计算,具体公式为:

40、scoreadjustment=ω1·severity+ω2·scope+ω3·successrate,其中,scoreadjustment代表每个调整方案的匹配得分,severity、scope和successrate分别代表偏差的严重性、影响范围和历史调整成功率,ω1、ω2和ω3是权重因子,用于调整各因素在得分计算中的影响力;

41、s34:确定得分最高的调整方案后,将自动激活该方案,并向生产控制系统发送调整指令,包括具体的操作步骤和调整参数,以实时纠正或缓解质量偏差。

42、进一步的,所述s4具体包括:

43、s41:在执行s3步骤中选定的调整方案后,智能监测点继续对生产过程进行实时监控,采集调整后的质量参数数据,包括温度、湿度、ph值和混合均匀度;

44、s42:通过预设的安全无线传感网络,将s41步骤中采集的新数据实时回传至中央处理单元;

45、s43:中央处理单元接收到新的监测数据后,立即利用s2中确定的分析模型对数据进行再次分析,评估调整措施的效果;

46、s44:根据s43步骤的分析结果,当调整后的数据未达到预期的质量标准时,中央处理单元将基于当前的反馈数据重新激活预警与自动响应机制,具体包括重新评估潜在的质量偏差,选择新的或修改后的调整方案,并向生产线发出调整指令;

47、s45:持续循环执行s41至s44的步骤,直到监测到的数据显示质量偏差已被有效纠正,且生产过程的质量参数达到或超过预设的标准。

48、进一步的,所述s5具体包括:

49、s51:中央处理单元还内置智能学习与优化机制,该学习与优化机制基于机器学习算法,用于持续学习和优化质量控制策略及调整策略库;

50、s52:每次通过s4步骤的数据反馈,该机制收集并分析调整措施的实施效果,包括调整措施的类型、执行的时间、调整前后的质量参数变化的信息,收集过程的公式表示为:l(dnew,aselected,r)=function(dpre,dpost,aeff),其中,l代表学习函数,dnew代表新数据,aselected代表被选中的调整措施,r代表调整结果,dpre和dpost分别代表调整前后的数据,aeff代表调整效果的评估;

51、s53:基于s52步骤的分析结果,智能学习与优化机制更新质量控制策略及调整策略库,包括添加新的有效措施、修改现有措施的参数或淘汰效果不佳的措施;

52、s54:机制采用反馈循环,根据实际调整结果不断调整和优化学习模型本身,通过优化算法实现,具体采用梯度下降法调整学习模型的参数,以最小化预测误差,具体公式为:

53、其中,θ代表模型参数,η是学习率,j(θ)是损失函数,用于衡量模型预测与实际数据之间的差异。

54、进一步的,所述s6具体包括:

55、s61:初始化区块链网络,构建药品生产过程私有区块链,该区块链网络部署在中央处理单元及数据存储和处理设施中;

56、s62:将所有生产数据和质量控制记录按照时间顺序封装成数据块,每个数据块包括预定时间窗口内的生产数据、质量控制记录,以及数据块的加密哈希值;

57、s63:对每个数据块应用加密算法生成唯一的哈希值,哈希值的生成依赖于数据块的内容,任何对数据块内容的微小改动都会导致哈希值的巨大变化,从而确保了数据的不可篡改性;

58、s64:通过网络中的共识机制,所有参与节点对新生成的数据块进行验证和确认,只有当全部节点达成一致认可时,新的数据块才会被加入到区块链中;

59、s65:一旦数据块被加入到区块链中,将永久存储且无法更改或删除;

60、s66:提供查询接口,允许授权的用户访问区块链上存储的生产数据和质量控制记录,该接口支持数据的追溯查询,包括查询预定时间段内的生产参数、质量偏差事件和采取的调整措施,从而实现了数据的完全追溯性。

61、本发明的有益效果:

62、本发明,通过实时监测药品生产过程中的关键质量参数,并利用先进的数据分析技术自动识别潜在的质量偏差,极大地提高了药品生产质量控制的实时性和准确性。与传统的依赖人工经验和周期性检测的方法相比,本发明能够更早地发现生产过程中可能出现的问题,从而及时进行调整或干预,有效防止质量偏差的发生,确保了药品的质量安全。

63、本发明,通过自动从预设的调整策略库中选择合适的调整方案并执行,实现了对药品生产过程的动态调整和优化。这种自动化和智能化的调整过程不仅减少了人为干预的需求,也缩短了响应时间,提高了生产效率。同时,系统还具备自我学习和优化的能力,能够根据历史数据和反馈不断调整和优化质量控制策略及调整策略库,使质量控制更加精准和高效。

64、本发明,通过采用区块链技术记录和存储所有生产数据和质量控制记录,不仅确保了数据的不可篡改性和追溯性,也大大增强了药品生产过程的透明度和公信力。这对于符合药品监管要求、提升消费者信心以及保护生产者权益具有重要意义。

- 还没有人留言评论。精彩留言会获得点赞!