一种基于服务的工业智能制造平台的制作方法

本发明涉及到焦化厂智能制造,尤其涉及一种基于服务的工业智能制造平台。

背景技术:

1、焦化智能制造项目现有信息化和自动化配置有dcs系统、mes系统、集控中心、数据中心、管控平台等。

2、dcs系统在使用过程存在自动化孤岛,不同供应商提供的单元控制系统,存在脱节和干扰现象,协调优化控制缺乏,参数给定依赖人工,其控制软件单一、技术落后,参数固定;

3、mes系统信息化孤岛大量存在,生产执行管理与能源、设备、安全环保等信息融合严重不足,容易造成生产管理决策滞后和偏离问题,缺乏数据分析,全程溯源困难,智能决策缺乏,缺乏知识推理和行业知识库建立。与现场控制系统耦合不够,导致管理决策滞后、偏离;

4、集控中心侧重单元控制系统物理位置集中,缺乏后端业务服务协调控制新,缺乏智能传感和过程优化控制/无人操作系统支撑,并且现场操作人工(调火工、测温工、司机等)与集控沟通不畅,导致集控效果不理想;

5、针对现有控制管理系统的弱点,提高焦化生产过程的智能化水平,本发明旨在提出一种涵盖生产运营智能管理、生产过程智能控制、生产数据自动采集、生产报表自动生成的焦化智能制造一体化管控系统,实现整个焦化生产流程优化,各生产车间协调作业,从而达到生产指标溯源、节能降耗减排、减人增效、增加生产过程对环境及工艺变迁的自适应能力、创新知识积累和传承、以及提高生产智能管理水平。

技术实现思路

1、本发明的目的就在于为了解决上述问题而提供一种基于服务的工业智能制造平台。

2、本发明通过以下技术方案来实现上述目的:

3、一种基于服务的工业智能制造平台,该平台包括多个智能管理应用,其中所述智能管理应用包括生产智能调度、生产计划智能编排、智能配煤、质量管理、工艺管理、物料全流程跟踪、操作管理、能源管理、设备管理、安环管理其中,平台是通过连接厂级数据中心,将企业工业大数据分析计算,结合行业知识库和基础模型库,研究不同工业服务app,满足企业智能化管控不同业务需求。

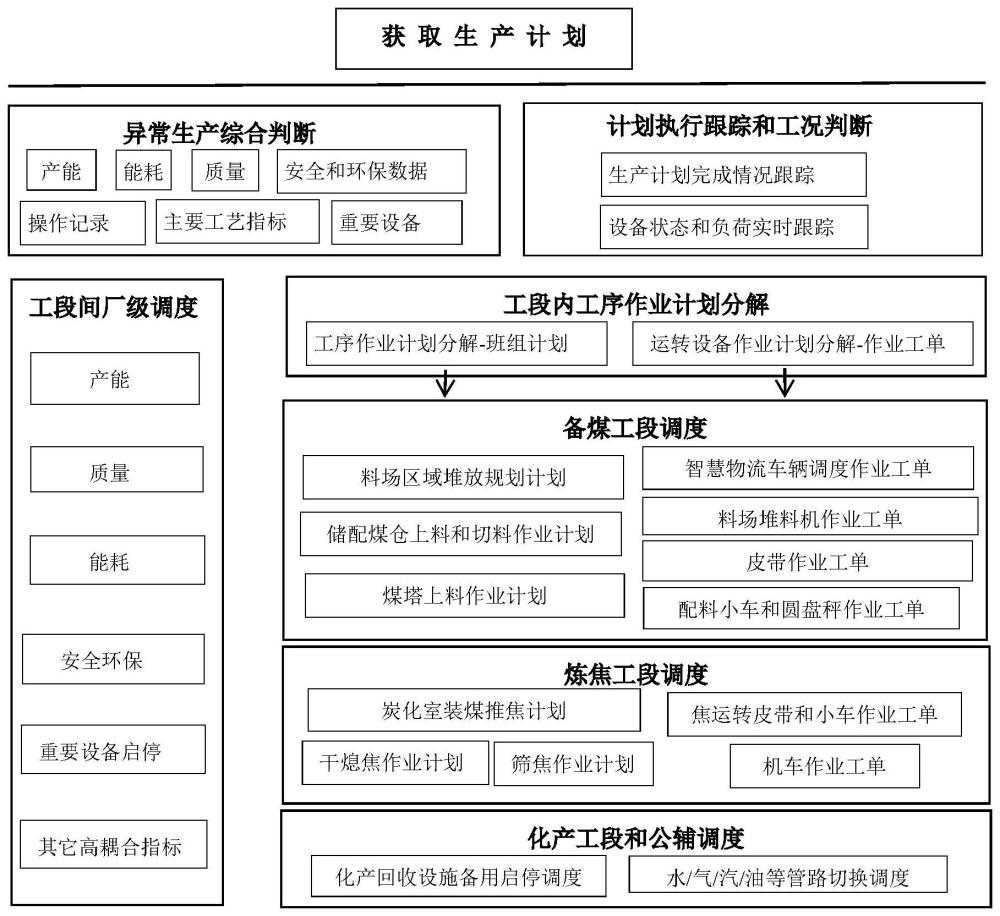

4、进一步的,所述生产智能调度依据当前生产设备和运转设备生产状态和负荷,结合生产计划智能给出各个工段/工序设备作业工单;实时跟踪生产执行情况,自动判断对生产计划执行进度、生产工艺指标、设备运行指标、能耗消耗指标、安全环保指标等异常情况,并结合专家知识和规程制度给出具体的调度指令;

5、智能生成车辆/机车操作工单,智能调度结合二级系统智慧物流、智慧料场、四车连锁等系统,对各个工段/工序的运输和操作车辆进行优化调度,提高运输和操作效率和作业正确率;

6、生产储运设施智能规划调度,智能调度模型依据生产计划,结合二级智慧料场和过程优化控制系统,智能跟踪分析当前生产储运设施的负荷,对料场、筒仓、煤塔、碳化室、焦仓、皮带、能耗(水汽)管路、煤气净化处理塔(初冷器、终冷器、贫油冷却器、富油加热器、饱和器、蒸氨塔、脱硫塔等)等存储/生产/运转设施进行智能规划调度;

7、生产异常分析和处理调度,实时跟踪生产情况,实时对标产能、生产指标、能源实际、设备和安全环保数据,对生产、能源、设备、安全环保异常判断分析,结合知识问答系统给出专家级别的异常处理方案;

8、生成调度规则库,针对不同工段/工序对照的设备装置运行参数、工艺参数、能耗点、环保和安全点配置不同的规则库,可人工录入和系统自动优化修正,系统运行过程中结合处理日志和结果进行知识分析,不断优化规则库;调度审批流程配置和自动推送。

9、进一步的,所述生产计划智能编排包括静态计划和动态计划两部分,静态计划按照一定的规则自动生成,动态计划主要结合当前工段、工序装置运行状态和负荷自动重排各个相关计划;具体如下:

10、年/月/日产能计划自动分解:依据年或月焦炭产能、化产品产率等计划,自动分解月/日计划,并支持计划值修订和配置;

11、相关工段/工序计划自动生成:依据焦炭产能计划,自动生成相关工段关联计划,包括备煤工段原料计划,公辅(水电汽等)能耗需求计划,化产工段计划;

12、作业计划动态重排:依据焦炉检修、环保处理等工况变化,进行班组推焦计划动态调整(支持自动编排和手动修改两种模式),其他相关原料、能耗、化产等计划关联自动调整;

13、计划自动跟踪:自动跟踪各工段作业记录,自动统计相关日/月计划完成情况,并进行柱状图展示。

14、进一步的,所述智能配煤主要功能包括:结合物料精准管理系统,系统自动获取当前筒仓煤种信息和库存信息,人工录入焦炭质量指标和产能需求,系统结合当前焦炉加热工况,系统自动给出最佳配煤比,在满足焦炭质量和产能前提下,配比适应当前物料库存,成本最低;同时预测当前单煤种库存还能用多少天,为采购提供信息支持;结合焦炭质量溯源系统,针对异常批次煤进行标签处理,配煤比计算上针对该煤进行降权处理;具体功能有煤焦资源管理、炼焦煤分类管理、焦炭质量预测、优化配煤比等。

15、进一步的,所述质量管理主要功能有质量标准和化验标准文件管理,来料和成品化验数据管理(采集存储查询),智能生成质量分析单(质量异常预警),质量智能溯源分析,结合质量取样和化验时间,智能分析质量问题源,从而为优化成品质量;所述工艺管理主要功能有工艺卡片管理,工艺卡片的电子化制定、维护和版本管理等功能,卡片包括原辅料、质量指标、关键工艺参数指标、装置中间品或产品质量指标等;工艺技术规程制定、修订、发布、检索和在线查看功能,并生成工艺报表,结合装置运行数据和工艺报表进行装置达标管理。

16、进一步的,所述物料全流程跟踪主要功能是从采购订单下发物流公司接单派车开始进行跟踪,到物料进厂-受煤坑卸料-料场堆料-筒仓上料-煤塔上料-碳化室装煤-碳化室出焦-干熄焦(湿熄焦)-焦仓-成品出出入库的全方位跟踪,形成物料的全流程物流线,物流线上结合化验数据和不同工序/装置主要操作记录、工艺指标、设备运行参数、能源消耗记录、环保数据等,形成完整的数据链,为质量溯源分析和能源优化等提供有效数据依据;物料以“批次号”为主要标签系统自动跟踪匹配,以卸料时间、堆取料时间、上下料时间、装煤推焦操作时间、提升机操作时间等离散点综合判断物料移动时间;结合卸料坑号、堆料位置,筒仓号、煤塔号、碳化室号进行物料物理位置综合跟踪;以盘煤体积(不同批次不同层次跟踪)/料位高度(不同批次不同层次跟踪)/皮带秤重量(冗余判断物料移动体积)变化精细化判断物料移动体积和物理空间,具体功能包括:物料精准物流数据采集和监控、物料跟踪路线自动形成、物料线相关操作匹配、质量异常溯源分析、其他异常溯源分析扩展,如:能源异常、环保指标异常等,都可基于精准物流线,进行生产相关溯源分析。

17、进一步的,所述操作管理包含备煤、炼焦、化产、巡检等车间操作管理,操作规程在线查阅;操作交接班日志管理;操作记录自动生成;结合操作作业计划,对操作记录偏差进行统计分析。

18、进一步的,所述能源管理通过自动采集各种能源介质数据(煤气、水、电、蒸汽、空压风等)等,全面实时监视每一个能耗单元并且实时进行数据库存储与能耗数据分析与优化,实现过程能耗透明化和可视化;也可以进行能耗指标趋势分析、各种条件的对比分析,及时发现生产过程中不合理能源使用;对关键能耗使用单元设置规则,违反规则即时进行预警;基于能量流网络模型、能源平衡方法、系统节能理论,建立能流监控、能效诊断与分析模型、能源供需预测及调度模型,实现能源供需的准确预测,从而从静态和动态两个方面实现能源的供销平衡,大幅度提升能源利用水平;主要功能包括:能源实时采集和监控、能源数据管理、能源计划管理、能源实绩管理、能源成本管理、绩效考核管理、能源运行支持、能源质量管理、设备能效管理、影响因素分析、能源报表管理、能源智能分析等。

19、进一步的,所述设备管理包括点检计划管理、点检实绩管理、设备运行参数监视、设备运行分析管理、设备动态诊断管理、设备移动终端运维;其中点检计划管理根据点检标准生成点检计划、巡检计划等,也可根据生产实际情况自行制定点检计划、巡检计划和专检计划;点巡检计划可以通过网络自动下载到点巡检设备,计划信息包括:点巡检线路和各线路的检测项目、点巡检标准等;系统可选择多条点检线路、点检人员、下载线路信息、点检的项目信息、工作状态信息;点检实绩管理将点检、巡检和专检的实绩信息进行收集、分类和存储,为日后归档、分析提供依据,在点巡实绩模块中含有点巡检明细、点巡检异常处理、点巡检统计、点巡检漏检查询四个查询栏目,可选择查询巡检线路、点检线路包含所有专业岗位人员的巡检率、巡检明细表(包括计划内的和计划外的)进行查询;设备运行参数监视,对重要工序设备/重要设备/主耗能设备等进行重点监控,包括设备运行参数、设备上线时长、设备运行/检修等状态,以及能耗等数据实时监控;设备运行分析管理利用实时及历史数据进行趋势分析并以图形化的形式查询在线设备当前运行参数以及历史变化趋势;对采集实时数据及历史数据进行分析从而判断故障隐患,减少非计划性停机提高设备运行可靠性;设备动态诊断管理通过实时采集设备的运行参数(温度、压力、流量、振动和电流)等,建立设备故障分析模型,依据相关参数的变化情况和关联关系进行设备故障预测,并进行设备异常报警提示方便设备及时维护,且支持设备参数值手动录入方便巡检数据录入;设备移动终端运维通过二维码扫描关联设备台账信息,备件信息,巡检路径规划和实时跟踪,检修知识问答查询,检修记录录入,以及作业票办理等移动终端操作运维。

20、进一步的,所述安环管理主要有安全基础管理/重大危险源管理、重大危险源管理-监测预警、双重预防机制-安全风险分级管控、双重预防机制-隐患排查治理、特种作业管理、封闭化管理、环保检测和智能治理。

21、本发明的有益效果在于:

22、本发明从生产管控决策智能化升级,来解决工业生产管理中的各种质量、能耗、安环环保等问题,平台应用微服务架构,支持不同语言开发的业务服务app,满足不同业务板块的智能化决策应用,灵活方便可满足工业生产中不同业务需求。

- 还没有人留言评论。精彩留言会获得点赞!