闭式矩形静压气浮导轨优化设计方法

【】本发明涉及气浮导轨,尤其涉及闭式矩形静压气浮导轨优化设计方法。

背景技术

0、

背景技术:

1、随着超精技术的发展,对轴承精度的要求越来越高,气体润滑轴承以其独特的优点受到关注。气体静压轴承具有精度高、无污染、摩擦小等优点,其广泛应用于电子、半导体、超精密定位平台和机床等高精度领域,同时也存在承载能力低、稳定性差等不足。因此,在设计过程中期望气体静压轴承的静态性能达到最佳值。气体静压轴承的静态性能受节流器几何参数、运行工况等多种因素影响,使得轴承几何参数的设计和优化变得复杂。在设计优化气体静态轴承时要求气膜刚度要大,即气膜间隙随负载的变化尽可能小,若气膜刚度过小,则气浮润滑不稳定,气体支承无法进行,故承载能力、气膜刚度和稳定性是气体润滑必须解决的基本问题,也是重要的技术指标。

2、在工程设计中,多采用表压比法和节流系数法来分析气体静压轴承的静态性能,但计算过程比较复杂,而有限元发虽然因其较好的精度和良好的可靠性成为目前的主流设计方案,但单纯的有限元模拟非常耗时,设计开发周期往往较长。因此急需一种优化设计方法来对气体静态轴承的几何参数进行快速设计优化。

技术实现思路

0、

技术实现要素:

1、本发明的目的在于提供闭式矩形静压气浮导轨优化设计方法,其结合有限元法和响应面法对闭式矩形静压气浮导轨进行结构设计,分析了不同节流孔个数、节流孔分布位置和节流器几何结构参数下气浮导轨承载力、刚度和耗气量的变化规律;具体地采用有限元仿真模型分析不同节流孔分布位置和节流孔个数对气浮导轨的静态性能影响,并确定最优的节流孔分布位置和节流孔个数;再通过响应面法分析节流器几何结构参数与气浮导轨的承载力、刚度和耗气量之间的关系曲线,结合响应面曲线图快速得到气浮导轨的最优设计参数,缩短优化设计分析时间。根据优化设计的几何结构参数搭建的气浮导轨的承载力和刚度分别提高了11.27%和80%,耗气量降低了15.86%,对缩短闭式矩形静压气浮导轨的开发周期具有重要意义,确保优化设计的几何结构参数的可靠性和准确性。

2、本发明的目的是通过以下技术方案实现:

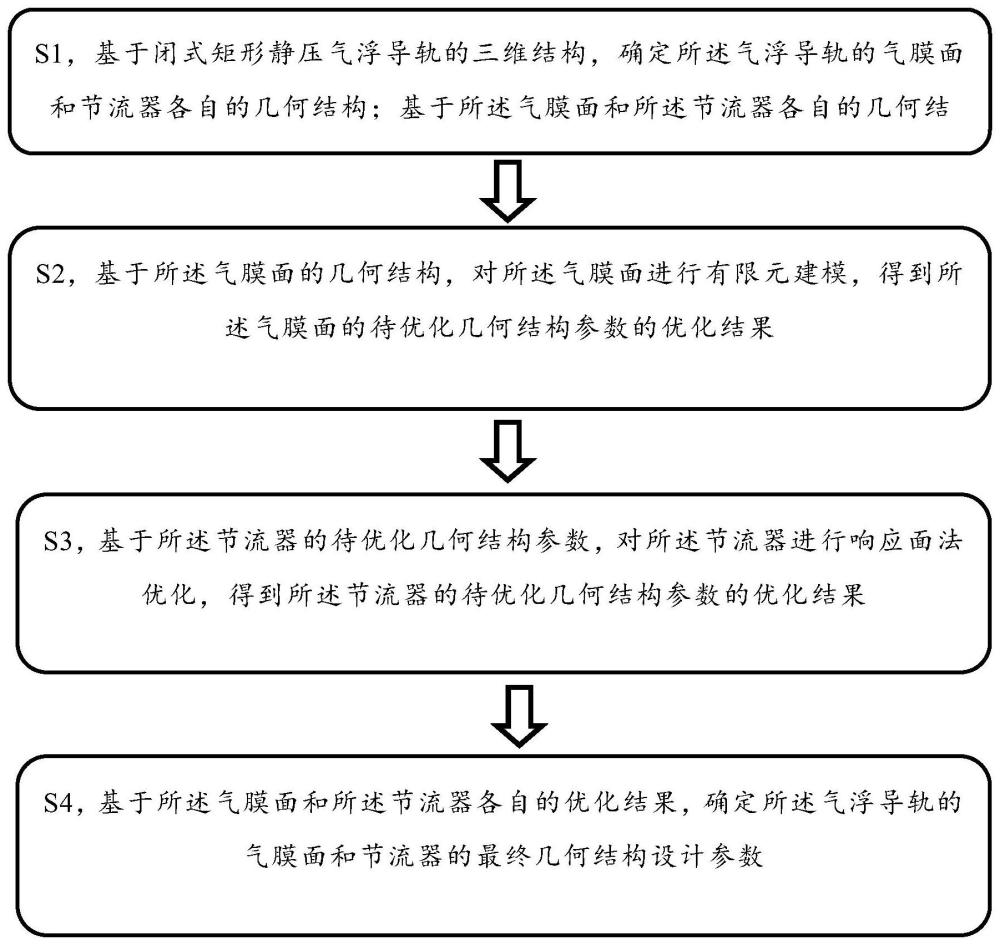

3、闭式矩形静压气浮导轨优化设计方法,包括如下步骤:

4、步骤s1,基于闭式矩形静压气浮导轨的三维结构,确定所述气浮导轨的气膜面和节流器各自的几何结构;基于所述气膜面和所述节流器各自的几何结构,确定所述气膜面和所述节流器各自的待优化几何结构参数;

5、步骤s2,基于所述气膜面的几何结构,对所述气膜面进行有限元建模,得到所述气膜面的待优化几何结构参数的优化结果;

6、步骤s3,基于所述节流器的待优化几何结构参数,对所述节流器进行响应面法优化,得到所述节流器的待优化几何结构参数的优化结果;

7、步骤s4,基于所述气膜面和所述节流器各自的优化结果,确定所述气浮导轨的气膜面和节流器的最终几何结构设计参数。

8、在其中一实施例中,在所述步骤s1中,基于闭式矩形静压气浮导轨的三维结构,确定所述气浮导轨的气膜面和节流器各自的几何结构包括:

9、获取所述闭式矩形静压气浮导轨包含的导轨部分和滑块部分各自的三维结构,基于所述导轨部分和滑块部分各自的三维结构,确定所述导轨部分与所述滑块部分之间的气膜形成空间三维特征信息;再基于所述气膜形成空间三维特征信息,确定所述气浮导轨的气膜面和节流器各自的几何结构。

10、在其中一实施例中,在所述步骤s1中,基于所述气膜形成空间三维特征信息,确定所述气浮导轨的气膜面和节流器各自的几何结构包括:

11、从所述气膜形成空间三维特征信息提取气膜三维尺寸特征信息,基于所述气膜三维尺寸特征信息,确定所述气浮导轨的气膜面的几何结构和节流器的气腔几何结构。

12、在其中一实施例中,在所述步骤s1中,基于所述气膜面和所述节流器各自的几何结构,确定所述气膜面和所述节流器各自的待优化几何结构参数包括:

13、基于所述气浮导轨的气膜面的几何结构,将所述气膜面的节流孔分布位置和节流孔个数确定为所气膜面的待优化几何参数;

14、基于所述节流器的气腔几何结构,将所述节流器的气腔直径、气腔高度、节流孔直径和节流孔高度确定为所述节流器的待优化几何结构参数。

15、在其中一实施例中,在所述步骤s2中,基于所述气膜面的几何结构,对所述气膜面进行有限元建模,得到所述气膜面的待优化几何结构参数的优化结果包括:

16、基于所述气膜面的几何结构,确定所述气膜面相应的几何结构参数;其中,所述几何结构参数包括所述气膜面的整体长度l、整体宽度b,所述气膜面的端部与最接近的一个节流孔之间的距离l1,相邻两个节流孔之间的间距l2,所述整体宽度b一半值b;

17、基于所述气膜面相应的几何结构参数,对所述气膜面进行气膜流体建模,得到相应的气膜流体模型;对所述气膜流体模型进行网格划分,得到相应的气膜流体有限元模型,并对所述气膜流体有限元模型施加边界条件;

18、基于所述气膜流体有限元模型,求解得到所述气膜面的节流孔分布位置和节流孔个数的优化结果。

19、在其中一实施例中,在所述步骤s2中,基于所述气膜流体有限元模型,求解得到所述气膜面的节流孔分布位置和节流孔个数的优化结果包括:

20、基于所述气膜流体有限元模型,求解得到气膜的气流场压力分布,以此生成相应的有限元气流场压力图;对所述有限元气流场压力图进行积分计算,得到随着所述距离l1和所述间距l2变化,对应的气膜承载力、刚度和耗气量变化数据;

21、再基于所述气膜承载力、刚度和耗气量变化数据,求解得到所述气膜面的节流孔分布位置和节流孔个数的优化结果。

22、在其中一实施例中,在所述步骤s3中,基于所述节流器的待优化几何结构参数,对所述节流器进行响应面法优化,得到所述节流器的待优化几何结构参数的优化结果包括:

23、基于所述节流器的待优化的气腔直径、气腔高度、节流孔直径和节流孔高度,构建关于气膜承载力、刚度和耗气量的目标函数,并对所述目标函数设定相应的约束条件;

24、对所述目标函数进行响应面分析处理,得到关于气膜承载力、刚度和耗气量的多元方程;对所述多元方程进行求解,得到所述节流器的气腔直径、气腔高度、节流孔直径和节流孔高度的优化结果。

25、在其中一实施例中,在所述步骤s3中,基于所述节流器的待优化的气腔直径、气腔高度、节流孔直径和节流孔高度,构建关于气膜承载力、刚度和耗气量的目标函数,并对所述目标函数设定相应的约束条件包括:

26、将所述节流器的待优化的气腔直径、气腔高度、节流孔直径和节流孔高度作为设计变量,以及将气膜承载力、刚度和耗气量作为应变量,构建关于气膜承载力、刚度和耗气量的目标函数;并对所述节流器的待优化的气腔直径、气腔高度、节流孔直径和节流孔高度分别设定相应的取值范围,以此作为对所述目标函数的约束条件。

27、在其中一实施例中,在所述步骤s3中,对所述目标函数进行响应面分析处理,得到关于气膜承载力、刚度和耗气量的多元方程;对所述多元方程进行求解,得到所述节流器的气腔直径、气腔高度、节流孔直径和节流孔高度的优化结果包括:

28、对所述目标函数进行关于box-behnken design的响应面分析处理,得到关于气膜承载力、刚度和耗气量与所述节流器的气腔直径、气腔高度、节流孔直径和节流孔高度之间的多元二次回归方程;

29、基于所述多元二次回归方程,绘制关于所述节流器的气腔直径、气腔高度、节流孔直径和节流孔高度与气膜承载力、刚度和耗气量之间对应的等高线图和响应面图;再基于所述等高线图和所述响应面图,得到所述节流器的气腔直径、气腔高度、节流孔直径和节流孔高度的优化结果。

30、在其中一实施例中,在所述步骤s4中,基于所述气膜面和所述节流器各自的优化结果,确定所述气浮导轨的气膜面和节流器的最终几何结构设计参数包括:

31、基于所述气膜面的节流孔分布位置和节流孔个数的优化结果以及所述节流器的气腔直径、气腔高度、节流孔直径和节流孔高度的优化结果,搭建相应的闭式矩形静压气浮导轨;

32、对构建的闭式矩形静压气浮导轨进行测试,得到相应实测气膜承载力、刚度和耗气量数据;基于所述气膜面的节流孔分布位置和节流孔个数的优化结果以及所述节流器的气腔直径、气腔高度、节流孔直径和节流孔高度的优化结果,得到相应的仿真测试气膜承载力、刚度和耗气量数据;

33、基于所述实测气膜承载力、刚度和耗气量数据与所述仿真测试气膜承载力、刚度和耗气量数据之间的误差,确定所述气浮导轨的气膜面的节流孔分布位置和节流孔个数和节流器的气腔直径、气腔高度、节流孔直径和节流孔高度的最终几何结构设计参数。

34、与现有技术相比,本发明具有如下有益效果:

35、本技术提供的闭式矩形静压气浮导轨优化设计方法结合有限元法和响应面法对闭式矩形静压气浮导轨进行结构设计,分析了不同节流孔个数、节流孔分布位置和节流器几何结构参数下气浮导轨承载力、刚度和耗气量的变化规律;具体地采用有限元仿真模型分析不同节流孔分布位置和节流孔个数对气浮导轨的静态性能影响,并确定最优的节流孔分布位置和节流孔个数;再通过响应面法分析节流器几何结构参数与气浮导轨的承载力、刚度和耗气量之间的关系曲线,结合响应面曲线图快速得到气浮导轨的最优设计参数,缩短优化设计分析时间。根据优化设计的几何结构参数搭建的气浮导轨的承载力和刚度分别提高了11.27%和80%,耗气量降低了15.86%,对缩短闭式矩形静压气浮导轨的开发周期具有重要意义,确保优化设计的几何结构参数的可靠性和准确性。

- 还没有人留言评论。精彩留言会获得点赞!