本发明属于高炉炼铁,具体是针对炉身、炉腹和炉腰采用冷却板冷却的高炉,建立冷却板和炉衬的传热模型,并利用炉体热电偶温度和冷却水温度历史数据,计算和判断高炉冷却板热面炉衬厚度的方法。

背景技术:

1、高炉是现代炼铁工业最重要的反应器,铁矿石和焦炭等炉料从高炉上部炉顶加入,高压热风和辅助燃料从下部风口进入,燃料在风口区燃烧产生的高温煤气与下降的炉料逆向流动,发生复杂的物理化学变化和热量传输,从而实现铁元素的还原和分离。高炉是连续生产的高效反应器,现代大型高炉寿命可达15年以上。高炉要实现高效长寿,其设备安全是前提,高炉是一种大型高温高压密闭反应器,其设备安全主要依靠紧靠炉壳的冷却水管和冷却器组成的冷却系统以及冷却器热面的耐火材料和渣皮保护。但高炉密闭且冶炼过程复杂,内部的状态难以直接监测,尤其是对于高温区域(炉腹、炉腰和炉身下部)冷却器热面状态的判断一直是高炉冶炼工艺研究的重点。

2、高炉冷却器主要有铸铁冷却壁、铜冷却壁、铜冷却板、铜冷却柱。绝大部分高炉的设计采用铸铁冷却壁或铜冷却壁,在铸铁冷却壁或铜冷却壁破损的区域再安装铜冷却板或铜冷却柱加强冷却。这种高炉炉役初期冷却壁热面有耐火材料保护高炉,炉役中后期冷却壁热面炉衬脱落,依靠粘结在冷却壁热面的渣皮保护。有一些研究人员对高炉冷却壁传热以及其热面炉衬和渣皮厚度进行了计算和分析,例如刘增勋的论文《高炉冷却壁热力耦合分析》,通过传热模型计算了冷却壁传热和冷却壁热面渣皮厚度。申请号为202011413850.6的专利《一种高炉渣皮厚度的计算方法以及高炉高温区域操作炉型在线计算系统》提供了一种方法计算高温区域(高炉炉腹、炉腰、炉身下部)冷却壁表面的渣皮厚度及炉衬残存厚度。

3、也有较少钢铁厂的高炉炉腹、炉腰、炉身中下部设计为以大量的冷却板代替冷却壁,冷却板和冷却壁的结构和安装方式完全不同,所以不同于冷却壁热面炉衬在炉役初期完全脱落,相邻冷却板之间和冷却板热面的炉衬不会在炉役初期完全脱落,冷却板依靠相邻冷却板之间和冷却板热面的炉衬以及炉衬热面的渣皮保护,而生产过程中炉衬和渣皮的厚度对于冷却板寿命和高炉顺行都至关重要,而要计算渣皮的厚度首先要知道冷却板热面炉衬的剩余厚度。有研究人员对于冷却板传热进行了计算,比如杨为国的论文《高炉冷却板及炉衬温度场数值分析》,建立了高炉冷却板及炉衬三维传热模型,对冷却板的布置和炉衬材料的选择进行分析,但缺少对于高炉生产过程中冷却板热面炉衬厚度的研究。

4、因此,有必要针对炉身、炉腹和炉腰采用冷却板冷却的高炉提供一种方法,计算和判断高炉冷却板热面炉衬厚度,为高炉炉况判断和操作提供数据基础。

技术实现思路

1、针对现有技术的以上缺陷或改进需求,本发明提出了一种判断高炉冷却板热面炉衬厚度的方法,针对炉身、炉腹和炉腰采用冷却板冷却的高炉,计算和判断高炉冷却板热面炉衬厚度,为高炉炉况判断和操作提供数据基础。

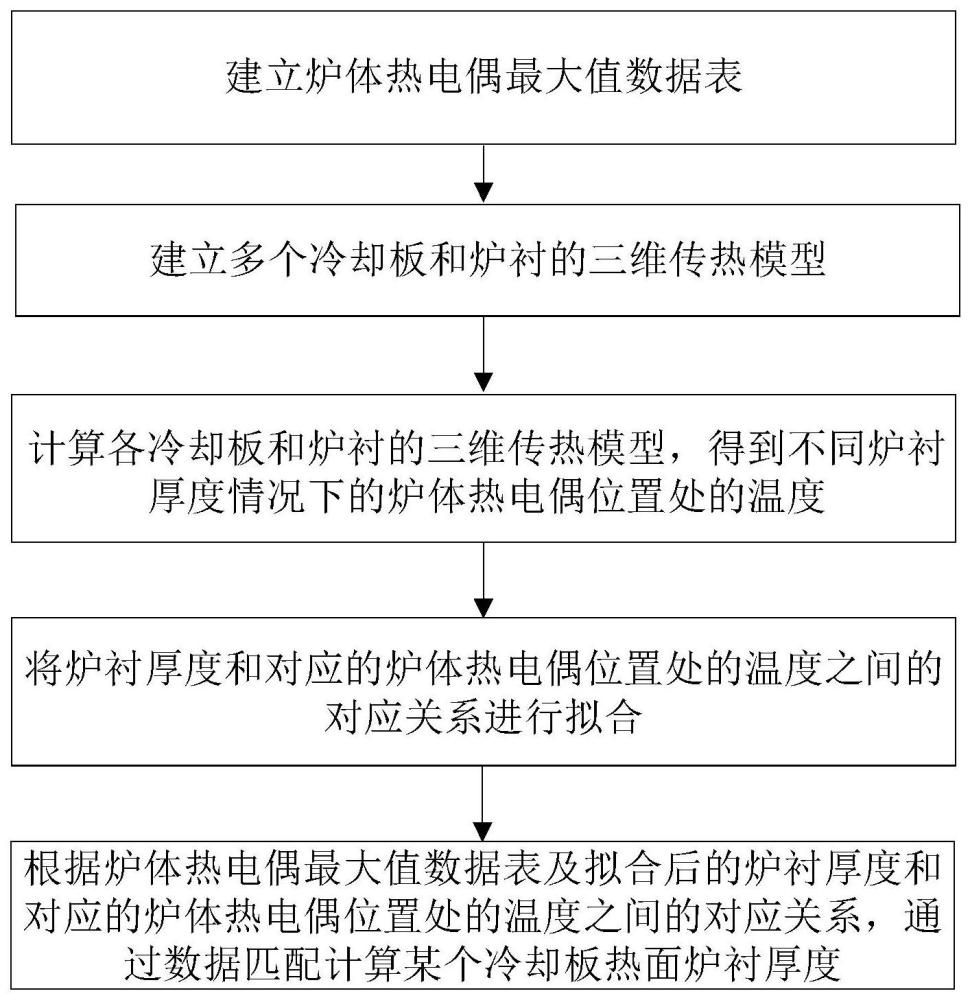

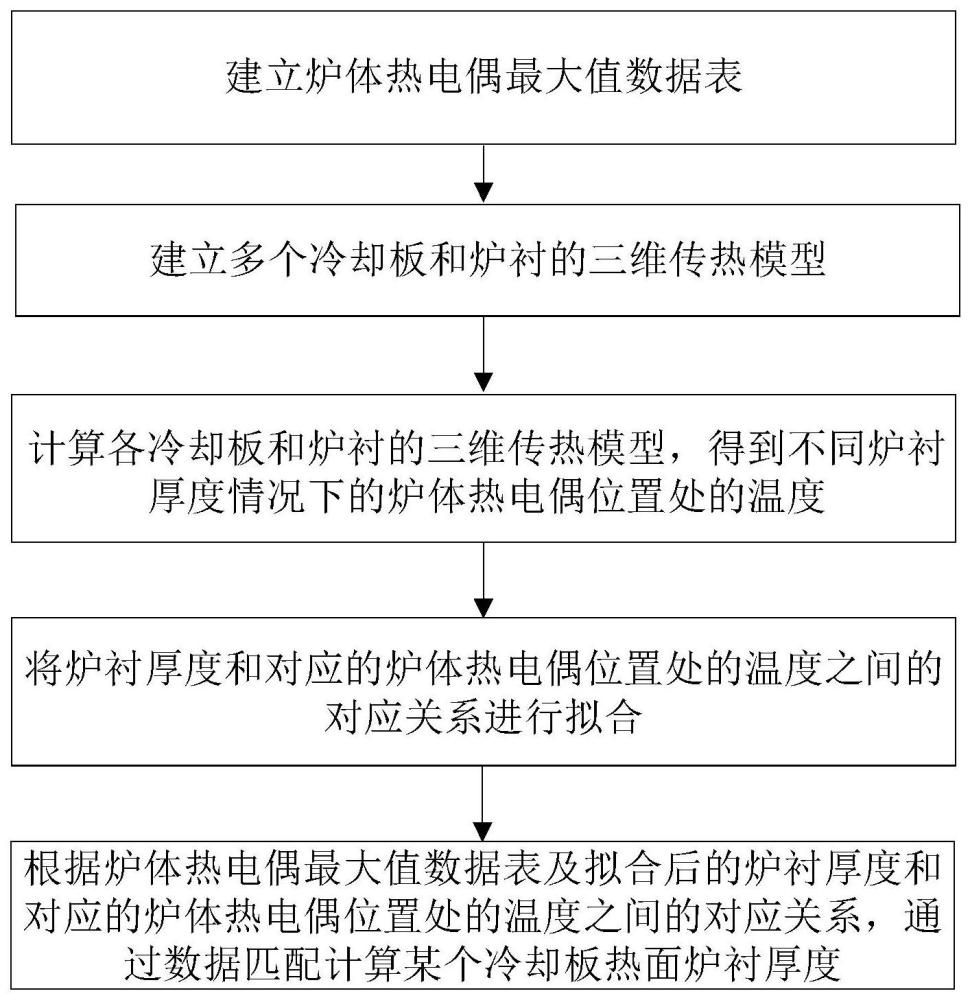

2、为实现上述目的,本发明提供了一种判断高炉冷却板热面炉衬厚度的方法,包括:

3、建立炉体热电偶最大值数据表,其中,炉体热电偶是指插入冷却板之间的炉衬中的热电偶,炉体热电偶最大值数据表包括各热电偶最大值、各热电偶最大值对应的时间数据和各热电偶最大值对应的冷却板中的冷却水温度数据;

4、建立多个冷却板和炉衬的三维传热模型,其中,各三维传热模型均包括冷却板、冷却板热面炉衬、冷却板与对应最近的炉体热电偶之间的炉衬;

5、计算各冷却板和炉衬的三维传热模型,得到不同炉衬厚度情况下的炉体热电偶位置处的温度;

6、统计不同炉衬厚度情况下的炉体热电偶位置处的温度,并将炉衬厚度和对应的炉体热电偶位置处的温度之间的对应关系进行拟合;

7、根据炉体热电偶最大值数据表及拟合后的炉衬厚度和对应的炉体热电偶位置处的温度之间的对应关系,通过数据匹配计算某个冷却板热面炉衬厚度。

8、在一些可选的实施方案中,所述建立炉体热电偶最大值数据表,包括:

9、建好炉体热电偶最大值数据表,每秒读取包括时间、各炉体热电偶温度、冷却水温度数据的当前数据;

10、第一次读取当前数据时,将读取的当前数据直接保存到炉体热电偶最大值数据表;

11、从第二次之后将当前数据中的当前各炉体热电偶温度与炉体热电偶最大值数据表中对应的炉体热电偶温度进行比较,如果当前数据中的当前各炉体热电偶温度大于炉体热电偶最大值数据表中对应的炉体热电偶温度,则将炉体热电偶最大值数据表中的时间、对应的炉体热电偶温度、对应的冷却水温度数据进行替换为当前数据,否则不进行替换。

12、在一些可选的实施方案中,所述建立多个冷却板和炉衬的三维传热模型,各三维传热模型不同之处在于冷却板热面炉衬厚度不同,设定的厚度分别从0逐步增加至原始厚度,并且每次厚度增加的幅度不超过10mm,总的模型数量不小于10个。

13、在一些可选的实施方案中,所述计算各冷却板和炉衬的三维传热模型,得到不同炉衬厚度情况下的炉体热电偶位置处的温度,包括:

14、计算时假设冷却板热面炉衬厚度均匀,忽略冷却板与炉衬间、不同炉衬之间的接触热阻;

15、炉衬和冷却板的导热系数根据其材质查到,热面煤气温度根据冷却板的位置根据经验估算,热面煤气与炉衬的对流换热系数通过查阅文献得到,冷却板内部冷却水与冷却板间的对应换热系数由冷却水温度、冷却水流速、冷却板内水通道结构根据努塞尔准数计算得到,冷却水温度取设定温度;

16、进而计算各冷却板和炉衬的三维传热模型,得到不同炉衬厚度情况下的炉体热电偶位置处的温度。

17、在一些可选的实施方案中,所述将炉衬厚度和对应的炉体热电偶位置处的温度之间的对应关系进行拟合,包括:

18、采用分段拟合的方式,要求每段拟合优度均不小于0.95,得到拟合函数y=f(t),其中,y为炉衬厚度,t为炉体热电偶位置处的温度,f为函数。

19、在一些可选的实施方案中,所述根据炉体热电偶最大值数据表及拟合后的炉衬厚度和对应的炉体热电偶位置处的温度之间的对应关系,通过数据匹配计算某个冷却板热面炉衬厚度,包括:

20、根据炉体热电偶最大值数据表,找出炉体热电偶最大值数据表中要计算的冷却板距离最近的炉体热电偶的最大值数据及对应的冷却水温度数据,计算得到炉体热电偶最大值数据表中对应的冷却水温度减去设定的冷却水温度的差值;

21、炉体热电偶最大值数据表中炉体热电偶的最大值减去差值得到修正后的炉体热电偶的最大值;

22、将修正后的炉体热电偶的最大值带入到拟合函数中,得到要计算的冷却板热面炉衬厚度。

23、总体而言,通过本发明所构思的以上技术方案与现有技术相比,能够取得下列有益效果:

24、本发明通过建立炉体热电偶最大值数据表,及炉衬厚度和对应的炉体热电偶位置处的温度之间的拟合关系,通过数据匹配,针对炉身、炉腹和炉腰采用冷却板冷却的高炉,计算和判断高炉冷却板热面炉衬厚度,为高炉炉况判断和操作提供数据基础。