一种基于人工智能的智能车架去毛刺系统及方法与流程

本发明涉及人工智能,具体是一种基于人工智能的智能车架去毛刺系统及方法。

背景技术:

1、毛刺是指在金属加工过程中形成的突出或锋利的边缘,通常会出现在焊接、切割、冲压等工艺中,这些毛刺可能会对汽车制造和使用过程中的安全、外观和性能造成不利影响;车架去毛刺是汽车制造过程中的重要环节之一,对于确保汽车质量、提升产品竞争力和满足市场需求具有重要意义,从而改善汽车的外观美观度、减少车辆在行驶过程中的风阻以及提高汽车的耐用性和安全性。

2、传统的车架去毛刺通常需要大量的人工操作,包括熟练的操作技术和劳动力,这会增加生产成本和时间成本,同时由于人工操作的限制,传统的车架去毛刺方法可能无法满足大规模生产的需求,导致生产效率较低,而且人工操作可能导致去毛刺结果的一致性较差,不同操作者的技术水平和经验不同可能会造成去毛刺效果的差异。

3、因此,当前车架去毛刺需要更先进、集成的系统来解决这些问题,而本发明一种基于人工智能的智能车架去毛刺系统及方法旨在提供全新的、更高效的解决方案。

技术实现思路

1、本发明的目的在于:提供一种基于人工智能的智能车架去毛刺系统及方法方案,以解决上述背景技术中提出的问题。

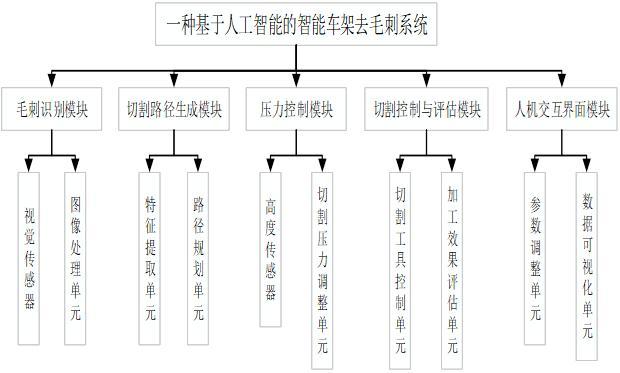

2、为了实现上述目的,本发明采用了以下技术方案:一种基于人工智能的智能车架去毛刺系统,包括毛刺识别模块、切割路径生成模块、压力控制模块、切割控制与评估模块和人机交互界面模块;

3、所述毛刺识别模块负责在不同角度捕捉车架表面毛刺的高清图像,识别毛刺的大小和位置;所述切割路径生成模块负责提取图像中的毛刺特征,将毛刺识别问题转化为图像中的图论问题以计算去毛刺过程中的最佳运动路径;所述压力控制模块负责模拟计算去毛刺过程中的最佳切割压力;所述切割控制与评估模块负责根据最佳的切割路径和压力参数,控制切割工具的运动和切割压力,评估切割效果,并实时调整切割参数;所述人机交互界面模块负责将实时采集的数据进行可视化展示,提供直观的操作界面,显示去毛刺识别结果、去毛刺路径和切割参数信息,并提供用户对切割参数进行调整和监控。

4、所述毛刺识别模块包括视觉传感器和图像处理单元;

5、毛刺识别模块在车架表面质量控制中起着关键作用。这个模块的设计包括视觉传感器和图像处理单元。视觉传感器被用来捕捉车架表面的高清图像,而图像处理单元则负责处理这些图像,以便识别毛刺的大小、位置以及其他关键特征。在毛刺识别过程中,视觉传感器以不同角度对车架表面进行扫描,捕捉到的图像传送至图像处理单元。图像处理单元通过一系列算法对图像进行分析,以检测出毛刺的存在并确定其准确位置。为了提高识别的准确性,图像处理单元还会执行去噪和增强处理,以突出毛刺的轮廓,使其更加清晰可见,这有助于后续的切割路径生成工作。

6、所述切割路径生成模块包括特征提取单元和路径规划单元;

7、切割路径生成模块也扮演着重要角色,它由特征提取单元和路径规划单元构成。特征提取单元负责从图像中提取出毛刺的关键特征,例如大小、形状等。这些特征对于后续的路径规划至关重要。路径规划单元的任务是将毛刺识别问题转化为图论问题,并根据提取到的特征计算出去毛刺过程中的最佳路径。在这个过程中,路径规划单元会考虑到各种因素,如毛刺的位置分布、车架结构、切割工具的限制等,以确保生成的切割路径能够最有效地去除毛刺并保持车架的结构完整性。

8、毛刺识别模块和切割路径生成模块的联合作用为车架表面质量控制提供了强大的支持。通过精确识别和去除毛刺,这些模块能够大幅提高车架表面的质量,并确保生产出的车架符合严格的质量标准。这不仅有助于提升汽车整体的品质和安全性,还能提升生产效率,降低生产成本,为汽车制造企业带来巨大的经济利益和竞争优势。

9、所述压力控制模块包括高度传感器和切割压力调整单元;

10、所述高度传感器用于在每个切割点处测量毛刺高度,并记录加工后车架表面的高度变化,检测毛刺高度与理想加工表面之间的差值,通过车架表面高度差来衡量加工余量的均匀性;所述切割压力调整单元用于根据高度传感器的反馈动态调整去毛刺工具的切割压力,并在虚拟环境中进行仿真和优化,以确定最佳的切割压力。

11、所述切割控制与评估模块包括切割工具控制单元和加工效果评估单元;

12、所述切割工具控制单元用于根据最佳的切割路径和参数,控制切割工具的运动和切割压力;所述加工效果评估单元用于通过高度传感器测量车架表面的高度差异,评估切割效果。

13、所述人机交互界面模块包括参数调整单元和数据可视化单元;

14、所述参数调整单元用于实现用户对去毛刺过程中参数的实时调整;所述数据可视化单元用于显示毛刺识别结果、去毛刺路径和切割压力信息,对数据进行可视化展示。

15、一种基于人工智能的智能车架去毛刺方法,所述智能车架去毛刺方法包括以下步骤:

16、s1、通过视觉传感器采集车架表面毛刺图像识别毛刺的大小和位置,并对图像进行去噪和增强处理突出毛刺轮廓;

17、s2、将毛刺识别问题转化为图论问题,计算去毛刺过程中的最佳切割路径;

18、s3、通过加工前后车架表面毛刺的高度变化,动态调整去毛刺工具的切割压力并衡量车架毛刺加工余量的均匀性;

19、s4、将切割路径和压力参数数据进行可视化展示,并提供给用户直观的操作界面。

20、在步骤s2中,所述将毛刺识别问题转化为图论问题,计算去毛刺过程中的最佳切割路径的方案如下:

21、首先,将每个毛刺视为图中的每个节点,设获取到的图中节点位置集合为{(),(),…,()},计算两节点的优先级,计算公式如下:

22、=;

23、其中越大,优先级越高,为第个节点的横坐标,为第个节点的纵坐标,为第个节点的横坐标,为第个节点的纵坐标,为影响两节点的平面因素值,表示毛刺高度变化对切割压力的影响程度,比如若两节点在一个水平面上,则取值为0,表示没有额外的平面因素影响;若两节点不在一个水平面上,表示存在额外的平面因素影响,则会降低两节点间的优先级,那么则基于两节点间的高度差异取值为[0,];

24、然后,初始化节点集合,包括待遍历节点集合和已遍历节点集合,遍历步骤如下;

25、s201、将起点加入待遍历节点集合,并设置优先级为最高;

26、s202、终点检查:如果当前节点是终点,则从终点开始逐步追踪父节点,直到起点,并记录返回的路径;

27、s203、邻近节点遍历:如果当前节点不是终点,则将节点从中删除,并加入中;然后遍历节点的所有邻近节点,如果邻近节点在中,则跳过,选择下一邻近节点;如果邻近节点在,则设置节点的父节点为节点,计算节点与节点之间的优先级,并将节点加入;

28、s204、循环步骤s201~s203,直到找到终点,并从终点开始追踪父节点直到起点,记录其返回的路径即为最佳切割路径。

29、在步骤s3中,所述通过加工前后车架表面毛刺的高度变化,动态调整去毛刺工具的切割压力并衡量车架毛刺加工余量的均匀性采用以下技术方案:

30、根据车架毛刺高度变化数据,建立一个线性回归优化模型,模拟得出调整切割点的实际切割压力,表达式如下所示:

31、=*(-)+;

32、其中为获取到切割点的基础切割压力,单位为n,为均布载荷,单位为n/mm,为获取到第个切割点的毛刺高度,表示第个切割点的理想加工表面高度,单位为mm;

33、首先,设获取到加工后车架表面高度差的样本数据集合为:{,,…,},为每个样本数据基于数值的出现频率赋予一个权重,计算样本数据的加权均衡值α:

34、α=;

35、其中为加工后车架表面高度差的样本数据集合中的第个数据,为数值对应的权重;

36、然后,通过加权均衡值α计算加工后车架表面高度差的波动率γ来衡量车架毛刺加工余量的均匀性,设波动率γ的阈值为β,若γ≤β,则达到均匀性指标;若γ>β,则需要进行二次加工,波动率γ的计算公式如下:

37、γ=;

38、在步骤s4中,将切割路径和压力参数数据进行可视化展示,并提供给用户直观的操作界面;用于将处理后的数据转换为图形用户界面上的视觉元素,其中切割路径以图形方式展示,压力参数以图表的形式展示。

39、与现有技术相比,本发明所达到的有益效果是:

40、1、利用人工智能技术,系统可以自动识别车架表面的毛刺,并生成最优的切割路径,实现车架去毛刺的自动化处理,减少了人工操作的需求,提高了生产效率;

41、2、毛刺识别模块能够在不同角度捕捉车架表面的高清图像,并准确识别毛刺的大小和位置,切割路径生成模块能够提取图像中的毛刺特征并计算最佳运动路径,从而实现对毛刺的精准切割;

42、3、切割压力控制模块能够模拟计算最佳的切割压力,以确保在去毛刺过程中不会对车架表面造成不必要的损伤,提高了去毛刺的效率和质量;

43、4、切割控制与评估模块可以根据实时反馈的切割效果,调整切割参数,实现对切割过程的实时监控和优化,保证了去毛刺效果的稳定性和一致性。

- 还没有人留言评论。精彩留言会获得点赞!