一种UHPC中短栓钉连接件疲劳性能确定方法

本技术涉及uhpc强度研究,具体涉及一种uhpc中短栓钉连接件疲劳性能确定方法。

背景技术:

1、作为组合桥面板疲劳协同受力和协同变形的关键构件,栓钉连接件的抗疲劳性能对结构的整体疲劳性能有重要影响,同时栓钉连接件还是组合桥面板体系中的疲劳易损细节,因此研究栓钉连接件的疲劳性能至关重要。相关文献已较为系统的研究了普通混凝土中栓钉的疲劳性能针对uhpc中栓钉的疲劳性能研究则相对不足。

2、uhpc栓钉连接件的疲劳破坏模式和疲劳强度是疲劳研究中最先需要关注的重点。cao等开展了四组uhpc短栓钉连接件疲劳推出试验,栓钉长径比为2.7,试验结果表明,uhpc中短栓钉的疲劳破坏模式为栓钉剪切破坏,uhpc基本完好,uhpc短栓钉连接件的疲劳强度要高于hpc中栓钉的疲劳强度。李嘉等研究了密集配筋活性粉末混凝土中栓钉的疲劳性能,栓钉长径比为2.69,通过三组疲劳推出试验,重点研究了crrpc与钢梁间黏结效应、栓钉间距以及荷载比对栓钉的疲劳性能的影响,试验结果表明crrpc与钢梁间黏结效应可有降低栓钉的疲劳损伤,大幅提升疲劳寿命;疲劳试验采用过大的加载比会降低栓钉连接件疲劳寿命,加载比采用0.4较适宜;减小栓钉间距可有效提高栓钉的抗疲劳性能。liu等研究了工程水泥基复合材料ecc中短栓钉的疲劳性能,开展了三组疲劳推出试验,栓钉长径比3.75,研究发现ecc-短栓钉连接件的疲劳强度低于普通混凝土中栓钉的疲劳强度,这可能是ecc弹性模量远低于普通混凝土造成的。

3、uhpc和栓钉之间的黏结、摩擦作用,以及栓钉尺寸和力学性能也会对uhpc中栓钉的疲劳性能产生重要影响。zhang等通过七组疲劳推出试验研究了钢梁和uhpc之间的界面摩擦力对栓钉连接件抗疲劳性能的影响,还对栓钉疲劳裂纹扩展进行了讨论,栓钉长径比为3.08,结果表明,钢梁和uhpc之间的界面摩擦力主要集中在栓钉根部附近而不是整个界面,界面摩擦力对界面疲劳寿命有显著影响,消除界面摩擦后,疲劳寿命分别从1571万次和341万次降至30.8万次和219.7万次;栓钉的疲劳裂纹是ii型裂纹主导的i-ii型混合裂纹。liu等通过有限元模拟研究了栓钉刚度退化和栓钉布置对组合桥面板疲劳性能的影响,采用两个非线性弹簧单元在x和y方向上分别模拟栓钉的剪切行为来实现栓钉的刚度退化,结果表明栓钉的刚度退化会降低结构整体刚度,增加构造细节的应力范围;随栓钉刚度退化,抗剪连接界面会发生应力重分布,从而降低损伤累积速率,延长了栓钉的疲劳寿命;减小栓钉间距有利于提高结构刚度,减轻栓钉的疲劳损伤。

4、对uhpc栓钉连接件疲劳寿命的评估是实现工程应用的目标。huang等、wei等分别通过有限元模拟和疲劳推出试验系统研究了uhpc短栓钉连接件的疲劳性能,栓钉长径比分别为2.69和3.13,结果表明试件的破坏均为栓钉根部疲劳剪切破坏,uhpc没有发生损伤;通过数据拟合得到了95%存活概率的uhpc栓钉连接件s-n曲线,s为应力变化范围,n为疲劳寿命,并与现行规范进行了对比,结果表明uhpc中栓钉连接件的疲劳强度要高于普通混凝土中栓钉的疲劳强度。shi等基于梁氏试验研究了短栓钉连接件在uhpc中的疲劳性能,考虑了数据偏差的影响,基于最大似然估计法建立了基于梁氏试验的uhpc短栓钉连接件s-n曲线,栓钉长径比3.46,结果表明短栓钉的破坏模式包括栓钉基材破坏和下层钢板撕裂破坏两种,基于疲劳推出试验得到的uhpc短栓钉连接件疲劳强度要比梁氏试验得到的疲劳强度更为保守。

5、综上所述,栓钉间距、栓钉长径比、界面黏结摩擦和uhpc强度等因素都是影响栓钉连接件疲劳性能的重要因素,当前研对上述因素的影响开展了系统的研究,而针对长径比低于2.0的短栓钉连接件的疲劳性能研究还较为匮乏,同时缺乏针对短栓钉疲劳破坏机制的研究。

技术实现思路

1、本技术为了解决上述技术问题,提出了如下技术方案:

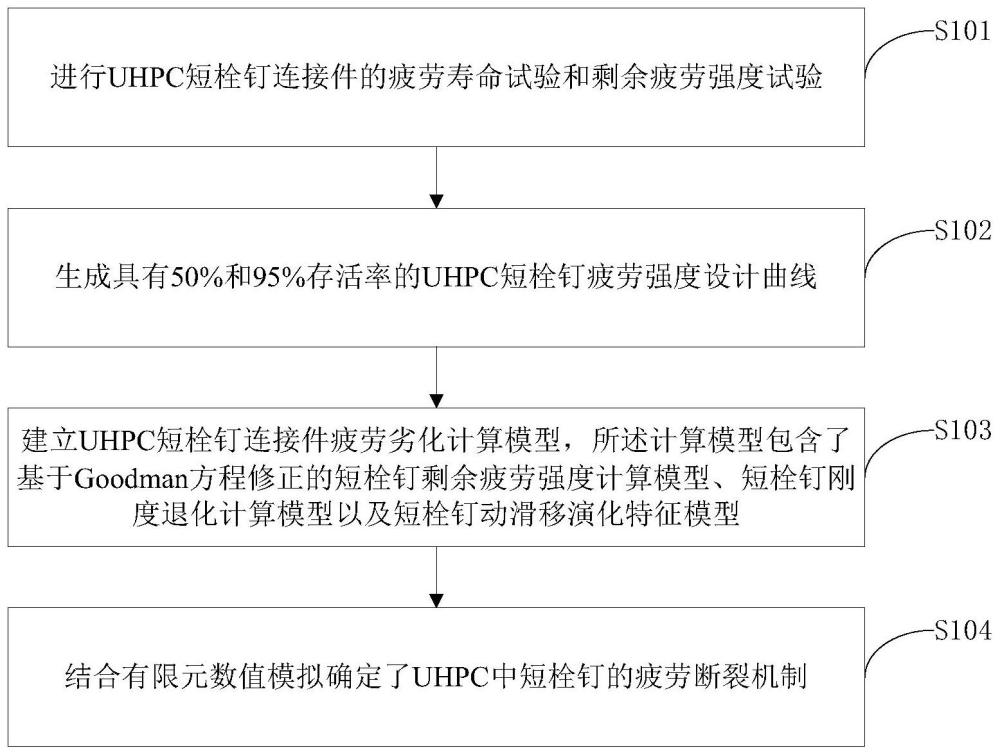

2、第一方面,本技术实施例提供了一种uhpc中短栓钉连接件疲劳性能确定方法,包括:

3、进行uhpc短栓钉连接件的疲劳寿命试验和剩余疲劳强度试验;

4、生成具有50%和95%存活率的uhpc短栓钉疲劳强度设计曲线;

5、建立uhpc短栓钉连接件疲劳劣化计算模型,所述计算模型包含了基于goodman方程修正的短栓钉剩余疲劳强度计算模型、短栓钉刚度退化计算模型以及短栓钉动滑移演化特征模型;

6、结合有限元数值模拟确定了uhpc中短栓钉的疲劳断裂机制。

7、在一种可能的实现方式中,所述进行uhpc短栓钉连接件的疲劳寿命试验和剩余疲劳强度试验,包括:

8、设计了八个疲劳推出试验件,包括四个疲劳寿命试验件和四个剩余强度试验件;

9、疲劳寿命试验的疲劳荷载通过钢梁均匀传递到试件顶面,试验采用恒幅加载δp=pmax-pmin,荷载比r=pmin/pmax=0.20,其中δp为荷载变化范围,pmax和pmin分别为疲劳荷载的上限与下限,加载频率为3hz;每间隔一万次疲劳加载进行一次动态相对滑移测量,监测栓钉刚度、塑性滑移性能随加载作用次数的退化规律;每间隔若干次疲劳加载停机进行一次静力加载,测量钢梁与uhpc板之间的静态相对滑移,静力荷载最大值取该阶段疲劳荷载的上限pmax,相对滑移值取钢梁-uhpc界面相对滑移两侧侧位移计的平均值;

10、剩余强度试验的试验前期与疲劳寿命试验相同,当加载到设计的疲劳循环次数n后停止疲劳加载,之后对试件进行静力加载,分级加载直至试件静力破坏,并记录破坏时的剩余承载力pr。

11、在一种可能的实现方式中,所述生成具有50%和95%存活率的uhpc短栓钉疲劳强度设计曲线,包括:

12、将uhpc栓钉连接件疲劳试验结果转换为坐标点绘制于s-n曲线中;

13、以log(δτ)为自变量,log(n)为因变量,构建s-n曲线公式:

14、logn=logc–mlogδτ (1)

15、式(1)中:δτ为名义剪应力变化范围,n为疲劳寿命,m为s-n曲线的斜率,logc为s-n曲线的线性回归常数;

16、利用试验数据拟合分析疲劳设计曲线时,考虑试验数据的标准差,采用ec-3规定的95%存活概率曲线,将s-n曲线的斜率设为8.0,分别计算出logc的均值μlogc和标准差σlogc:

17、

18、

19、式中:n为试件个数,logci为每个数据对应的线性回归常数;

20、通过下式计算可得95%生存概率对应的特征值logck:

21、logck=μlogc–kσlogc (4)

22、

23、根据所述logck确定生存概率为95%的s-n拟合曲线公式:

24、logn=logck–8logδτ (6)

25、将k设为0,获得生存概率为50%的s-n拟合曲线公式。

26、在一种可能的实现方式中,建立uhpc短栓钉连接件疲劳劣化计算模型,包括:

27、建立基于goodman方程的改进短栓钉剩余强度计算模型;

28、建立短栓钉刚度退化计算模型;

29、建立短栓钉动滑移演化特征模型。

30、在一种可能的实现方式中,所述建立基于goodman方程的改进短栓钉剩余强度计算模型,包括:

31、确定栓钉的剩余强度r(n)具备的特征描述;

32、根据所述特征描述将截面积为a的短栓在名义应力变化范围δσ的疲劳荷载作用下,每循环一次都会对栓钉截面造成一定损伤,经过n次循环后,损伤面积ad可记为:

33、ad=k1nδσ (7)

34、式中k1为与材料特性相关的面积损伤速率参数;

35、当剩余截面不足以承担外荷载时,截面发生瞬断破坏,此时栓钉剩余面积为ar可记为:

36、

37、由a=ad+ar,则r(n)可记为:

38、

39、当栓钉剩余截面面积不足以承担承担疲劳荷载的上限σmax时,截面发生瞬断破坏,此时疲劳加载次数即为疲劳寿命n;

40、剩余强度计算模型可用下式进行描述:

41、

42、式(10)中:

43、式(10)进一步写成如下形式:

44、

45、式中:为损伤应力函数,γ为材料系数,α为应力水平系数,α=σmax/σb;

46、对式(11)进行无量纲化处理,两端同除以σb,并令β=n/n,则栓钉剩余强度系数λ(n)可表示为:

47、

48、对计算模型进行进一步修正,根据已知的试验数据的静力强度σb,疲劳荷载上限σmax和疲劳荷载下限σmin以应力幅σa=(σmax–σmin)/2为纵坐标,以平均应力σm=(σmax+σmin)/2为横坐标,建立直角坐标系,连接点(σb,0)和点(σm,σa),并延伸至点(0,σ-1),对每组试验数据构造goodman曲线方程,该曲线上任一点的疲劳寿命都相等:式中:σ–1为栓钉的交变疲劳强度(r=-1);

49、取r=0的直线与goodman曲线方程的交点,该点即为该疲劳寿命下的脉动疲劳工况(σmin=0),此时δσ=σmax,记为等效疲劳应力上限σmax,e,在栓钉剩余强度系数公式中消除δσ的影响;

50、令等效应力水平系数αe=σmax,e/σb,代入式(12),并对γ进行拟合,得到基于goodman方程修正后剩余疲劳强度计算模型:

51、

52、在一种可能的实现方式中,所述建立短栓钉刚度退化计算模型,包括:

53、用荷载-滑移曲线的变化来表征在疲劳荷载作用下短栓钉连接件力学性能的退化,疲劳荷载作用下力学性能的退化表现为塑性滑移δpl,n的累积和弹性刚度kel,n的退化;

54、计算n次循环后相对塑性滑移δpl,n/δpl,n、相对弹性刚度kel,n/kel,0与相对疲劳加载次数n/n的关系绘制图中,δpl,n为疲劳破坏前记录的最大塑性滑移值,kel,0为试验开始时记录的初始弹性刚度;

55、为了量化相对塑性滑移和相对弹性刚度的演变,采用双对数倒数函数分别对试验数据进行拟合,如式(16)和式(17)所示:

56、

57、

58、式中:b1,b2,c1,c2为回归系数,b1=-0.1490,b2=0.2876,c1=0.5434,c2=0.0952。

59、在一种可能的实现方式中,所述建立短栓钉刚度退化计算模型,包括:

60、采用abaqus建立uhpc短栓钉推出试验有限元模型,模型包括钢梁、栓钉、uhpc板、钢筋以及加载刚性垫板,模型中对焊环进行了模拟,对钢梁、栓钉和焊环作为一个整体建模,对uhpc板、钢筋和刚性垫板分别建模;

61、钢梁-栓钉-焊环采用弹-塑性-硬化三线性模型,uhpc的材料特性采用混凝土损伤塑性cdp模型来描述,模型中流势偏心率e取0.1,膨胀角ψ取30°,双轴极限抗压强度和单轴极限抗压强度之比σb0/σc0为1.16,拉伸和压缩子午面上第二应力不变量kc为0.6667,粘滞系数μ为0.0005,uhpc在受压和受拉作用下的应力-应变关系如式(18)和式(19):

62、

63、

64、式中:σc为uhpc单轴抗压强度;ε为应变;fc为uhpc轴心抗压强度,等于0.85fcu,fcu为uhpc立方体抗压强度,ξ=ε/εcp,εcp为抗压强度峰值时对应的应变,εcp=3500με;n=e0/ep,e0为uhpc初始弹性模量,ep为uhpc应力达到峰值时的割线模量;σt为uhpc单轴抗拉强度;fct为uhpc轴心抗拉强度;εca为抗拉强度峰值时对应的应变,εpc为拉应力下降前对应的应变。

65、在一种可能的实现方式中,所述结合有限元数值模拟确定了uhpc中短栓钉的疲劳断裂机制,包括:

66、根据不同破坏点处热点应力σhs的分布情况,确定出不同型热点应力;

67、通过式(20)和(21)分别计算a型热点应力和b型热点应力:

68、σhs=1.67σ0.4t-0.67σ1.0t (20)

69、σhs=3σ4mm-3σ8mm+σ12mm (21)

70、式中:t为钢板厚度;

71、而随着应力变化范围增大,确定不同破坏点的破坏情况。

72、在本技术实施例中,针对uhpc短栓钉连接件开展了四组疲劳寿命试验和四组剩余强度试验,建立了短栓钉连接件50%和95%存活率的疲劳强度设计曲线,建立了uhpc短栓钉连接件疲劳劣化计算模型,结合有限元模型数值分析,探明了短栓钉连接件疲劳破坏机制。

- 还没有人留言评论。精彩留言会获得点赞!