一种发动机结构振动疲劳裂纹扩展寿命的计算方法及装置与流程

本发明涉及力学性能测试表征,尤其涉及一种发动机结构振动疲劳裂纹扩展寿命的计算方法及装置。

背景技术:

1、重复使用发动机是航天运载动力系统的主要发展方向之一,在重复使用要求下,发动机的疲劳强度设计及寿命评估需求非常突出。传统的疲劳分析方法以应力/应变-寿命曲线(s-n曲线)为基础进行寿命预测,能够给出具有一定可靠度的寿命预测结果。然而,当疲劳分析方法用于重复使用结构时存在以下:s-n曲线寿命模型参数较少,无法完整描述疲劳损伤过程机制;此外,疲劳分析中的载荷因素主要考虑循环应力的大小和发生次数,难以考虑载荷次序对寿命的影响。这会导致寿命预测结果误差较大,不利于结构设计及评估。

2、基于断裂力学的损伤容限方法和裂纹扩展技术在航空领域已经广泛应用,目前,主要以线弹性断裂力学方法为主,适用于宏观长裂纹建模、材料性能试验及准静态疲劳寿命计算。液体火箭发动机的振动载荷是其重复使用过程中的显著载荷特征,振动环境下疲劳寿命大部分处于裂纹萌生阶段,为了保证发动机正常工作,需要保持结构完整性,通常不允许出现宏观裂纹或者穿透壁厚的裂纹。因此,基于断裂力学方法对发动机疲劳设计及寿命评估时,应重点考虑振动载荷下的结构响应特征、未穿透壁厚裂纹的损伤模式及有效的性能数据。目前,线弹性断裂力学用于裂纹萌生阶段的未穿透裂纹时存在参数不确定等局限性,另外,传统基于模态法的振动响应计算中直接引入裂纹将无法考虑弹塑性以及其他非线性情况,而裂纹问题的瞬态动力学计算规模和计算效率则限制了其在工程上普遍应用。因此,目前的断裂力学方法难以适应发动机在振动环境下疲劳裂纹寿命评估的需求。

3、基于此,需要发展一种用于发动机结构振动载荷下疲劳裂纹扩展寿命预测方法,以获得可靠的断裂力学参数和裂纹扩展速率曲线,给出准确量化的裂纹扩展寿命,为重复使用发动机寿命评估提供方法指导。

技术实现思路

1、本发明的目的在于提供一种发动机结构振动疲劳裂纹扩展寿命的计算方法及装置,以获得可靠的断裂力学参数和裂纹扩展速率曲线,给出准确量化的裂纹扩展寿命,为重复使用发动机寿命评估提供方法指导。

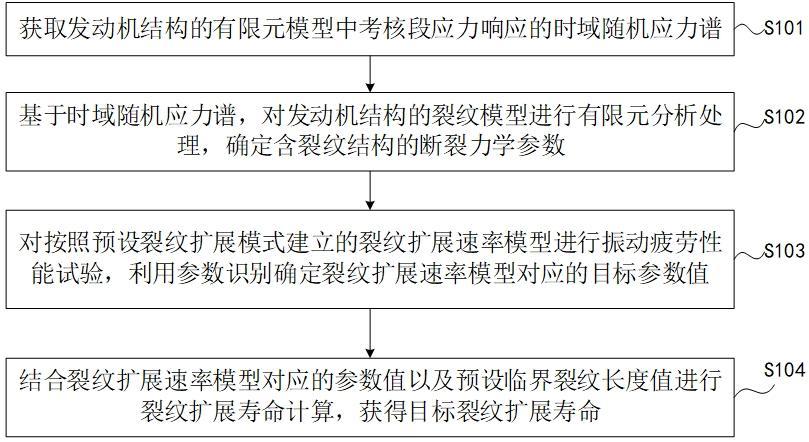

2、第一方面,本发明提供一种发动机结构振动疲劳裂纹扩展寿命的计算方法,所述计算方法包括:

3、获取发动机结构的有限元模型中考核段应力响应的时域随机应力谱;

4、基于时域随机应力谱,对发动机结构的裂纹模型进行有限元分析处理,确定含裂纹结构的断裂力学参数;

5、对按照预设裂纹扩展模式建立的裂纹扩展速率模型进行振动疲劳性能试验,利用参数识别确定裂纹扩展速率模型对应的目标参数值;

6、结合裂纹扩展速率模型对应的参数值以及预设临界裂纹长度值进行裂纹扩展寿命计算,获得目标裂纹扩展寿命。

7、采用上述技术方案的情况下,在获取发动机结构的有限元模型中考核段应力响应的时域随机应力谱之后,基于时域随机应力谱,可以对发动机结构的裂纹模型进行有限元分析处理,从而确定含裂纹结构的断裂力学参数,并对按照预设裂纹扩展模式建立的裂纹扩展速率模型进行振动疲劳性能试验,利用参数识别确定裂纹扩展速率模型对应的目标参数值,最后可以结合裂纹扩展速率模型对应的参数值以及预设临界裂纹长度值进行裂纹扩展寿命计算,获得目标裂纹扩展寿命。基于此,本发明综合了结构随机振动响应计算、振动应力响应时域模拟、裂纹建模及断裂力学参数计算、裂纹扩展速率模型参数及初始裂纹长度确定以及裂纹扩展寿命计算等内容,能够获得结构随机振动稳态响应和时域应力随机谱,给出准确量化的断裂力学参数,基于疲劳性能试验数据确定裂纹扩展速率模型参数及初始裂纹长度,实现结构裂纹扩展寿命计算,克服了传统疲劳分析方法以及线弹性断裂力学的宏观裂纹分析方法用于未穿透厚度裂纹在振动环境下的寿命计算时,机理不清晰、参数获取难、模型不适用导致计算结果偏差大的缺点。

8、由此可知,本发明提供的发动机结构振动疲劳裂纹扩展寿命的计算方法能够获得可靠的断裂力学参数和裂纹扩展速率曲线,给出准确量化的裂纹扩展寿命,为重复使用发动机寿命评估提供方法指导。

9、第二方面,本发明还提供一种发动机结构振动疲劳裂纹扩展寿命的计算装置,用于实现第一方面的发动机结构振动疲劳裂纹扩展寿命的计算方法,计算装置包括:

10、获取模块,用于获取发动机结构的有限元模型中考核段应力响应的时域随机应力谱;

11、第一确定模块,用于基于时域随机应力谱,对发动机结构的裂纹模型进行有限元分析处理,确定含裂纹结构的断裂力学参数;

12、第二确定模块,用于对按照预设裂纹扩展模式建立的裂纹扩展速率模型进行振动疲劳性能试验,利用参数识别确定裂纹扩展速率模型对应的目标参数值;

13、获得模块,用于结合裂纹扩展速率模型对应的参数值以及预设临界裂纹长度值进行裂纹扩展寿命计算,获得目标裂纹扩展寿命。

14、可选的,获取模块包括:

15、第一建立单元,用于建立发动机结构的有限元模型;

16、第一确定单元,用于对发动机结构的有限元模型施加随机振动载荷激励,确定考核段应力响应的功率谱密度;

17、第一获得单元,用于对功率谱密度进行抽样处理,获得考核段应力响应的时域随机应力谱。

18、可选的,第一获得单元包括:

19、获取子单元,用于获取功率谱密度对应的应力幅值概率密度函数;

20、获得子单元,用于基于应力幅值概率密度函数以及峰值概率密度函数,对时域应力响应进行抽样处理,获得应力响应样本;

21、确定子单元,用于对应力响应样本进行随机化处理,确定考核段应力响应的时域随机应力谱。

22、可选的,第一确定模块包括:

23、第二建立单元,用于建立发动机结构的裂纹模型;

24、第二确定单元,用于基于时域随机应力谱,确定施加于裂纹模型的外载荷;

25、第三确定单元,用于对施加了外载荷的裂纹模型进行弹-塑性有限元分析处理,确定各个裂纹长度对应的断裂力学参数。

26、可选的,断裂力学参数至少包括应力强度因子或j积分。

27、可选的,第二确定模块包括:

28、第三建立单元,用于按照预设裂纹扩展模式建立裂纹扩展速率模型;

29、获取单元,用于获取发动机结构的振动疲劳应力-寿命试验曲线或振动疲劳应变-寿命试验曲线;

30、第四确定单元,用于基于振动疲劳应力-寿命试验曲线或振动疲劳应变-寿命试验曲线,结合初始裂纹长度和裂纹扩展速率参数的初始值,确定试验裂纹扩展寿命;

31、第五确定单元,用于利用参数优化的方法,对裂纹扩展速率参数的初始值进行优化,确定误差最小的参数值为裂纹扩展速率模型对应的参数值。

32、可选的,裂纹扩展速率模型,包括:

33、<mstyle displaystyle="true" mathcolor="#000000"><mrow bevelled="true"><mrow><mi>d</mi><mi>a</mi></mrow><mo stretchy="true">/</mo><mrow><mi>d</mi><mi>n</mi></mrow></mrow><mi>=</mi><mi>c</mi><msup><mrow><mo>[</mo><mrow><mrow><mo>(</mo><mfrac><mrow><mn>1</mn><mi>−</mi><mi>f</mi></mrow><mrow><mn>1</mn><mi>−</mi><mi>r</mi></mrow></mfrac><mo>)</mo></mrow><mi>δ</mi><mi>k</mi></mrow><mo>]</mo></mrow><mi>n</mi></msup><mfrac><msup><mrow><mo>(</mo><mrow><mn>1</mn><mi>−</mi><mfrac><mrow><mi>δ</mi><msub><mi>k</mi><mi>th</mi></msub></mrow><mrow><mi>δ</mi><mi>k</mi></mrow></mfrac></mrow><mo>)</mo></mrow><mi>p</mi></msup><msup><mrow><mo>(</mo><mrow><mn>1</mn><mi>−</mi><mfrac><msub><mi>k</mi><mi>max</mi></msub><msub><mi>k</mi><mi>c</mi></msub></mfrac></mrow><mo>)</mo></mrow><mi>q</mi></msup></mfrac></mstyle>,

34、其中,其中,a为裂纹长度,n为循环次数,c,n,p,q为待定的模型参数值,f为裂纹张开/闭合函数,r为应力比,δk为应力强度因子幅值,δkth为裂纹扩展门槛值,kmax为应力强度因子峰值,kc为断裂韧度。

35、可选的,获得模块包括:

36、第二获得单元,用于结合时域随机应力谱、断裂力学参数、裂纹扩展速率模型对应的目标参数值以及预设临界裂纹长度值,利用循环接循环的方法或块谱平均寿命计算法进行裂纹扩展寿命计算,获得目标裂纹扩展寿命。

37、第二方面提供的发动机结构振动疲劳裂纹扩展寿命的计算装置的有益效果与第一方面的实现方式描述的发动机结构振动疲劳裂纹扩展寿命的计算方法的有益效果相同,此处不做赘述。

- 还没有人留言评论。精彩留言会获得点赞!