基于微分方程与循环神经网络混驱的柴油机轨压虚拟感知方法

本发明涉及柴油机轨压虚拟感知,特别是涉及一种基于微分方程与循环神经网络混驱的柴油机轨压虚拟感知方法。

背景技术:

1、随着现代工业和交通运输的快速发展,内燃机尤其是柴油机作为动力源在多个领域中扮演着重要角色。柴油机的燃油系统,特别是高压共轨系统,对发动机的性能、燃油经济性和排放控制具有决定性影响。轨压的精确控制和监测对于实现高效燃烧和降低排放至关重要。

2、然而,由于高压共轨系统是一个结构复杂、执行机构多的液压非线性系统,同时,在发动机运行过程中,轨压也会受到多种因素的影响,如燃油喷射流量、喷油脉宽等(李云强,王裕鹏,陈文淼等.柴油机喷油的轨压降规律及一致性方法[j].内燃机学报,2022,40(3):263-269.)。传统的轨压测量技术依赖于物理传感器,这些传感器在高温、高压和强振动的恶劣环境下工作,容易发生故障,增加了维护成本和系统的复杂性。此外,物理传感器的响应时间和动态范围也限制了轨压监测的性能。

3、为了克服这些限制,近年来,基于虚拟感知的控制策略受到了广泛关注。虚拟感知技术通过软件算法而非物理传感器来估计系统的关键参数,从而减少了对硬件传感器的依赖,提高了系统的可靠性和灵活性。微分方程是描述物理系统动态行为的强大工具,特别是在建模和分析复杂工程系统如柴油机高压共轨系统时。文献(袁正.高压共轨系统建模与轨压控制算法研究[d].东南大学,2022.)中,基于共轨系统的工作原理和流体动力学与牛顿运动定律,在此基础上进行了合理的近似假设之后,建立了高压泵、共轨管以及喷油器的动态数学模型,用于轨压控制。轨压模型基于假设建立,达到很高的精度不容易,难以达到理想效果,影响轨压控制精度。文献(z xin,y li,y zhang,et al.fuzzy control andexperiment of rail pressure for high-pressure common rail system of dieselengine[j].transactions of the chinese society of agricultural engineering,2016,32:34-41.)新增建立了电磁阀的数学模型,提高了模型预测的精度,但是同时也提高了模型的复杂度,难以实时运行。文献(chao wu,kang song,and hui xie.control of thecommon rail pressure in gasoline engines through an extended state observerbased mpc[j].control theory and technology,2019,17(2):156-166.)提出了对轨压模型的简化建模方法,降低了模型复杂度,但也降低了轨压预测的精度。

4、近年来,随着人工智能和深度学习技术的发展,将神经网络建模用于发动机领域逐渐成为研究热点。文献(tantan zhang,et al.an estimation method of the fuelmass injected in large injections in common-rail diesel engines based onsystem identification using artificial neural network[j].fuel,2021;310:122404.)研究了一种基于人工神经网络的实时估算大型共轨柴油发动机中大喷油量的方法。通过结合系统识别技术和神经网络的强大学习和预测能力,利用轨对喷射器管道上的单一信号,如压力或流速,该方法能够准确估算燃料质量,精度高达1.4mg以内。文献(c.guan,y.duan,j.zhai,d.han.hydraulic dynamics in split fuel injection on acommon rail system and their artificial neural network prediction[j].fuel,2019,255.)构建并训练了一个人工神经网络模型,以预测不同测试条件下的共轨喷射系统液压动态特性,使用试错法来确定合适的神经网络配置。

5、循环神经网络(rnn)作为深度学习的重要分支之一,一种强大的时序数据建模工具,在处理时间序列数据和捕捉系统动态特性方面非常有效。它通过引入记忆单元和循环连接,能够捕捉序列数据中的时序依赖关系,适用于处理具有时间依赖性的复杂系统。循环神经网络(rnn)因其在处理时序数据方面的优势而受到广泛关注。然而,单一的rnn模型在处理复杂的非线性关系时存在局限性,难以准确捕捉柴油机轨压的动态变化。

技术实现思路

1、本发明的目的是针对现有技术中存在的技术缺陷,而提供一种基于微分方程与循环神经网络混驱的柴油机轨压虚拟感知方法。

2、为实现本发明的目的所采用的技术方案是:

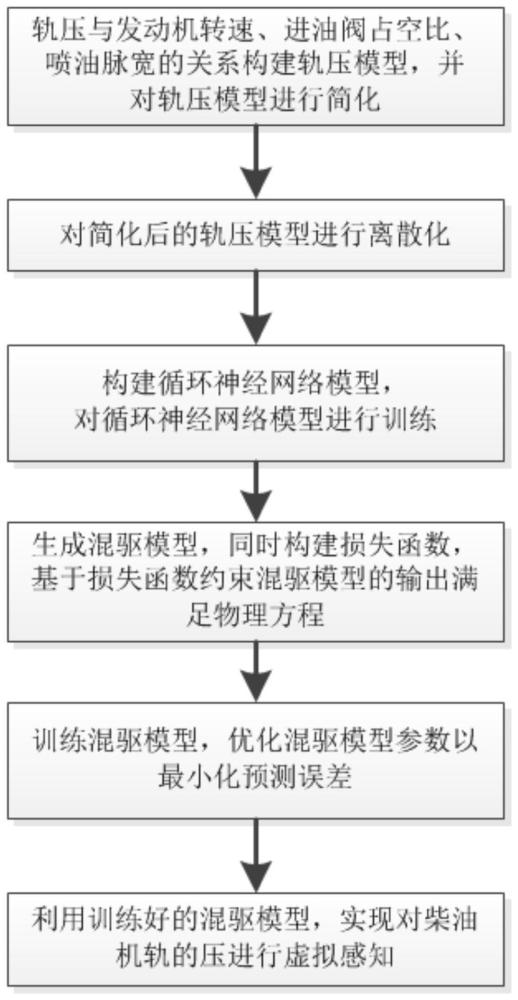

3、一种基于微分方程与循环神经网络混驱的柴油机轨压虚拟感知方法,包括以下步骤:

4、步骤1,获取具有高压共轨系统的柴油机的发动机转速、进油阀占空比、喷油脉宽,通过微分方程描述轨压与发动机转速、进油阀占空比、喷油脉宽的关系,基于轨压与发动机转速、进油阀占空比、喷油脉宽的关系构建轨压模型,并对轨压模型进行简化;

5、步骤2,对简化后的轨压模型进行离散化;

6、步骤3,构建循环神经网络模型,将柴油机的发动机转速、进油阀占空比、喷油脉宽作为循环神经网络模型的输入,将轨压作为循环神经网络模型的输出,对循环神经网络模型进行训练;

7、步骤4,将步骤3得到的循环神经网络模型与步骤2得到的离散化后的轨压模型进行结合生成混驱模型,同时构建损失函数,基于损失函数约束混驱模型的输出满足物理方程;

8、步骤5,训练所述混驱模型,优化混驱模型参数以最小化预测误差;

9、步骤6,利用步骤5训练好的混驱模型,实现对柴油机轨的压进行虚拟感知。

10、在上述技术方案中,简化后的轨压模型的微分方程表达式如下:

11、

12、式中,代表轨压的微分,kf(pr)代表有效体积弹性模量,其中,kf为常数,vr代表共轨管容积,qpr代表高压泵出口流量速率,qri代表共轨管出油口处流量速率,u代表进油阀占空比,tinj代表喷油脉宽,k1,k2,k3,k4代表待识别的参数,pr代表轨压。

13、在上述技术方案中,所述步骤2包括以下步骤:

14、s2.1:选择时间步长,并将所述时间步长作为每次轨压模型离散化的时间间隔;

15、s2.2:将简化后的轨压模型的微分方程的导数替换为有限差分近似;

16、s2.3:采用rk4方法对每个时间步长进行迭代;

17、s2.4,重复步骤2.3,将每个时间步长相加得到总的时间步长,当总的时间步长达到轨压模型输入数据集的时间范围时,停止迭代。

18、在上述技术方案中,所述采用rk4方法对每个时间步长进行迭代的公式如下:

19、

20、k1=h·f(yn,tn)

21、

22、

23、k4=h·f(yn+k3,tn+h)

24、tn=t0+n·h

25、式中,yn代表第n步的近似解,t0代表初始时刻,tn代表第n步的时间,h代表每个时间步长,k1,k2,k3,k4分别代表初始斜率、第一中间点斜率、第二中间点斜率、末端点斜率。

26、在上述技术方案中,步骤2.3的迭代过程如下:

27、s2.3.1:计算初始斜率;

28、s2.3.2:根据初始斜率计算第一中间点斜率;

29、s2.3.3:根据第一中间点斜率计算第二中间点斜率;

30、s2.3.4:根据第二中间点斜率计算末端点斜率,并根据末端点斜率计算下一个时间步长的值。

31、在上述技术方案中,所述初始斜率的计算公式如下:

32、

33、式中,kf为常数,vr代表共轨管容积,pr(ti)代表ti时刻轨压值,u(ti)代表ti时刻进油阀占空比,tinj(ti)代表ti时刻喷油脉宽,k1代表初始斜率,δt代表,k1,k2,k3,k4代表待识别的参数;

34、所述第一中间点斜率计算公式如下:

35、

36、式中,kf为常数,vr代表共轨管容积,代表时刻进油阀占空比,代表时刻喷油脉宽,k2代表第一中间点的斜率,k1,k2,k3,k4代表待识别的参数;

37、所述第二中间点斜率的计算公式如下:

38、

39、式中,kf为常数,vr代表共轨管容积,代表时刻进油阀占空比,代表时刻喷油脉宽,k3代表第二中间点的斜率,k1,k2,k3,k4代表待识别的参数;

40、所述末端点斜率计算公式如下:

41、

42、式中,kf为常数,vr代表共轨管容积,u(ti+δt)代表ti+δt时刻进油阀占空比,tinj(ti+δt)代表ti+δt时刻喷油脉宽,k3代表第二中间点的斜率,k1,k2,k3,k4代表待识别的参数;

43、所述下一个时间步长的轨压值计算公式如下:

44、

45、式中,pr(ti+δt)代表ti+δt时刻轨压值,k1,k2,k3,k4分别代表初始斜率、第一中间点斜率、第二中间点斜率、末端点斜率。

46、在上述技术方案中,所述步骤3包括以下步骤:

47、s3.1:选择lstm网络作为循环神经网络模型的网络结构;

48、s3.2:将柴油机的发动机转速、进油阀占空比、喷油脉宽作为循环神经网络模型的输入,将轨压作为循环神经网络模型的输出;

49、s3.3:利用深度学习框架构建循环神经网络模型的网络架构;

50、s3.4:选择tanh函数作为循环神经网络模型的激活函数。

51、在上述技术方案中,所述tanh函数的表达式如下:

52、

53、式中,x表示神经网络输入参数。

54、在上述技术方案中,所述损失函数的表达式如下:

55、loss=(1-λ)·ldata+λ·lphysics

56、式中,ldata代表混驱模型轨压预测值与真实轨压值之间计算的均方误差,lphysics代表混驱模型轨压预测值与轨压模型预测的轨压值之间计算的均方差误差,即物理损失,λ代表权重因子,取值范围0~1,用于平衡数据损失和物理损失的相对贡献,其中,当λ较大时,物理损失权重增加;当λ较小时,物理损失权重减小。

57、在上述技术方案中,所述步骤5包括以下步骤:

58、s5.1:对输入参数进行归一化处理,使其范围适合混驱模型;

59、s5.2:根据归一化处理后的输入参数构建训练数据集和测试数据集;

60、s5.3:利用训练数据集初始化混驱模型参数,并通过反向传播算法和梯度下降优化器迭代更新初始化后的混驱模型参数,以最小化损失函数;

61、s5.4:当所述混驱模型参数的迭代更新达到预设的训练轮次或满足收敛条件时,停止混驱模型的训练并保存混驱模型参数;

62、s5.5:基于测试数据集对训练完成后的混驱模型的性能和泛化能力进行评估。

63、与现有技术相比,本发明的有益效果是:

64、1、本发明通过将循环神经网络与微分方程相结合,构建混驱模型,能够进一步提高预测精度和泛化能力,为柴油机性能优化和精准控制提供有力的技术支持。因此,提出的基于微分方程与循环神经网络混驱的柴油机轨压虚拟感知方法具有重要的理论价值和实际应用价值。

65、2、本发明的柴油机轨压虚拟感知方法能够避免传统物理传感器的高成本、易损坏等问题,降低维护成本,提高系统的可靠性和稳定性。

66、3、本发明的柴油机轨压虚拟感知方法能够实时感知柴油机轨压,为柴油机的性能优化、故障诊断和预测性维护提供了有力支持,有助于提高柴油机的运行效率和降低排放。

- 还没有人留言评论。精彩留言会获得点赞!