一种EPS蜗杆蜗轮传动副参数化模型及刀具刃线生成方法与流程

本发明涉及汽车转向系统的电动助力转向装置中蜗杆蜗轮传动副设计,具体是蜗杆蜗轮的参数化模型及刀具刃线生成方法。

背景技术:

1、在汽车转向系统的电动助力转向装置(eps)中,蜗杆蜗轮是关键传动副,作为连接助力电机的第一级传动,已经成熟的使用在管柱式c-eps、循环球式b-eps、小齿轮式p-eps中。蜗杆蜗轮传动平稳、传动比大、结构紧凑,为了适应eps中应用环境,优化齿廓啮合,易于加工,提高效率,降低磨损,延长寿命,耐磨降噪等,一般选用尼龙加金属骨架复合材料的蜗轮与金属蜗杆匹配,蜗杆蜗轮齿廓采用非共轭曲面设计,蜗杆与蜗轮的齿厚非均匀分配,还采用蜗轮变位加工或齿廓修形等方式改善啮合状态。另外,匹配不同车型时,传递不同扭矩和转速,蜗杆蜗轮的参数需要调整,如果重新计算、优化设计、生成数模、设计刀具刃线、制造刀具,这样开发周期长,重复工作量大,影响项目进度。

2、为了缩短新参数蜗杆蜗轮的设计开发周期,减少重复工作,优化齿廓啮合,基于catia参数化设计、运动模拟和二次开发技术,结合公司现有技术,开发了“蜗杆蜗轮传动副参数化模型及刀具刃线生成模板”。可以实现在输入蜗杆蜗轮的基本参数后快速生成蜗杆蜗轮模型,确定加工方式后,快速取得刀具刃线,输出点坐标值,并生成刀具模型,直接指导刀具设计和制造,高效省时,通用性强。

3、由于各生产公司的加工条件不尽相同,会选择不同蜗杆类型,按照蜗杆齿廓的形状可分为阿基米德za蜗杆(轴向直齿廓)、法向直廓zn蜗杆、渐开线zi蜗杆(切于基圆截面直齿廓)以及其他截面成形蜗杆。各生产企业的加工工艺不同,对蜗杆的加工有的采用直线刃车刀,布置在轴向、法向或者切于基圆柱面;有的采用盘形铣刀或指形铣刀,刀具形状随齿廓变化;有的采用旋风铣,批产效率高;有的采用磨削,提高加工精度。创建蜗杆加工刀具模型时,根据加工设备刀具的结构和安装形式创建蜗杆加工刀具模型,以直线刃加工时刀具成形简单易实现,无需截取蜗杆齿廓线;当采用非标准曲线的刀刃加工时,截取蜗杆相应齿廓线更容易。对尼龙蜗轮的加工主要就是滚齿和飞刀加工,滚齿效率高,飞刀相当于滚刀的单个刀齿,效率低,单件或小批量时常采用飞刀切削,批产时常采用蜗轮滚刀加工。匹配的蜗轮齿廓形状复杂,以蜗杆为刀具滚削,加工形成的共轭齿廓为理想蜗轮轮齿,但是eps蜗杆头数少,底径尺寸小,很难转化成刀具。根据金属蜗杆与尼龙蜗轮啮合的变形情况,基于失配渐开线蜗杆弹性啮合的理论,以及考虑加工工艺简单和降低成本,eps中选用尼龙斜齿轮替代蜗轮已被广泛使用,采用多头斜齿轮滚刀加工蜗轮,或者大直径滚刀加工的蜗轮,有的还采用齿廓修形方式改善啮合状态。不管选用哪种方式,只要能定义截面位置就可以提取刀具刃线和点坐标,指导刀具设计和制造。

技术实现思路

1、本发明主要解决现有技术的匹配的蜗轮齿廓形状复杂,以蜗杆为刀具滚削,加工形成的共轭齿廓为理想蜗轮轮齿,但是eps蜗杆头数少,底径尺寸小,很难转化成刀具等技术问题,提出一种eps蜗杆蜗轮传动副参数化模型及刀具刃线生成方法。

2、本发明提供的一种eps蜗杆蜗轮传动副参数化模型及刀具刃线生成方法,是基于catia参数化设计、运动模拟和二次开发技术的蜗杆蜗轮参数化模型及刀具刃线生成方法,并开发了对应的自定义对话窗口,用于输入蜗杆蜗轮基本参数和实现特定功能。

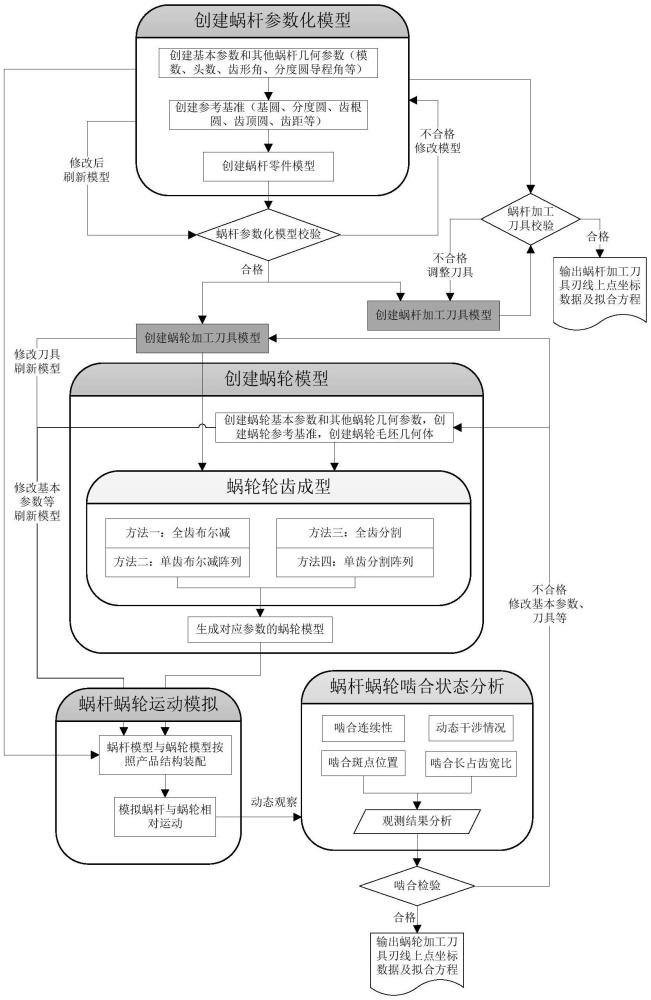

3、主要分以下部分:创建蜗杆参数化模型、创建蜗杆加工刀具模型、创建蜗轮加工刀具模型、创建蜗轮模型、蜗杆蜗轮运动模拟及啮合状态分析,整体技术方案流程(见图1整体技术方案流程图)如下:

4、首先,创建蜗杆的参数化模型,包括创建蜗杆的基本参数、其他几何参数、关系、参考基准、蜗杆几何体,参照参数和基准创建蜗杆几何体。修改参数,刷新模型,验证参数化模型的随动性是否正确,如果不合格,修改参数、基准、关系和尺寸等,再刷新模型,直到合格,实现蜗杆参数化模型。

5、其次,根据实际加工方法从蜗杆模型中提取刀具刃线(截面上齿廓线)及线上点坐标值,用于生成蜗杆和蜗轮的加工刀具的模型。通过布置蜗杆加工刀具与蜗杆的模型几处相对位置检验加工刀具刃线是否匹配相应加工工艺方式,如不合格分析原因并修改,合格即可输出蜗杆加工刀具刃线上点坐标值,指导蜗杆加工刀具设计和制造。如果蜗轮采用滚刀加工,在蜗杆参数化模型中输入蜗轮加工刀具参数生成的模型可以直接替代滚刀(与实际滚刀的区别在于缺少齿的分段,及刀刃处的前角后角等)。

6、然后,创建蜗轮模型,包括创建蜗轮的基本参数、其他几何参数、关系、参考基准、蜗轮毛坯几何体以及蜗轮轮齿成型。参照各参数和基准创建蜗轮毛坯几何体。

7、上述蜗轮加工刀具(蜗轮滚刀)和蜗轮毛坯的模型已经完成,下面通过模拟展成加工过程生成蜗轮轮齿。将蜗轮模型与蜗杆模型按照产品结构装配,模拟其相对运动,观察蜗杆蜗轮啮合的连续性、啮合斑点位置、啮合长占齿宽比、运动中干涉情况等,分析观察结果,初步确定此状态下蜗轮加工刀具生成的蜗轮模型与理论蜗杆模型是否满足匹配要求(是否合格),如果不能满足要求(不合格)需要修改蜗杆蜗轮基本参数,或者蜗杆成型截面,或者蜗轮加工刀具刃线等等。修改后刷新模型,重新生成蜗轮模型,重新检验啮合状态,直到啮合状态满足要求(合格),即可输出蜗轮加工刀具的参数(滚齿)或刃线上点坐标值(车削或成型铣),指导蜗轮加工刀具设计和制造。

8、进一步的,蜗轮轮齿成型有四种方法:方法一全齿布尔减,方法二单齿布尔减阵列,方法三全齿分割,方法四单齿分割阵列。方法一和方法二采用布尔减循环形成齿槽廓面,方法三和方法四是采用分割循环的方法形成齿槽廓面,选择上述四种方法中的任意一种都可以实现蜗轮轮齿成型,从而完成蜗轮模型。

9、方法一,全齿布尔减,用布尔减循环模拟蜗轮加工刀具加工蜗轮过程,生成所有轮齿,具体流程如下:首先,复制蜗轮加工刀具并重命名为“蜗轮加工刀具00”,蜗轮加工刀具00绕其自身轴线旋转i*si*360/角度,旋转以i*si*360/的值命名;然后,蜗轮加工刀具00绕蜗轮毛坯轴线旋转-i*360/角度,旋转以-i*360/的值命名,注意反方向旋转。再将旋转得到的“蜗轮加工刀具00”几何体作为布尔减的被移除项,从蜗轮毛坯几何体中移除,布尔减以-i*360/的值命名,并为布尔减生成的切割面随机设置颜色;上述操作在执行中如果遇到异常问题,程序对应不同问题设置不同的处理方法,然后进入下一个循环;重复上述操作循环直到完成全部轮齿,循环次数i从n1至n2,一般n1=1,n2=n;最后,隐藏蜗轮加工刀具;此种方法每次循环中“蜗轮加工刀具00”从起始位置开始,先绕自身轴线旋转,再绕蜗轮毛坯轴线旋转,整个循环完成全部轮齿。

10、所述方法二,单齿布尔减阵列,同全齿布尔减一样,用布尔减循环模拟蜗轮加工刀具加工蜗轮过程,只是先生成蜗轮的单个齿槽,然后提取单齿槽曲面,再将齿槽曲面合并,阵列合并后的齿槽曲面,最后用阵列曲面分割去除蜗轮毛坯余料,生成所有轮齿,具体流程如下:首先,复制蜗轮加工刀具几何体并重命名为“蜗轮加工刀具00”,蜗轮加工刀具00绕其自身轴线旋转i*si*360/角度,旋转以i*si*360/的值命名;然后,蜗轮加工刀具00绕蜗轮毛坯轴线旋转-i*360/角度,旋转以-i*360/的值命名,注意反方向旋转;再将旋转得到的“蜗轮加工刀具00”几何体作为布尔减的被移除项,从蜗轮毛坯几何体中移除,布尔减以-i*360/的值命名,并为布尔减生成的切割面随机设置颜色;上述操作在执行中如果遇到异常问题,程序对应不同问题设置不同的处理方法,然后进入下一个循环;重复上述操作循环直到完成单个齿槽,循环次数i从n1至n2,一般n1=0,n2=n/z2,z2为蜗轮齿数;随后隐藏蜗轮加工刀具,再提取单齿槽廓面中每次循环的成型曲面,对其进行合并,合并前需要对成型的齿槽面进行处理,尤其是布尔减循环过程中蜗轮刀具的齿顶的切除复杂不能形成光滑曲面,循环次数越多,处理过程越繁杂,并且只能手动处理,影响轮齿成型效率;对合并后的整体单齿槽曲面的边界进行延伸,再按照齿数将延伸后单齿槽齿廓曲面阵列;最后,使用分割特征,用阵列后齿廓曲面切除蜗轮毛坯余料,完成蜗轮全部轮齿,并隐藏齿廓曲面;每次循环中“蜗轮加工刀具00”从起始位置开始,先绕自身轴线旋转,再绕蜗轮毛坯轴线旋转,整个循环完成单个齿槽,再对单个齿槽曲面阵列,最后分割成型。

11、所述方法三,全齿分割,用齿廓曲面循环分割,模拟蜗轮加工刀具切削蜗轮过程,生成所有轮齿,具体流程如下:首先,提取蜗轮加工刀具的各组齿廓曲面,将每组齿廓曲面分别合并为整体曲面,以“第j组齿廓曲面”命名,并隐藏蜗轮加工刀具;然后,进入第一层齿廓曲面选取的循环,选取第j组齿廓曲面,如果遇到问题程序跳出程序等待处理,如果没有问题,进入第二层循环;开始第j组齿廓曲面分割循环,复制第j组齿廓曲面并重命名为“第j组齿廓曲面00”,第j组齿廓曲面00绕其蜗杆轴线旋转i*si*360/角度,旋转以i-si*360/的值命名;第j组齿廓曲面00再绕蜗轮毛坯轴线旋转-i*360/角度,旋转以-i*360/的值命名,注意反方向旋转;再将旋转得到的“第j组齿廓曲面00”作为分割特征的分割元素,从蜗轮毛坯几何体中去除齿槽部分,注意设置保留方向为外侧,分割以-i-360/的值命名;然后,为分割生成的切割面随机设置颜色,如果循环中遇到内存不足,保存数据,退出程序。重复上述操作,直到完成第j组齿廓曲面分割的所有轮齿,隐藏第j组齿廓曲面00,第二层循环完成,循环次数i从n1至n2,n1=1,n2=n;第一层循环的循环次数j从1到z刀,z刀为蜗轮滚刀的头数;重复选取齿廓曲面和第二层分割循环直到完成全部轮齿;此种方法每次循环中用“齿廓曲面”替代蜗轮加工刀具实体,分两层循环完成全部轮齿。

12、所述方法四,单齿分割阵列,同全齿分割一样,用齿廓曲面循环分割,模拟蜗轮加工刀具切削蜗轮过程,只是先生成蜗轮的单个齿槽,然后提取单齿槽曲面,再将齿槽曲面合并,阵列合并后的齿槽曲面,最后用阵列曲面分割去除蜗轮毛坯余料,生成所有轮齿,具体流程如下:首先,提取蜗轮加工刀具的一组齿廓曲面,合并为整体曲面,并隐藏蜗轮加工刀具;然后,进入齿廓曲面分割循环,复制齿廓曲面并重命名为“齿廓曲面00”,齿廓曲面00绕其蜗杆轴线旋转i-si*360/角度,旋转以i-si-360/的值命名;齿廓曲面00再绕蜗轮毛坯轴线旋转-i-360/角度,旋转以-i-360/的值命名,注意反方向旋转;再将旋转得到的“齿廓曲面00”作为分割特征的分割元素,从蜗轮毛坯几何体中去除齿槽部分,注意设置保留方向为外侧,分割以-i-360/的值命名;然后,为分割生成的切割面随机设置颜色;如果循环中遇到内存不足,保存数据,退出程序。重复上述操作直到完成单个齿槽,循环次数i从n1到n2,n1=0,n2=n/z2;随后隐藏齿廓曲面00;单个齿槽分割循环成型的齿槽廓分面并不平整,需要进行处理,循环次数越多,处理过程越繁杂,并且只能手动处理,影响轮齿成型效率;提取处理完成后成型单齿槽廓面,并合并各分曲面成整体曲面,然后对曲面边界进行延伸,再按照齿数将延伸后单齿槽齿廓曲面阵列;最后,使用分割特征,用阵列后齿槽齿廓曲面切除蜗轮毛坯余料,完成蜗轮全部轮齿;此种方法每次循环中用“齿廓曲面”替代蜗轮加工刀具实体,先完成单个齿槽,再对单个齿槽曲面阵列,最后分割完成所有轮齿。

13、进一步的,为实现蜗杆蜗轮的参数化模型及刀具刃线生成方法,创建了两个自定义窗口,蜗杆模型对话窗口和生成蜗轮对话窗口。蜗杆模型窗对话口(如图3蜗杆模型对话窗口)可以选定蜗杆类型,输入蜗杆基本参数,按照所选类型和设置的基本参数,点击“刷新模型”按钮实现模型同步更新。蜗杆模型对话窗口中设置“刀具切入剖面”用于选择不同蜗杆加工刀具可能会提取廓线的剖面选项,“取点和坐标”功能按钮根据所选剖面实现所截取的齿槽廓线上提取点和提取点坐标值的功能,“取点数量”可以设置。生成蜗轮窗口(如图4生成蜗轮对话窗口),用于输入蜗轮的基本参数,设置循环参数,“布尔减循环”功能按钮实现蜗轮轮齿布尔减成型方法一或方法二,“分割循环”功能按钮实现蜗轮轮齿分割成型方法三或方法四,通过设置“从n1至n2”的循环参数区分前种方法与后种方法。“取点和坐标”功能按钮同蜗杆模型窗口中的“取点和坐标”功能,只是没有提前设置截取廓线的剖面。

14、进一步的,在蜗杆模型对话窗口中进行基本参数设置,作为输入参数,直接控制蜗杆模型的对应基本参数;圆柱蜗杆分为za,zn,zi及其他成型类型,在蜗杆模型对话窗口中左上角类型选项条中进行设置,通过齿槽截面的形式和其布置位置决定蜗杆类型;当选择za蜗杆时轴向截面上为直齿廓,当选择zn蜗杆时法向截面上为直齿廓,需要一次开槽特征;当选择渐开线zi蜗杆时,切于基圆的截面上为单侧直齿廓,一个刀片只能加工单侧齿廓,所以采用左右刀片分别布置在上下基圆切面内,需要添加两次开槽特征,当齿根圆小于基圆时还要加上齿根开槽特征;完成创建蜗杆模型后,调整基本参数,点击蜗杆模型对话窗口中的“刷新模型”功能按钮,自动更新模型中对应参数、重新计算其他几何参数、更新参考基准和蜗杆成型特征,检验相应变化参数和尺寸,验证参数化模型的随动性是否合格,如果不合格,找到问题点修改模型相应的位置,再点击“刷新模型”功能按钮,再次验证参数化模型的随动性,直到合格实现蜗杆参数化模型的创建。

15、进一步的,在蜗杆模型对话窗口中左下角“刀具切入剖面”下拉组合框中选定刀具切入的剖面,并将这些剖面与蜗杆模型中对应截面关联,初步设置了齿槽法向剖面、齿顶法向剖面、轴向剖面、平行端面中间剖面、切于基圆上剖面、切于基圆下剖面,可以根据需要拓展刀具切入剖面及对应模型中截面。点击“取点和坐标”功能按钮,弹出手动选择廓线对话窗口,手动选择齿廓线完成后,点击对话窗口的确定按钮,继续执行程序,实现在齿槽廓线上取点,然后输出各点的绝对坐标值,以设定的名称和格式(.xlsx)保存,并存储在指定位置;取点数量n在对话框中右下角“取点数量”文本框中设置。

16、进一步的,模型中参考坐标系默认设置以平行于蜗轮轴线方向为x轴,平行于蜗杆轴线为y轴,蜗杆轴和蜗轮轴的公共法线方向为z轴(图2参考坐标系)。蜗杆模型以蜗杆轴中点为原点的x1y1z1坐标系,蜗轮模型以蜗轮轴中点为原点的x2y2z2坐标系。

17、进一步的,在合并齿槽廓线上取点,取点的过程是按比率在曲线上定义点特征的循环过程,循环变量为i,范围从0到n,n为取点数量,在“蜗杆模型”对话框中设置,每次取点从曲线起点算,距离比率为i/n处取点;接着,使用getcoordinates coord语句在x1y1z1坐标系下提取各点的绝对坐标值,并保存到excel文档中,以设定的名称和格式(.xlsx)存储在指定位置;此时的绝对坐标值(coord/x1,coord/y1,coord/z1)需要转化成在齿槽法向剖面内的平面相对坐标值(coord/y1’,coord/z1’),取蜗杆轴线在剖面内的投影为y1’轴,齿槽的中位线为z1’轴,对应转化公式为:

18、

19、本发明以蜗杆加工刀具取法向齿槽廓线,以及蜗轮加工刀具采用滚齿加工为例,模型功能不止于此,并可以根据实际需求拓展。

20、本发明提供的有益效果:本发明可以实现在输入蜗杆蜗轮的基本参数后快速生成蜗杆蜗轮模型,缩短新产品的设计开发周期,并快速取得优化的刀具刃线,输出点坐标值,指导刀具设计和制造。此方法的实施优化了啮合齿廓,减少了重复工作,缩短了设计开发周期,高效省时,通用性强。

- 还没有人留言评论。精彩留言会获得点赞!