一种多工位板材加工方法、装置、电子设备和计算机可读存储介质与流程

本发明涉及板材加工,尤其涉及一种多工位板材加工方法、装置、电子设备和计算机可读存储介质。

背景技术:

1、板材是指做成标准大小的扁平矩形家具装修材料板,其主要应用在家具及装修行业,用来做家具,衣柜橱柜,工艺品等的构件;同时也指经锻造、轧制或铸造而成的金属板;其中,根据板材的厚度划分,可划分为薄板、中板、厚板和特厚板;而在实际的生产过程中,通常将其做成标准大小的扁平矩形建筑材料板;而且,板材作为一种轻质建筑板材,其高强、质轻、防火、环保、装饰效果好、便于加工等特质,可将板材应用在建筑物的室内吊顶、轻质隔墙和装饰装修上,使得板材逐渐成为建筑装饰装修领域节能利废、绿色环保、最具发展潜力的新型建筑装饰装修材料。

2、现有的多工位板材加工方法通过控制板材沿一个方向移动,让板材依次经过钻孔工位、开槽工位、开料工位等,当板材到达钻孔工位时,控制钻孔组件对板材进行钻孔,钻孔完毕后,控制板材继续向前移动,当板材移动至开槽工位时,控制开槽组件对板材进行开槽,开槽完毕后,控制板材继续向前移动,当板材移动至开料工位时,控制开料组件对板材进行开料。这种通过控制板材单向移动依次加工的加工方法适用于所有工位的加工时长相等的情况,当前工位的加工时长小于后工位的加工时长时,采用该种多工位板材加工方法对板材进行加工,经前工位加工后的板材需要等待一段时间才能进入后工位进行加工,会导致板材长时间处于等待加工的状态,进而导致整体的加工效率低下,拉升加工成本。

3、例如,公告号为cn108638228a的中国发明专利,公开了一种多工位板材加工方法,包括备料、芯板磨光、芯板两侧抛光、芯板涂胶、板材冷压步骤,将长度及宽度尺寸一致的芯板投入供料机构内,a芯板从a芯板供料机构导出,并且实施对a芯板下表面的磨光,利用a芯板侧面抛光机构实施对a芯板两侧的抛光,利用涂胶机构实施对a芯板两侧及下表面的涂胶,b芯板从b芯板供料机构导出,并且实施对b芯板上表面的磨光,利用b芯板侧面抛光机构实施对b芯板两侧的抛光,利用转运机构将b芯板转运至冷压机构上,利用转运机构将a板转运至冷压机构的b芯板上方,启动冷压机构实施对两芯板的压合。

4、因此,如何消除个不同所需加工时间不一致对板材整体加工效率的影响,是技术人员目前需要解决的技术问题。

技术实现思路

1、本发明提供了一种多工位板材加工方法、装置、电子设备和计算机可读存储介质,用于解决现有技术中多工位板材加工方法采用单向依次加工的方式导致整体加工效率低的技术问题。

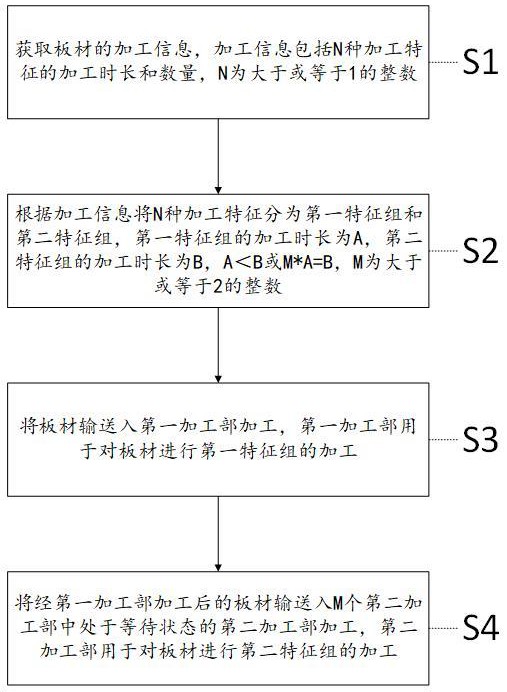

2、本发明第一方面提供的一种多工位板材加工方法,包括:

3、s1:获取板材的加工信息,该加工信息包括n种加工特征的加工时长和数量,该n为大于或等于1的整数;

4、s2:根据该加工信息将n种该加工特征分为第一特征组和第二特征组,该第一特征组的加工时长为a,该第二特征组的加工时长为b,a<b或m*a=b,m为大于或等于2的整数;

5、s3:将板材输送入第一加工部加工,该第一加工部用于对板材进行第一特征组的加工;

6、s4:将经该第一加工部加工后的板材输送入m个第二加工部中处于等待状态的该第二加工部加工,该第二加工部用于对板材进行第二特征组的加工。

7、在第一方面的第一种可能实现的多工位板材加工方法中,该第一特征组和该第二特征组包含种类相同的该加工特征;或该第一特征组和该第二特征组中的加工特征种类不相同。

8、在第一方面的第二种可能实现的多工位板材加工方法中,s2之后,s3之前还包括:

9、s21:获取将板材从该第一加工部转运至该第二加工部所需的转运时长c;

10、s22:根据c调整该第一特征组和该第二特征组,让c+a<b或c+m*a=b。

11、结合第一方面的第二种可能实现的多工位板材加工方法,在第一方面的第三种可能实现的加工方法中,当m=2时,s22之后,s3之前还包括:

12、s23:获取第一个该第二加工部的工序执行时长h和第二个该第二加工部的工序执行时长h;

13、s24:比较h和h;

14、s25:若h<h,则控制板材沿第一方向移动,依次经过该第一加工部和第二个该第二加工部,第一方向为该第一加工部至第二个该第二加工部的方向;

15、s26:若h>h,则控制板材沿第二方向移动,依次经过该第一加工部和第一个该第二加工部,第一方向和第二方向的方向相反,第二方向为该第一加工部至第一个该第二加工部的方向。

16、结合第一方面的第三种可能实现的多工位板材加工方法,在第一方面的第四种可能实现的加工方法中,控制板材沿第一方向移动具体为:

17、从第一储板位获取板材,并控制板材沿第一方向移动,该第一储板位靠近该第一加工部且位于第一个该第二加工部所在侧;

18、控制板材沿第二方向移动具体为:

19、从第二储板位获取板材,并控制板材沿第二方向移动,该第二储板位靠近该第一加工部且位于第二个该第二加工部所在侧。

20、在第一方面的第五种可能实现的多工位板材加工方法中,该第一特征组包括板材第一板面的该加工特征和/或第二板面的该加工特征;

21、该第二特征组包括板材第一板面的该加工特征和/或第二板面的该加工特征;

22、第一板面和第二板面为板材的任意两个表面。

23、在第一方面的第七种可能实现的多工位板材加工方法中,该加工信息还包括加工特征的坐标信息;

24、s2之后s3之前还包括:

25、s27:根据该坐标信息计算该第一加工部和该第二加工部的最短移动路径;

26、将板材输送入第一加工部加工具体为:将板材输送入第一加工部加工,并根据对应的该最短移动路径控制该第一加工部的移动;

27、将经该第一加工部加工后的板材输送入m个第二加工部中处于等待状态的该第二加工部加工具体为:将经该第一加工部加工后的板材输送入m个第二加工部中处于等待状态的该第二加工部加工,并根据对应的该最短移动路径控制该第二加工部的移动。

28、本发明第二方面提供的一种板材加工装置,包括:

29、用于执行第一方面提供的任一种可能实现的多工位板材加工方法的单元或模块。

30、本发明第三方面提供的一种电子设备,包括:

31、存储器和处理器;

32、该存储器上存储有计算机程序;

33、该处理器执行该程序时实现第一方面提供的任一种可能实现的多工位板材加工方法。

34、本发明第四方面提供的一种计算机可读存储介质,包括:

35、该计算机可读存储介质中存储有指令,当该指令在计算机上运行时,使得计算机执行第一方面提供的任一种可能实现的多工位板材加工方法。

36、从以上技术方案可以看出,本发明具有以下优点:

37、本发明提供的多工位板材加工方法先获取板材的加工信息,加工信息包括n种加工特征的加工时长,接着根据加工时长将n种加工特征分为第一特征组和第二特征组,其中第一特征组的加工时长为a,第二特征组的加工时长为b,让a<b或m*a=b,m为大于或等于2的整数,然后将板材输送入第一加工部,通过第一加工部对板材进行第一特征组的加工,最后将经第一加工部加工后的板材输送入m个第二加工部中处于等待状态的第二加工部,通过第二加工部对板材进行第二特征组的加工。根据加工时长将板材的加工特征分为第一特征组和第二特征组,然后通过一个第一加工部对所需加工时长较短的第一特征组进行加工,通过多个第二加工部对所需加工时长较长的第二特征组进行加工,即通过增加第二加工部的数量使第二特征组的整体加工效率大于或等于第一特征组的整体加工效率,如此,即可确保每一块经第一加工部加工完成后的板材可立即进入第二加工部进行加工,无需进行等待,从而提高板材的整体加工效率,降低加工成本。

- 还没有人留言评论。精彩留言会获得点赞!