一种生产设备故障智能诊断方法及系统与流程

本发明涉及数据处理,尤其涉及一种生产设备故障智能诊断方法及系统。

背景技术:

1、在现代工业生产中,高压蒸煮器是关键的设备之一,广泛应用于化工、食品加工和纸浆制造等行业。高压蒸煮器在操作过程中需保持特定的温度和压力水平,以确保产品质量和生产效率。传统的基于人工进行设备故障检测得到过程中,通常是通过某些设定的阈值进行故障分析,或者根据产品的质量进行故障诊断。然而,在实际运行过程中,蒸煮器的压力控制系统和加热系统可能会出现微小的故障,通过上述方法往往难以即时发现。

2、例如,当压力控制器出现微小泄露或加热元件出现轻微损坏,虽然初期影响不大,但长期来看可能导致设备效率降低、能耗增加甚至安全事故。这些微小的故障往往会被外部的气压变化和温度波动所掩盖,因为这些外部条件的变化同样会影响蒸煮器的压力和温度表现。例如,一个寒冷的天气可能会使得压力表读数偏低,从而误导操作人员认为是正常的季节性变化,而忽略了潜在的设备问题。

技术实现思路

1、为解决上述技术问题,本发明提出了一种生产设备故障智能诊断方法及系统,采用深度学习技术对生产设备的历史数据进行分析,通过训练得到的模型分析实时采集到的生产设备的运行数据和环境数据,用以精准地识别和分析设备运行中的微小异常,从而提高生产设备的可靠性和生产线的稳定性。

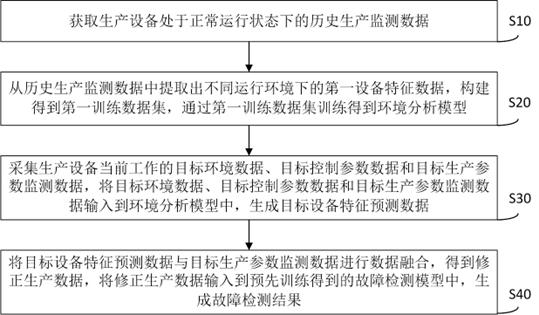

2、本发明实施例第一方面提供一种生产设备故障智能诊断方法,包括:

3、获取生产设备处于正常运行状态下的历史生产监测数据,包括设备运行环境数据、设备控制参数数据和生产参数监测数据;

4、从历史生产监测数据中提取出不同运行环境下的第一设备特征数据,包括多组设备运行环境数据下生产设备以不同的设备控制参数进行生产工作的过程中生产参数处于变化阶段的生产参数监测数据,将每组第一设备特征数据与所属的设备运行环境数据和设备控制参数数据进行关联,构建得到第一训练数据集,通过第一训练数据集训练得到环境分析模型;

5、采集生产设备当前工作的目标环境数据、目标控制参数数据和目标生产参数监测数据,将目标环境数据、目标控制参数数据和目标生产参数监测数据输入到环境分析模型中,生成目标设备特征预测数据;

6、将目标设备特征预测数据与目标生产参数监测数据进行数据融合,得到修正生产数据,将修正生产数据输入到预先训练得到的故障检测模型中,生成故障检测结果。

7、进一步地,通过第一训练数据集训练得到环境分析模型,包括:

8、以第一训练数据集中的多组设备运行环境数据和控制参数数据作为模型训练的输入数据,以第一训练数据集中每组设备运行环境数据和设备控制参数数据对应的第一设备特征数据作为模型训练的训练目标,得到训练好的环境分析模型,环境分析模型包括第一输入层、第一rnn层和第一全连接层,第一输入层用于接收设备运行环境数据和设备控制参数数据,第一rnn层包括三个lstm层,在第二层lstm层引入内部残差连接,第二层lstm层的输出与输入相加后作为第三层lstm层的输入,第一全连接层用于输出第一rnn层生成的第一控制参数预测结果,环境分析模型训练过程中通过均方误差损失函数衡量第一全连接层输出的控制参数预测结果与第一训练数据集中真实的控制参数数据之间的误差,在误差小于第一预设收敛阈值时完成对环境分析模型的训练。

9、进一步地,将目标环境数据、目标控制参数数据和目标生产参数监测数据输入到环境分析模型中,生成目标设备特征预测数据,包括:

10、s11、令n=1,将采集到的t+n-1时刻的目标环境数据、目标控制参数数据和目标生产参数监测数据输入到环境分析模型中,生成t+n时刻的设备预测数据;

11、s12、将t+n时刻的设备特征预测数据存入输出数据集合中;

12、s13、判断n小于l是否成立,若是则令n=n+1,并转到步骤s11,否则转到步骤s14;

13、s14、将输出数据集合中的l组设备预测数据输出,得到目标设备特征预测数据。

14、进一步地,将目标设备特征预测数据与目标生产参数监测数据进行数据融合,得到修正生产数据,包括:

15、对于目标设备特征预测数据与目标生产参数监测数据,目标设备特征预测数据包括t时刻至t+l时刻范围内每个时刻下生产设备的设备预测数据,目标生产参数监测数据包括t时刻至生产设备的生产参数达到预设参数阈值时范围内生产设备的生产参数实时监测数据;

16、从目标生产参数监测数据中提取出t时刻至t+l时刻范围内每个时刻下生产设备的生产参数实时监测数据,基于t时刻至t+l时刻范围内每个时刻下生产设备的设备预测数据和t时刻至t+l时刻范围内每个时刻下生产设备的生产参数实时监测数据,确定t+1时刻至t+l时刻范围内每个时刻下生产设备的生产修正参数,得到修正生产数据,包括t+1时刻至t+l时刻范围内每个时刻下生产设备每种生产参数的监测数据;

17、其中,当τ大于t+1时,对于第i种生产参数在τ时刻下的生产参数,计算公式如下:

18、;

19、式中,表示第i种生产参数在τ-1时刻下的生产参数,表示第i种生产参数在τ时刻下的设备预测数据,表示第i种生产参数在τ时刻下的实时监测数据;

20、当τ表示t+1时刻时,第i种生产参数在t+1时刻下的生产参数为第i种生产参数在t+1时刻下的设备预测数据。

21、进一步地,对于故障检测模型,还包括:

22、故障检测模型为预先训练得到的深度学习模型,通过基于历史生产监测数据构建得到的第二训练数据集训练得到;

23、对于历史生产监测数据,从历史生产监测数据中提取出不同的控制参数下的第二设备特征数据,包括多组设备控制参数数据下生产设备在进行生产工作的过程中生产参数处于变化阶段的生产参数监测数据,将每组第二设备特征数据与所属的设备控制参数数据进行关联,构建得到第二训练数据集,通过第二训练数据集训练得到故障检测模型。

24、进一步地,通过第二训练数据集训练得到故障检测模型,包括:

25、以第二训练数据集中的多组设备控制参数数据作为模型训练的输入数据,以第二训练数据集中每组设备控制参数数据对应的第二设备特征数据作为模型训练的训练目标,得到训练好的故障检测模型;

26、故障检测模型包括第二输入层、第二rnn层和第二全连接层,第二输入层用于接收第二训练数据集中的多组设备控制参数数据,第二rnn层包括三个gru单元,第二全连接层用于输出第二rnn层生成的第二控制参数预测结果,故障检测模型训练过程中通过均方误差损失函数衡量第二全连接层输出的控制参数预测结果与第二训练数据集中真实的控制参数数据之间的误差,在误差小于第二预设收敛阈值时完成对环境分析模型的训练。

27、本发明实施例第二方面提供一种生产设备故障智能诊断系统,用于实现上的一种生产设备故障智能诊断方法,包括:

28、数据获取模块,用于获取生产设备处于正常运行状态下的历史生产监测数据,包括设备运行环境数据、设备控制参数数据和生产参数监测数据;

29、数据提取模块,用于从历史生产监测数据中提取出不同运行环境下的第一设备特征数据,包括多组设备运行环境数据下生产设备以不同的设备控制参数进行生产工作的过程中生产参数处于变化阶段的生产参数监测数据,将每组第一设备特征数据与所属的设备运行环境数据和设备控制参数数据进行关联,构建得到第一训练数据集;

30、第一模型训练模块,用于通过第一训练数据集训练得到环境分析模型;

31、设备监测模块,用于采集生产设备当前工作的目标环境数据、目标控制参数数据和目标生产参数监测数据;

32、设备故障分析模块,用于将目标环境数据、目标控制参数数据和目标生产参数监测数据输入到环境分析模型中,生成目标设备特征预测数据,将目标设备特征预测数据与目标生产参数监测数据进行数据融合,得到修正生产数据,将修正生产数据输入到预先训练得到的故障检测模型中,生成故障检测结果。

33、进一步地,还包括:

34、第二模型训练模块,用于通过第二训练数据集训练得到故障检测模型,第二训练数据集为数据提取模块基于历史生产监测数据构建得到。

35、本发明的有益效果如下:

36、本发明通过采集生产设备的历史生产监测数据,选择生产设备处于正常运行状态下的数据构建得到第一训练数据集,训练得到可分析环境因素对生产设备运行过程中理论的生产参数进行预测的环境分析模型,通过环境分析模型输出的结果对实际监测得到的生产设备运行过程中的目标生产参数监测数据进行修正处理,以尽可能地去除环境因素带来的影响,得到相对真实的修正生产数据,并通过分析修正生产数据确定生产设备是否存在故障,实现精准地识别和分析生产设备运行中的微小异常,提高生产设备的可靠性和生产线的稳定性。

- 还没有人留言评论。精彩留言会获得点赞!