双重预防安全管理方法、系统与流程

本发明涉及一种化工安全分析,是一种双重预防安全管理方法、系统。

背景技术:

1、石油和化学工业是我国重要的基础产业、支柱产业,我国化学品产值约占全球的40%。同时,我国危险化品领域重特大事故频发,全国危险化学品的安全管理仍处于爬坡过坎、攻坚克难的关键时期。危险化学品自身具有易燃、易爆、有毒、有害等特性;危险化学品生产和使用环节涉及高温、高压等复杂的工艺流程。工艺流程、设备、操作控制管理不当,常常导致群死群伤的恶性工艺安全事故。工艺流程、设备、操作的安全管控是安全生产工作的重中之重。

2、目前在进行化工生产的安全管控时,多是人工制定安全管控排查自查表,有人员定期根据安全管控排查自查表进行逐一排查,但排查内容较多,无法对风险点进行识别评价及分级管控,无法提供隐患排查重点提示,并且人员能力参差不齐,易存在岗位履职不当,排查疏忽的问题,由此不能完成全面且动态的有效管控,易对生产安全平稳运行造成影响。

技术实现思路

1、本发明提供了一种双重预防安全管理方法、系统,克服了上述现有技术之不足,其能有效解决现有人工组织实现化工生产的安全管控时存在的不能对风险点进行识别评价及分级管控的问题。

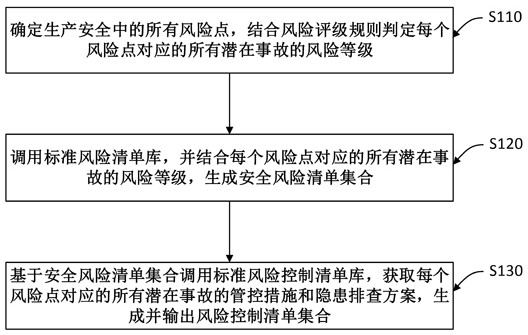

2、本发明的技术方案之一是通过以下措施来实现的:一种双重预防安全管理方法,包括:

3、确定生产安全中的所有风险点,结合风险评级规则判定每个风险点对应的所有潜在事故的风险等级,其中风险点包括设备、操作行为和工艺,风险评级规则包括风险度计算模型和以风险度为依据的风险等级判定条件,风险度计算模型如下所示:

4、风险度=事故发生的可能性评分×人员暴露于危险环境中的频繁程度评分×一旦发生事故可能造成的后果评分;

5、调用标准风险清单库,并结合每个风险点对应的所有潜在事故的风险等级,生成安全风险清单集合,其中安全风险清单集合包括设备安全风险清单、行为安全风险清单和工艺安全风险清单;

6、基于安全风险清单集合调用标准风险控制清单库,获取每个风险点对应的所有潜在事故的管控措施和隐患排查方案,生成并输出风险控制清单集合,其中风险控制清单集合包括设备风险控制清单、行为风险控制清单和工艺风险控制清单。

7、下面是对上述发明技术方案的进一步优化或/和改进:

8、上述确定生产安全中的所有风险点,结合风险评级规则判定每个风险点对应的所有潜在事故的风险等级,包括:

9、确定生产安全中的所有风险点,其中风险点包括设备、操作行为和工艺;

10、确定每个风险点对应的所有潜在事故;

11、调用危险因素评分库,对每个风险点对应的所有潜在事故逐个进行危险因素评分,其中危险因素包括事故发生的可能性、人员暴露于危险环境中的频繁程度、一旦发生事故可能造成的后果,危险因素评分库包括事故发生的可能性评分对照表、人员暴露于危险环境中的频繁程度评分对照表、发生事故可能造成的后果评分对照表;

12、将每个风险点对应的每个潜在事故的危险因素评分输入风险度计算模型,得到每个风险点对应的每个潜在事故的风险度,其中风险度计算模型如下所示:

13、风险度=事故发生的可能性评分×人员暴露于危险环境中的频繁程度评分×一旦发生事故可能造成的后果评分;

14、以每个风险点对应的每个潜在事故的风险度为依据,结合风险评级规则判定每个风险点对应的每个潜在事故的风险等级,其中风险评级规则根据不同的评分阈值进行设定。

15、上述调用标准风险清单库,并结合每个风险点对应的所有潜在事故的风险等级,生成安全风险清单集合,包括:

16、获取某一风险点对应的所有潜在事故风险等级,并在标准风险清单库中调用与之对应的标准风险清单;

17、在调用的标准风险清单中进行个性化信息录入,生成对应的安全风险清单,其中个性化信息包括风险点、潜在事故、事故发生原因、事故发生后果、潜在事故的风险等级、风险点的当前保护措施;

18、循环上述步骤,直至生成所有风险点的安全风险清单。

19、上述基于安全风险清单集合调用标准风险控制清单库,获取每个风险点对应的所有潜在事故的管控措施和隐患排查方案,生成并输出风险控制清单集合,包括:

20、选取某一安全风险清单,在标准风险控制清单库中调用对应的风险控制清单;

21、获取上一安全风险清单中所有潜在事故的管控措施和隐患排查方案;

22、结合上一安全风险清单和所有潜在事故的管控措施和隐患排查方案,在调用的风险控制清单中录入风险控制信息,其中风险控制信息包括风险点、潜在事故的风险等级、管控措施分类、控制措施、隐患排查内容、隐患排查周期、隐患评级、隐患问题和负责人信息;

23、循环上述步骤,直至生成并输出所有安全风险清单对应的风险控制清单。

24、上述还包括在得到每个风险点对应的所有潜在事故的风险等级后,利用颜色标注在对应的平面布置图中进行公告警示。

25、上述在风险控制清单中设置残余风险等级,并根据残余风险等级确不可容许的危险内容及可能触发事故的因素,升级应急措施。

26、上述还包括在安全风险清单集合和风险控制清单集合生成后,基于清单审核机制对安全风险清单和风险控制清单进行审核。

27、本发明的技术方案之二是通过以下措施来实现的:一种双重预防安全管理系统,包括:

28、风险等级判定单元,确定生产安全中的所有风险点,结合风险评级规则判定每个风险点对应的所有潜在事故的风险等级,其中风险点包括设备、操作行为和工艺,风险评级规则包括风险度计算模型和以风险度为依据的风险等级判定条件,风险度计算模型如下所示:

29、风险度=事故发生的可能性评分×人员暴露于危险环境中的频繁程度评分×一旦发生事故可能造成的后果评分;

30、安全风险分析单元,调用标准风险清单库,并结合每个风险点对应的所有潜在事故的风险等级,生成安全风险清单集合,其中安全风险清单集合包括设备安全风险清单、行为安全风险清单和工艺安全风险清单;

31、风险控制分析单元,基于安全风险清单集合调用标准风险控制清单库,获取每个风险点对应的所有潜在事故的管控措施和隐患排查方案,生成并输出风险控制清单集合,其中风险控制清单集合包括设备风险控制清单、行为风险控制清单和工艺风险控制清单。

32、下面是对上述发明技术方案的进一步优化或/和改进:

33、上述风险等级判定单元,包括:

34、因素确定模块,确定生产安全中的所有风险点,其中风险点包括设备、操作行为和工艺;

35、潜在事故确定模块,确定每个风险点对应的所有潜在事故;

36、评分模块,调用危险因素评分库,对每个风险点对应的所有潜在事故逐个进行危险因素评分,其中危险因素包括事故发生的可能性、人员暴露于危险环境中的频繁程度、一旦发生事故可能造成的后果,危险因素评分库包括事故发生的可能性评分对照表、人员暴露于危险环境中的频繁程度评分对照表、发生事故可能造成的后果评分对照表;

37、风险度分析模块,将每个风险点对应的每个潜在事故的危险因素评分输入风险度计算模型,得到每个风险点对应的每个潜在事故的风险度,其中风险度计算模型如下所示:

38、风险度=事故发生的可能性评分×人员暴露于危险环境中的频繁程度评分×一旦发生事故可能造成的后果评分;

39、等级判定模块,以每个风险点对应的每个潜在事故的风险度为依据,结合风险评级规则判定每个风险点对应的每个潜在事故的风险等级,其中风险评级规则根据不同的评分阈值进行设定。

40、上述安全风险分析单元,包括:

41、标准风险清单库,设置及存储有设备标准安全风险清单、行为标准安全风险清单和工艺标准安全风险清单;

42、第一调用获取模块,获取某一风险点对应的所有潜在事故风险等级,并在标准风险清单库中调用与之对应的标准风险清单;

43、第一清单生成模块,在调用的标准风险清单中进行个性化信息录入,生成对应的安全风险清单,其中个性化信息包括风险点、潜在事故、事故发生原因、事故发生后果、潜在事故的风险等级、风险点的当前保护措施。

44、上述风险控制分析单元,包括:

45、标准风险控制清单库,设置及存储有设备标准风险控制清单、行为标准风险控制清单和工艺标准风险控制清单;

46、第二调用获取模块,选取某一安全风险清单,在标准风险控制清单库中调用对应的风险控制清单,获取上一安全风险清单中所有潜在事故的管控措施和隐患排查方案;

47、第二清单生成模块,结合上一安全风险清单和所有潜在事故的管控措施和隐患排查方案,在调用的风险控制清单中录入风险控制信息,其中风险控制信息包括风险点、潜在事故的风险等级、管控措施分类、控制措施、隐患排查内容、隐患排查周期、隐患评级、隐患问题和负责人信息。

48、上述还包括:

49、风险等级公告警示单元,在得到每个风险点对应的所有潜在事故的风险等级后,利用颜色标注在对应的平面布置图中进行公告警示;

50、残余等级评价单元,在风险控制清单中设置残余风险等级,并根据残余风险等级明确不可容许的危险内容及可能触发事故的因素,升级应急措施;

51、审核单元,在安全风险清单集合和风险控制清单集合生成后,基于清单审核机制对安全风险清单和风险控制清单进行审核。

52、本发明基于化工领域安全管理要求,建立风险分级管控与隐患排查治理的双重预防安全管理,即一方面对区域内所有风险点及其对应的所有潜在事故进行辨识、风险评价分级、风险管控,即辨识风险点有哪些危险,在什么情况下可能发生什么事故,全面排查风险点的现有管控措施是否完好,运用风险度计算模型和以风险度为依据的风险等级判定条件进行风险点的风险分级判定,然后对风险点进行管控,保证安全管控措施完好,另一方面隐患排查治理,对风险点的管控措施通过隐患排查等方式进行全面管控,及时发现风险点管控措施潜在的隐患,及时对隐患进行治理,由此,保障化工企业装置生产安全平稳运行。

- 还没有人留言评论。精彩留言会获得点赞!