基于Transformer聚丙烯腈原丝工艺仿真方法

本发明属于工艺仿,尤其涉及一种基于transformer聚丙烯腈原丝工艺仿真方法。

背景技术:

1、随着人工智能等新兴技术的发展与应用,制造业正在进行一场数字化、智能化的发展。工艺仿真技术作为一种提高生产效率、降低生产成本并提高产品质量的工具,正逐渐成为智能生产的加速引擎,为传统制造业赋予全新的活力。

2、工艺仿真是一种使用计算机技术和数学模型来模拟、分析和优化制造过程的方法。它可以在虚拟环境中对整个工艺流程进行建模,通过模拟工艺流程中各步骤的控制参数、环境变量,预测最终产品的性能。该仿真结果不仅可以让生产方近乎零成本地在虚拟环境中反复实验和探索工艺的最优参数和配置方案,让一切工作在制定决策和确定成本前完成,减少试错成本,也可以为整个生产流程提供有价值的逆向反馈,帮助设计者优化产品设计,避免潜在的设计缺陷。

3、工艺仿真在制造业中的应用场景多种多样。与物联网技术结合后,生产设备通过传感器实时监测工艺的各项参数并输入仿真模型,实现生产过程的自动优化。除此之外,工艺仿真也可以辅助生产方快速调整生产线,满足各异的定制化生产需求,降低能耗和废料的产生。

4、工艺仿真方法大致可分为实验仿真、物理化学仿真、人工智能仿真。实验仿真基于生产经验和相关专家的意见,根据已有的生产数据对生产工艺进行粗略地评估,小范围地进行实验,是最传统的工艺仿真方法。物理化学仿真基于物理定律和化学原理,对工艺中涉及的步骤进行物质层面的建模,侧重于物理变化和化学反应。人工智能仿真基于机器学习和深度学习方法,使用大量的生产数据训练机器学习或深度学习模型,利用人工智能模型强大的学习能力构建仿真模型。

5、由于实际生产环境的复杂性,越是繁琐的工艺流程,需要考虑的变量就越多,最终产品的不确定度就越高,仿真的难度就越大,而聚丙烯腈原丝的制备无疑是一个复杂的工艺流程,本发明将基于此工艺进行展示和说明。

6、聚丙烯腈是用于制备碳纤维的前驱体,其原丝的质量将直接影响碳纤维的性能。聚丙烯腈原丝的制备流程大致如下:将反应单体进行均相溶液聚合制得纺丝原液,经过脱单、脱泡、计量后经喷丝口进入凝固浴中凝固成型,再经过凝固浴牵伸、水洗、沸水牵伸、上油、干燥致密化、蒸汽牵伸、热定型、干燥,收丝最终得到聚丙烯腈原丝。

7、在整个工艺中,聚丙烯腈原丝需要经过多级凝固浴牵伸,其中每级凝固浴沉淀池的温度、含水率、含油率、亚砜残留、牵伸强度都会直接影响原丝的性能参数(线密度、体密度、纤度、断裂伸长率等),整个过程非常复杂且不可控。因此,如何通过工艺仿真技术寻找每级工艺的最优参数是整个业界迫切想要解决的问题。

8、目前业界大多使用人工智能仿真方法对聚丙烯腈原丝的制备工艺进行仿真。

9、典型的机器学习方法如支持向量机和决策树。支持向量机作为一种有监督学习的线性分类器,通过核函数将输入的样本特征从低维空间映射到高维空间,在高维特征空间中进行线性分类和预测。而决策树则通过属性图作为分析工具,将决策问题分解为一系列子问题,并根据概率论原理来评估每个子问题的可能结果。将大量的聚丙烯腈原丝生产数据送入机器学习模型进行训练后,即可得到满足生产需求的工艺仿真模型。

10、而深度学习方法凭借其强大的非线性拟合能力和泛化能力逐渐在复杂工艺的仿真问题上崭露头角,多个神经网络层组成的深度学习模型可以接收上一层神经元的输出,通过线性变换和非线性激活生成本层的输出,并使用反向传播算法基于已知的输入和输出数据对模型的参数进行优化,进而学习到工艺流程的内在规律和模式。通过构建更深层的神经网络,使模型学习到生产数据潜在的特征表示,实现对大规模复杂工艺流程的有效处理和分析。

11、传统工艺仿真方法没有综合考虑工艺中各个变量带来的影响,且需要大量的生产数据作为训练样本,面对复杂工艺流程的泛化能力较弱。为解决以上缺点,本发明旨在建立一个基于小样本的“双向循环”深度学习模型,充分利用有限的数据集,使其面对复杂的工艺流程也能综合考虑各步骤的各种变量,提升其仿真效果。

技术实现思路

1、为解决上述技术问题,本发明提出了一种基于transformer聚丙烯腈原丝工艺仿真方法,以解决上述现有技术存在的问题。

2、为实现上述目的,本发明提供了一种基于transformer聚丙烯腈原丝工艺仿真方法,包括:

3、基于聚丙烯腈原丝制备流程获取工艺数据;

4、对所述工艺数据进行预处理得到预处理数据;

5、基于transformer模型构建循环transformer模型;

6、将所述预处理数据输入所述循环transformer模型进行循环双向处理得到仿真结果。

7、可选地,对所述工艺数据进行预处理得到预处理数据的过程包括:

8、基于凝固浴的级数对所述工艺数据进行数据格式标准化得到标准化数据;

9、对所述标准化数据进行归一化操作得到归一化数据;

10、对所述归一化数据进行特征提取得到所述预处理数据。

11、可选地,所述标准化数据包括若干数据单元,一个所述数据单元对应一次完整聚丙烯腈原丝制备流程;

12、其中,每个所述数据单元包括:性能参数、控制参数和环境参数;

13、所述性能参数包括:线密度、体密度、纤度和断裂伸长率;

14、所述控制参数包括:拉伸强度、温度和浓度;

15、所述环境参数包括:含水率、含油率和亚砜残留。

16、可选地,基于多层感知机对所述环境参数进行特征提取得到对应的凝固浴级数。

17、可选地,所述循环transformer模型包括正向仿真模型和反向仿真模型;

18、所述正向仿真模型的输入为当前等级凝固浴的性能参数、控制参数和环境参数,输出为下一等级凝固浴的性能参数;

19、所述反向仿真模型的输入为当前等级凝固浴的性能参数、控制参数和环境参数,输出为上一等级凝固浴的性能参数。

20、可选地,对循环transformer模型进行训练的过程包括:

21、初始化正向仿真模型和反向仿真模型;

22、将所述预处理数据按照制备流程顺序输入所述正向仿真模型得到第一正向输出结果,并计算正向仿真模型损失;

23、将所述预处理数据按照制备流程倒序输入所述反向仿真模型得到第一反向输出结果,并计算反向仿真模型损失;

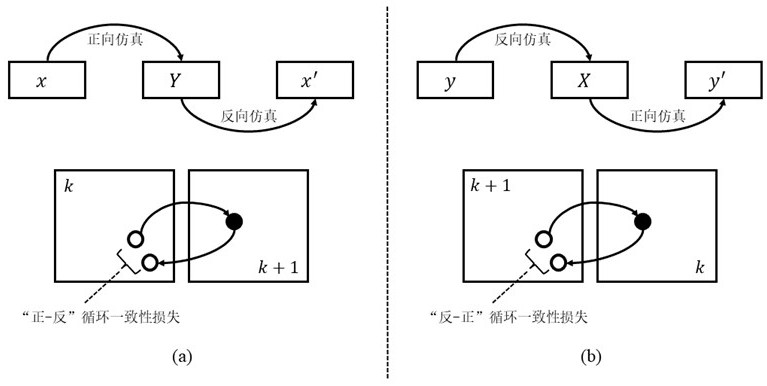

24、将所述第一正向输出结果输入所述反向仿真模型得到第二反向输出结果,基于所述第二反向输出结果和正向预处理数据计算正-反循环一致性损失;

25、将所述第一反向输出结果输入所述正向仿真模型得到第二正向输出结果,基于所述第二正向输出结果和逆向预处理数据计算反-正循环一致性损失;

26、基于所述正-反循环一致性损失和反-正循环一致性损失得到总损失;

27、基于所述总损失进行循环transformer模型训练,直至数据读取完毕得到训练好的循环transformer模型。

28、可选地,基于huber损失函数计算所述正向仿真模型损失和反向仿真模型损失;

29、其中,所述huber损失函数的计算表达式为:

30、

31、式中,表示huber损失,表示真实值,表示预测值。

32、可选地,基于mse损失函数计算所述正-反循环一致性损失和反-正循环一致性损失;

33、其中,所述mse损失函数的计算表达式为:

34、

35、式中,表示mse损失,为数据总数,表示第i个数据真实值,表示第i个数据的预测值。

36、与现有技术相比,本发明具有如下优点和技术效果:

37、本发明基于聚丙烯腈原丝制备流程获取工艺数据;对工艺数据进行预处理得到预处理数据;基于transformer模型构建循环transformer模型;将预处理数据输入循环transformer模型进行循环双向处理得到仿真结果。本发明使用的transformer模型提升了仿真模型的非线性拟合能力,帮助其学习到工艺流程的内在规律和潜在模式。本发明使用的循环一致性训练技术缓解了小样本导致的模型训练不完全的问题,用同一份数据训练生成了正反两种仿真模型,各自以循环一致性为目标在工艺循环训练中不断精进,使用同一份数据训练两个不同的仿真模型,在互相的循环训练中提高仿真的精度,缓解了数据集不足导致的深度学习模型训练难题。本发明普适性较强,得益于深度学习网络的强大拟合能力,即使其他面对复杂繁琐工艺,经过完善的训练后可以快速适应全新的工艺流程。

- 还没有人留言评论。精彩留言会获得点赞!